Чистота и «динамическая чистота» поверхности

Очистка ионной бомбардировкой предполагает удаление поверхностных слоев путем ионного распыления. В случае металлических поверхностей наиболее широко используется бомбардировка поверхности пучками ионов инертных газов (например, аргона Аг+ с энергиями 0,5−10 кэВ). Ниже мы будем подробно обсуждать физические основы ионного распыления в связи с другими его применениями. Одним из недостатков ионной… Читать ещё >

Чистота и «динамическая чистота» поверхности (реферат, курсовая, диплом, контрольная)

Понятие «чистая поверхность» предполагает, прежде всего, что на ней не содержится примесей, не входящих в состав твердого тела, ограниченного данной поверхностью. Уже отсюда следует, что чистая поверхность может быть получена только в условиях СВВ, и то ненадолго, поскольку при любом, сколь угодно малом давлении, в камере находится конечное число частиц, способных адсорбироваться па поверхность. Для получения чистой поверхности используются следующие основные способы:

- 1. Скол.

- 2. Нагрев.

- 3. Ионная бомбардировка.

- 4. Химическая обработка.

Первый из этих способов предполагает раскалывание достаточно массивного образца в условиях сверхвысокого вакуума. Основной недостаток этого способа заключается в том, что обычно отдельный образец (например, длинный брусок) можно расколоть в лучшем случае несколько раз, то есть поверхность невозможно приготавливать многократно. Кроме того, для многих материалов от скола к сколу могут значительно меняться свойства поверхности (например, способность адсорбировать примеси из вакуума).

Нагрев поверхности предполагает удаление с поверхности физисорбированных и хемосорбированных частиц путем нагрева образца. Однако в большинстве случаев из-за очень сильной связи адсорбата с поверхностью его не удается удалить нагревом до температур, меньших температур плавления образца. Такой способ очистки используется для тугоплавких материалов, с которых поверхностные оксиды удаляются при температуре ниже температуры плавления. Но даже в случае этих материалов маловероятно, чтобы данный способ мог быть пригоден для полного удаления таких примесей, как углерод, образующий с материалом подложки соединения (карбиды) с очень сильной связью.

Очистка ионной бомбардировкой предполагает удаление поверхностных слоев путем ионного распыления. В случае металлических поверхностей наиболее широко используется бомбардировка поверхности пучками ионов инертных газов (например, аргона Аг+ с энергиями 0,5−10 кэВ). Ниже мы будем подробно обсуждать физические основы ионного распыления в связи с другими его применениями. Одним из недостатков ионной бомбардировки, с точки зрения структурного анализа, является сильное (при больших дозах Аг+) повреждение поверхности и внедрение атомов аргона, так что для восстановления упорядоченной структуры поверхность после распыления отжигается (греется до определенных температур в зависимости от образца).

Химический метод очистки заключается в напуске в вакуумную систему при низком давлении (~10 6 мм рт. ст.) газов, реагирующих с примесями на поверхности с образованием слабосвязанных адсорбатов, которые могут быть термически десорбированы. Этот способ наиболее широко используется для удаления углерода с поверхностей тугоплавких металлов. Воздействие 02 на такие поверхности при повышенных температурах приводит к удалению С в виде десорбированного СО, улетучивающегося с окисленной поверхности, которая затем может быть доочищена нагревом.

Определение понятия «чистая поверхность в процессе эксперимента» зависит от конкретного эксперимента. Так, по ряду причин, обсуждаемых в дальнейшем, критерием чистоты поверхности в случае структурного анализа методами электронной спектроскопии можно считать следующий: за время измерений (около 1 часа) число атомов, осевших на поверхность из газовой фазы, составляет не более нескольких процентов монослоя.

В случае анализа с применением ионных пучков в качестве зондирующих поверхность осевшие из газовой фазы атомы могут удаляться самими зондирующими ионами. Поэтому в данном случае вводится понятие «динамическая чистота поверхности», которое предполагает некий баланс скоростей (о котором ниже) поступления атомов из вакуума на поверхность и удаления их с поверхности зондирующим пучком. Рассмотрим, каким образом можно получить сведения об указанном балансе.

Скорость поступления атомов из вакуума на поверхность легко оценить, исходя из кинетической теории газов:

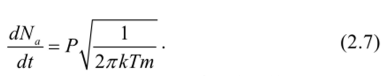

где п — концентрация атомов остаточных газов в вакуумной камере, (у) — средняя скоростью атомов в вакуумной камере. Приравнивая кинетическую энергию (mv2/2) частицы массой т со среднеквадратичной _л скоростью v = vcp к ее тепловой энергии (ЗАТ/2), определяемой абсолютной температурой Т и постоянной Больцмана к, получаем.

Используя соотношение между (у) и v (из распределения Максвелла):

и тог факт, что давление Р определяется как Р = пкТ, приходим к выражению для скорости поступления частиц на поверхность из вакуумного объема в виде

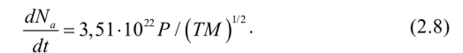

Если Р выражать в миллиметрах ртутного столба, Т в Кельвинах, а вместо /и использовать молекулярную массу М, то (2.4) можно привести к виду.

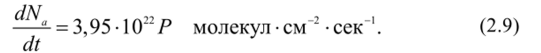

Здесь dN/dt имеет размерность: молекула-см 2-с '. Например, легко убедиться, что для молекул азота (М= 28) при комнатной температуре (Т = 293 К) и давлении 1 мм рт. ст. скорость поступления азота на поверхность при данных условиях равна 3,88−1020 молекул-см 2-с~'. Для воздуха при Т = 273 К получим.

На практике часто бывает необходимо соотносить время адсорбции монослоя на поверхность образца с величиной давления в вакуумной камере. При этом считается, что монослой (завершенный слой толщиной в 1 атом) состоит примерно из 1015—2−1015 атом-см 2 и что все молекулы, поступающие на поверхность, прилипают к ней (в противном случае необходимо вводить так называемый коэффициент прилипания). На основании сказанного легко оценить, что время адсорбции монослоя азота составляет примерно 3−10 6 с при давлении 1 мм рт. ст., 3 с — при 10 6 мм рт. ст. и почти 1 ч — при 10 9 мм рт. ст. Это означает, что при принятых допущениях несколько процентов монослоя за 1 ч образуются в вакууме с давлением не выше 1(Г10 мм рт. ст. Принятые допущения относятся к наиболее неблагоприятным случаям, например в случае анализа поверхностей, легко реагирующих с Н2 и СО, которые являются основными парциальными компонентами сверхвысокого вакуума.

Рассмотрим теперь случай, когда наряду с адсорбцией из вакуума имеет место бомбардировка поверхности ускоренными ионами.

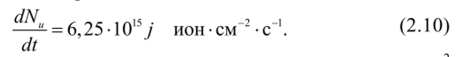

Легко понять, что при бомбардировке мишени потоком однозарядных ионов с плотностью тока j число ионов N, пересекающих единицу площади за единицу времени, равно: N =j/e, где е — элементарный заряд, равный 1,6−10 19 кулон. Таким образом, при j = 1 мА-см 2 число ионов, ударяющих в 1 см2 поверхности за 1 с, составляет:

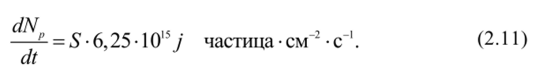

При этом число распыленных частиц мишени, покидающих 1 см' облучаемой поверхности мишени за 1 с, равно числу ударивших в поверхность частиц, умноженному на коэффициент распыления S [см. (3.20)]:

Таким образом, условие динамической чистоты поверхности можно задать как условие выполнения неравенства (dNp/dt) > (dNJdt), то есть поверхность мишени считается «динамически чистой», если скорость поступления примесей из вакуумной камеры меньше, чем скорость их удаления ионным пучком. Оценки показывают, что при давлении, соответствующем типичным условиям проведения анализа (10 7— 10 9 мм рт. ст.), для эффективной очистки мишени требуются У ~ 0,01−1 ма ем-2.

Таким образом, требования к вакуумным условиям при анализе поверхности заключаются в поддержании поверхности в чистых или каких-либо четко определенных, уже достигнутых условиях. Это распространяется и на случай, когда проводится послойный анализ (получение профиля концентраций элементов по глубине приповерхностных слоев), заключающийся в снятии большого числа монослоев путем их удаления ионным пучком при одновременном анализе состава этих слоев какимлибо из методов (ВИМС, ЭОС, РФЭС и др.). В этих случаях образец анализируется без предварительной очистки, так что поверхностный состав определяется загрязнениями от предварительной обработки и не зависит от качества окружающего вакуума в аналитической камере. Однако после удаления поверхностных слоев в процессе послойного анализа «свежеобработанная» поверхность становится восприимчива к новым загрязнениям, и это необходимо учитывать в процессе анализа.

Сформулированное выше требование к вакуумным условиям при анализе поверхности накладывает довольно жесткие ограничения на технологию производства оборудования. Прежде всего это касается материалов и качества их обработки при изготовлении вакуумных камер и узлов оборудования, размещающихся в этих камерах. Современные исследования поверхности обычно предполагают использование одной и той же вакуумной камеры для нескольких различных методов, каждый из которых может быть очень сложным. Это достигается сборкой элементов, используемых для реализации каждого метода, на отдельном фланце из нержавеющей стали, соединяемом с камерой из нержавеющей стали посредством медного или алюминиевого уплотнения, что приводит к большой гибкости эксперимента.

Несмотря на применение современных вакуумных насосов, способных создавать давление 10 , 0-Ю-1 мм рт. ст., важной составной частью в получении сверхвысокого вакуума является требование «отжига» всей вакуумной системы. Дело в том, что величина давления в абсолютно герметичной вакуумной системе лимитируется газоотделснисм с внутренних стенок и поверхности аппаратуры, находящейся внутри камеры, в основном вследствие десорбции адсорбированных газов с этих поверхностей. При нагреве всех этих поверхностей скорость десорбции возрастает и заполнение поверхности адсорбатами уменьшается и, следовательно, снижается скорость десорбции при последующем охлаждении до комнатной температуры. Это в процессе анализа позволяет достичь более низких давлений в вакуумной системе. Обычно СВВ камеры вместе со всем оснащением прогреваются при 200 °C примерно в течение 12 ч. Это с очевидностью означает, что все компоненты вакуумной камеры должны выдерживать нагрев до 200 °C. Дополнительное требование состоит в том, что все компоненты должны быть немагнитными, поскольку почти во всех методах изучения поверхности используются движущиеся заряженные частицы, отклоняемые слабыми электростатическими и магнитными полями. В настоящее время хорошо разработана технология производства, совместимая с этими требованиями и включающая в основном применение нержавеющей стали, тугоплавких металлов и высокотемпературной керамики для электрических вводов. Материалы на основе пластмасс, используемые в «высоком вакууме» (до —10 мм р г. ст.), а также уплотнители из резины или витона непригодны для СВВ камер.