Принципы организации производственного процесса

Практическая реализация процесса управления выражается в периодически повторяющихся работах по формированию производственных программ цехам, оперативных сменно-суточных заданий участкам, бригадам и непрерывному контролю за их выполнением. Первая часть названных работ относится к планированию производства, а вторая связана с контролем выполнения плановых заданий, со сбором и использованием… Читать ещё >

Принципы организации производственного процесса (реферат, курсовая, диплом, контрольная)

Соблюдение принципов организации производственного процесса — одно из основополагающих условий эффективной деятельности предприятия. Организация производственных процессов подчиняется и строится на следующих основных принципах: специализации, пропорциональности, параллельности, прямоточности, непрерывности, ритмичности.

Специализация — это обособление производственного процесса в цехе, на рабочем месте, основанное на специфическом оборудовании, технологии, сырье, материалах, выпускаемой продукции. Специализация промышленности может быть: предметной, подетальной, технологической, вспомогательных производств.

Предметная специализация означает сосредоточение производства определенных видов продукции конечного потребления, например, машиностроительный, станкостроительный, автомобильный заводы.

Подетальная специализация призвана сосредоточить производства определенных деталей, агрегатов, заготовок и полуфабрикатов.

Технологическая специализация способствует превращению отдельных фаз производства или операций в самостоятельные производства.

К специализации вспомогательных производств относятся ремонтные, инструментальные производства.

В специализированном производстве могут производиться два вида продукции: однородная и профильная. Критериями однородности могут быть:

- — рабочие места, за которыми закрепляются отдельные детале-операции;

- — участки и цеха, выпускающие одинаковые по технологическим признакам детали, узлы, изделия;

- — предприятия, на которых выпускаются аналогичные или схожие по конструкторско-технологическим признакам изделия.

Для осуществления деятельности предприятие создает производства под определенную продукцию, считающуюся для него профильной.

Пропорциональность — это принцип организации производственного процесса, который обеспечивает соответствие равной пропускной способности (производительности труда, мощности, объема и качества информации) различных рабочих мест одного процесса. Пропорциональность производства исключает перегрузку одних участков, т. е. возникновение узких мест, и недоиспользование мощностей в других звеньях и является предпосылкой равномерной работы предприятия, обеспечивающей бесперебойный ход производства. Пропорциональность определяется по формуле

где Кпр — коэффициент пропорциональности; Mmin — минимальная пропускная способность; Мтах — максимальная пропускная способность.

ПРИМЕР 2.7

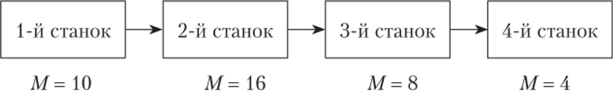

Рассмотрим пример оценки пропорциональности технологической цепочки, состоящей из четырех операций:

М — количество деталей, изготавливаемых на станках в смену.

Пропускная способность по мощности технологической цепочки составила четыре детали. Четвертое рабочее место является «узким», так как мощность технологической цепочки используется на 25% (4×100/16), а мощность первого и третьего — соответственно на 62,5 и 50%.

Если производственные возможности соседних стадий значительно отличаются, то необходимо увеличивать нагрузку тех процессов, где спрос ближе подходит к максимальной производительности (мощности), т. е. «узких» мест. Время, потерянное в таких критических точках, не восполняется и увеличивается за счет недозагруженных станков.

Менеджеру по производству, чтобы повысить пропорциональность технологической цепочки, необходимо разработать комплекс мероприятий и направлений в области полной дозагрузки всех рабочих мест и обеспечить сбалансированность мощности. Только это условие гарантирует своевременное выполнение операций. Базой соблюдения пропорциональности являются правильное проектирование предприятия, оптимальное сочетание основных и вспомогательных производственных процессов.

Пропорциональность в производстве поддерживается своевременной заменой оборудования, повышением уровня механизации и автоматизации производства, путем изменений в технологии производства.

Основными причинами, препятствующими развитию принципа пропорциональности рациональной организации производственных процессов, становятся снижение производительности труда отдельных рабочих и рабочих мест и, как следствие, неэффективное использование производственной мощности.

Под параллельностью производственных процессов понимается одновременность их осуществления на различных стадиях во времени и в пространстве, если последовательность операций не имеет принципиального значения.

Параллельность в выполнении основных и вспомогательных элементов операций заключается в совмещении времени машинной обработки со временем установки, съема, контрольных замеров, загрузки и выгрузки аппарата с основным технологическим процессом. Параллельное выполнение основных процессов реализуется в многопредметной обработке деталей, одновременном выполнении сборочно-монтажных операций над одинаковыми или различными объектами.

Уровень параллельности производственного процесса определяется по формуле.

где Кпар — коэффициент параллельности; ГЦФ — длительность производственного цикла с учетом работ, выполняемых одновременно (фактически); Гц — длительность производственного цикла.

Если при параллельности сокращается время производства, тогда Кпар < 1, если Кпар = 1, то отсутствуют работы, выполняемые одновременно.

Если при параллельности не соблюдаются требования технологического процесса, то увеличивается длительность производственного цикла.

Прямоточность как принцип организации производственного процесса означает обеспечение кратчайшего пути движения деталей между отдельными его этапами, что обеспечивает значительное сокращение затрат времени на их производство.

Коэффициент прямоточности определяется по формуле.

где К1фЯМ — коэффициент прямоточности; Допт — оптимальная длина пути прохождения изделия, исключающего лишние звенья, возвращение на прежнее место; Дфакт — фактическая длина пути прохождения изделия (длительность производственного цикла).

Прямоточность может снижать загрузку оборудования и фондоотдачу. Значения Кпрям -> 0 и Допт —> 0.

Непрерывность направлена на бесперебойное движение изделий по отдельным операциям производственного процесса и обеспечивает максимально возможное уменьшение времени перерывов, остановок между смежными операциями.

Повышение непрерывности достигается путем сокращения вспомогательного времени (внутриоперационных перерывов) на участке и в цехе при передаче изделия с одного рабочего места на другое, сведения перерывов до минимума в целях максимального ускорения оборачиваемости всех материально-энергетических ресурсов.

Сокращение межоперационных перерывов связано с выбором наиболее рациональных методов сочетания и согласования всех частных процессов во времени.

Непрерывность производства рассматривается с двух точек зрения: непрерывного участия в процессе производства изделий и полной непрерывной загрузки оборудования.

Требования непрерывного движения изделий по отдельным операциям производственного процесса сводят к минимуму остановки оборудования для переналадки, в ожидании поступления исходного сырья и комплектующих.

Коэффициент непрерывности определяется по формуле.

где К||е11рер — коэффициент непрерывности; Гтех — длительность технологического цикла; Тт — длительность производственного цикла.

Значения Кнепрер > 1, а Ттех >шг Несоблюдение этих значений приводит к образованию межоперационных заделов, росту незавершенного производства и снижению оборачиваемости оборотных средств.

Следующим важным принципом организации производственных процессов является их ритмичность. Иногда отождествляются понятия ритмичности и равномерности, что является, с нашей точки зрения, искажением самой сути этих двух показателей. Так, необходимо различать понятия равномерности и ритмичности выпуска продукции. Нод равномерностью выпуска продукции следует понимать производство продукции в равных объемах за равные отрезки времени (час, день, смену и т. д.). Ритмичность выпуска продукции означает выпуск продукции в каждом отрезке времени изучаемого периода в точном соответствии с установленными на этот отрезок времени плановыми заданиями.

Следует учитывать, что равномерный выпуск продукции характерен для массового и крупносерийного производств, так как это обеспечивает постоянную во времени потребность в производственных ресурсах. Однако он не всегда возможен при большой номенклатуре выпускаемых изделий, в мелкосерийном и тем более единичном производстве с длительным циклом производства.

Равномерность[1] как требование периодической повторяемости и равномерности объемов или масштабов деятельности в равные отрезки времени можно рассчитать по формулам:

где VKB, Рмес, Ргод — объем работ за квартал, месяц, год.

Фактически эти расчеты дают ответ о доле продукции, выпущенной за определенный период.

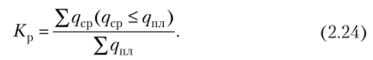

Ритмичность производства и выпуска продукции определяется по формуле.

В числителе формулы (2.24) за дни невыполнения плана включают фактические показатели объема выпуска, а в дни выполнения и перевыполнения — плановый выпуск. В знаменателе — плановое задание по выпуску продукции.

Обеспечение ритмичной работы является обязательным условием для всех подразделений, производств и цехов: основных, вспомогательных и обслуживающих. При ритмичной работе проходят полная загрузка оборудования, нормальная его эксплуатация, рациональное использование всех видов ресурсов, снижаются внутрисменные простои.

Производственный процесс, протекающий в непрерывном режиме и заданном темпе, построенный на основе соблюдения всех вышеперечисленных принципов, считается достаточным и полным для эффективной работы предприятия.

Практическая реализация процесса управления выражается в периодически повторяющихся работах по формированию производственных программ цехам, оперативных сменно-суточных заданий участкам, бригадам и непрерывному контролю за их выполнением. Первая часть названных работ относится к планированию производства, а вторая связана с контролем выполнения плановых заданий, со сбором и использованием полученной информации для регулирования хода производства. Сложность заключается в обработке и регистрации информации, разнообразной по форме и содержанию, поступающей лавинообразно после завершения каждой контрольной операции технологического процесса.

Экономическая эффективность рациональной организации производственного процесса выражается в сокращении длительности производственного цикла, снижении издержек на производство продукции, улучшении использования основных производственных средств и увеличении оборачиваемости оборотных средств.

- [1] Казанцев А. К., Серова Л. С. Основы производственного менеджмента. М" 2002.