Электрошлаковая сварка.

Технология сварочных работ

На начальном и конечном участках сварного шва образуются сварочные дефекты: на начальном — непровар кромок, на конечном — усадочная раковина и посторонние включения. Поэтому сварку начинают на вводной планке, а заканчивают — на выводных планках 6. По окончании сварки планки удаляют газовой резкой. Барботирование позволяет устранить неравномерное оплавление кромок основного металла, увеличить… Читать ещё >

Электрошлаковая сварка. Технология сварочных работ (реферат, курсовая, диплом, контрольная)

Электрошлаковая сварка (ЭШС) представляет собой сварку плавлением, при осуществлении которой для нагрева используется теплота, выделяющаяся при прохождении электрического тока.

через расплавленный шлак от электрода к заготовкам. Дуга при сварке отсутствует.

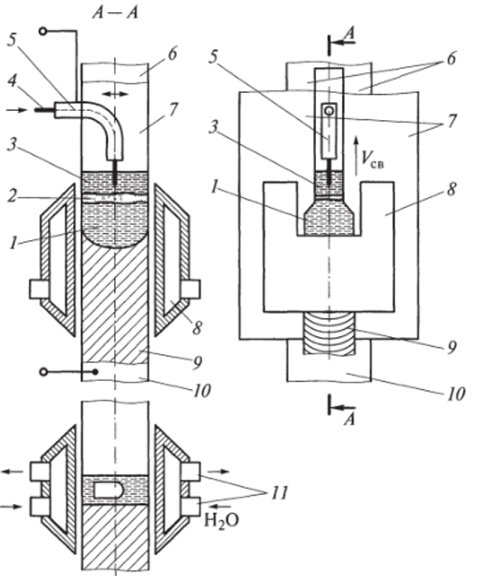

Схема установки для ЭШС приведена на рис. 2.25. Процесс сварки начинается с образования шлаковой ванны 3 в пространстве между кромками заготовок 7и медными водоохлаждасмыми формирующими устройствами (ползунами) 8. Вода для охлаждения ползунов подается через штуцеры 11.

Шлаковая ванна образуется за счет расплавления флюса 2 электрической дугой, возбуждаемой между сварочной проволокой 4 и вводной планкой 10. После накопления достаточного количества жидкого шлака дуга шунтируется шлаком и гаснет, а подача проволоки и подвод тока через мундштук 5 продолжаются.

При прохождении тока через расплавленный шлак (электропроводящий электролит) в нем выделяется теплота, достаточная для поддержания высокой температуры шлаковой ванны (около 2 000°С), а также расплавления кромок заготовок и сварочной.

Рис. 2.25. Схема установки для элсктрошлаковой сварки:

7 — ванна расплавленного металла; 2 — флюс; 3 — шлаковая ванна; 4 — сварочная проволока; 5 — мундштук; 6 — выводные планки; 7— заготовка; 8— ползун; 9 — сварной шов; 10 — вводная планка; 11 — штуцеры; Vct — скорость сварки проволоки. Последняя необходима для подвода тока и пополнения ванны / расплавленного металла.

Электрошлаковую сварку обычно выполняют при вертикальном положении свариваемых заготовок. Мундштук и ползуны перемещаются вверх по мере заполнения зазора между заготовками расплавленным металлом, оставляя после себя сварной шов 9. Кромки заготовок расплавляются одновременно по всему периметру шлаковой ванны, что позволяет вести сварку металла большой толщины за один проход. Вследствие этого по производительности ЭШС превосходит дуговую сварку.

На начальном и конечном участках сварного шва образуются сварочные дефекты: на начальном — непровар кромок, на конечном — усадочная раковина и посторонние включения. Поэтому сварку начинают на вводной планке, а заканчивают — на выводных планках 6. По окончании сварки планки удаляют газовой резкой.

Наибольшее распространение получили три способа ЭШС: сварка проволочным электродом, плавящимся мундштуком и электродом большого сечения.

При ЭШС проволочным электродом заготовок толщиной 20… 150 мм используют от одной до трех проволок диаметром 3… 5 мм. Для равномерного разогрева шлаковой ванны по всей толщине электроду придают поперечные колебания в зазоре между заготовками. При сварке заготовок толщиной 150…500 мм необходимое число проволок в электроде определяют из расчета 45…60 мм толщины заготовки на одну проволоку.

При ЭШС плавящимся мундштуком в зазоре между заготовками неподвижно устанавливают специальный мундштук. Он направляет электродную проволоку в зону сварки, служит для подвода к ней электрического тока и расплавляется вместе с ней. Этот способ позволяет выполнять все основные виды сварных соединений заготовок толщиной до 2 000 мм.

При ЭШС электродом большого сечения в качестве электродов применяют пластины, стержни, трубы (получают шов ограниченной длины) или рулонную металлическую ленту (шов неограниченной длины). Этот способ сварки позволяет соединять заготовки толщиной 30… 1 000 мм.

Необходимость в установке заготовок вертикально или с небольшим наклоном (15… 20°) предопределяет большую высоту сварочного оборудования, достигающую 8… 10 м.

По степени механизации выделяют три типа сварочных установок, у которых:

- 1) механизированы или автоматизированы все сборочно-сварочные операции и операции по переналадке установки при переходе на производство изделий другого вида (цеховые краны используются только для установки заготовок и снятия изделия);

- 2) автоматизированы только сварочные операции (установка заготовок, сборка и снятие изделия осуществляются цеховыми кранами);

- 3) частично механизированы и автоматизированы сварочные операции (продолжительность собственно сварки составляет 10% рабочего цикла; остальное время приходится на вспомогательные и подготовительные работы).

Установки первого типа сокращают подготовительное время на 30…35%, однако они имеют высокую стоимость. Наибольшее распространение получили установки второго типа.

ЭШС обладает следующими преимуществами перед автоматической сваркой под флюсом:

- • повышенная производительность, обусловленная непрерывностью процесса сварки, выполнением сварного шва за один проход при большой толщине заготовок и увеличением силы сварочного тока в 1,5 — 2 раза;

- • лучшая макроструктура и повышенная однородность однослойного сварного шва (плотная макроструктура металла шва без пор и зональной ликвации формируется вследствие кристаллизации металла снизу вверх с небольшой скоростью, соответствующей термическому циклу);

- • снижение затрат на сварку за счет повышения производительности, упрощения процесса подготовки кромок заготовок, уменьшения сечения сварного шва, расхода сварочной проволоки, флюса и электроэнергии.

К недостаткам ЭШС можно отнести большие вертикальные габариты установок, а также крупнозернистую структуру сварного шва и околошовной зоны, образующуюся вследствие их замедленного нагрева и охлаждения.

Электрошлаковая сварка широко применяется в машиностроении для изготовления ковочноили литейно-сварных конструкций (станины и детали мощных прессов и станков, коленчатые валы судовых двигателей, роторы и валы гидротурбин и т. д.).

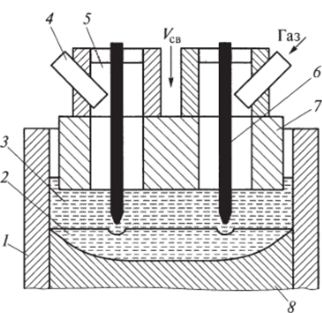

При сварке алюминиевых и титановых сплавов газы, растворенные в расплаве, существенно снижают прочностные характеристики сварного соединения. Процесс ЭШС не обеспечивает дегазации металла шва. Поэтому при ЭШС алюминиевых и титановых сплавов производят барботирование: для поглощения газов, растворенных в жидкости, и ее лучшего перемешивания через нее пропускают газ.

Барботирование основано на диффузии газов, растворенных в расплаве, к поверхности пузырьков пропускаемого через расплав инертного газа, адсорбции растворенных газов на поверхности пузырьков и их частичной молизации.

Схема ЭШС с барботированием сварочной ванны приведена на рис. 2.26. Инертный газ (аргон) подается в газовую камеру 5

Рис. 2.26. Схема электрошлаковой сварки с барботированием сварочной.

ванны:

1 — формирующее устройство; 2 — ванна жидкого металла; 3 — шлаковая ванна; 4 — штуцер; 5 — газовая камера; 6 — электрод; 7 — плавящийся мундштук; 8 — сварной шов; Рсв — скорость сварки через штуцер 4. Проходя по каналам плавящегося мундштука 7, газ проникает в шлаковую ванну 3 и ванну 2 жидкого металла. При этом газ теряет скорость, отдает часть кинетической энергии расплавам и создает циркуляционные потоки и турбулентные пульсации. При нагреве газа происходит увеличение его объема и давления. Общая работа расширения газа, используемая для перемешивания расплавов, равна сумме работ адиабатного расширения струи газа при его прохождении через каналы и изотермического расширения при всплывании пузырьков.

Барботирование позволяет устранить неравномерное оплавление кромок основного металла, увеличить перенос теплоты на периферию ванны расплавленного металла, измельчить структуру металла шва, удалить из шва неметаллические включения и интенсифицировать процесс рафинирования жидкого металла.