Питатели с винтовым движением рабочих органов

Такие дозаторы могут быть одноили двухшнековыми. Последние применяют для дозирования материалов, склонных к налипанию на нарезку шнека, поскольку в двухшнековых дозаторах достигается взаимная самоочистка шнеков, находящихся в зацеплении. Одношнековые дозаторы могут иметь сплошную нарезку шнека или прерывистую — лопастные шнеки, причем лопасти могут быть с плоской, наклонной или винтовой… Читать ещё >

Питатели с винтовым движением рабочих органов (реферат, курсовая, диплом, контрольная)

Шнековые и спиральные питатели

Шнековые питатели (рис. 7.1, г) широко используют для дозирования мелкозернистых и порошкообразных материалов, склонных к образованию сводов и самопроизвольному истечению [3].

Они отличаются большой универсальностью, пригодны для дозирования разнообразных материалов с различным гранулометрическим составом и сыпучестью; имеют достаточно низкую стоимость.

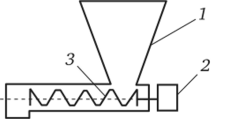

На рисунке 7.22 приведена схема базовой конструкция шнекового питателя.

Рис. 7.22. Схема шнекового питателя.

Питатель состоит из бункера 1, шнека 2 и привода 3. Равномерность непрерывной подачи зернистых материалов зависит от многих факторов: формы и размера бункера; размеров отдельных частей шнека и их соотношения; скорости и равномерности вращения шнека; физикомеханических характеристик дозируемого материала [2].

Шнековые питатели изготавливаются во множестве вариантов и отличаются большой приспособляемостью к различным задачам дозировки. Производительность определяется диаметром и числом оборотов шнека, посредством шага шнека также можно влиять на производительность и точность дозирования. Комбинация этих параметров должна осуществляться с учетом характеристик текучести дозируемого материала, хотя с увеличением диаметра шнека точность дозировки падает. Питатели с двумя шнеками и раздельными приводами могут сочетать высокую производительность с высокой точностью.

Шнековые питатели пригодны, прежде всего, для неклейких, порошкообразных материалов. Для очень клейких продуктов разработаны специальные модели дозаторов и среди них такие как спиральные шнеки или друг друга «пронизывающие», самоочищающиеся двойные шнеки. Улучшение степени наполнения шнеков при дозировании сводообразующих продуктов может достигаться посредством разрыхляющих валов в бункере. Для уплотнения воздухосодержащих загружаемых продуктов разработаны шнековые упаковщики и методики их расчета [8—10]. Для дозирования материалов, чувствительных к смятию и ломких, шнеки пригодны только в ограниченной степени.

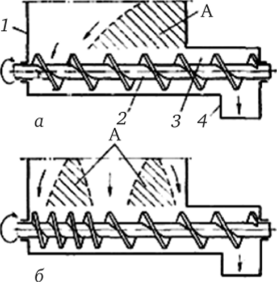

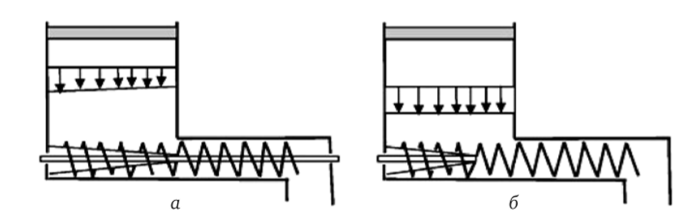

Такие дозаторы могут быть одноили двухшнековыми. Последние применяют для дозирования материалов, склонных к налипанию на нарезку шнека, поскольку в двухшнековых дозаторах достигается взаимная самоочистка шнеков, находящихся в зацеплении. Одношнековые дозаторы могут иметь сплошную нарезку шнека или прерывистую — лопастные шнеки, причем лопасти могут быть с плоской, наклонной или винтовой поверхностями. Применяются также и дозаторы со спиральным шнеком. Одношнековый дозатор (рис. 7.23, а) состоит из корпуса 1, внутри которого в опорах вращается шнек 2; на корпусе имеется загрузочный 4 и разгрузочный 6 патрубки.

Рис. 7.23. Схемы шнековых дозаторов:

пояснения в тексте При вращении шнека дозируемый материал поступает в загрузочное окно и перемещается шнеком вдоль его оси. Для устранения попадания дозируемого материала в опорные узлы на шнеке выполняют отбойную нарезку 3 и 5 длиной 1—1,5 витка вблизи загрузочного и разгрузочного патрубков.

Во избежание самопроизвольного истечения материала из дозатора иногда выходную часть шнека изготавливают с меньшим шагом. Однако необходимо соблюдать условие, чтобы соотношение объемов межвиткового пространства вблизи загрузки и выгрузки дозируемого материала соответствовало изменению его плотности с учетом развиваемого давления и изменения коэффициента заполнения.

При вращении шнека производительность колеблется. Поэтому для повышения равномерности потока сыпучего материала шнек изготавливают с нарезкой, которая не доходит до разгрузочного окна на 1—1,5 диаметра шнека. Шаг нарезки шнека равен 0,8—1,5 диаметра шнека. Угол подъема винтовой линии делается небольшим, но не менее 10°.

В одношнековых дозаторах спиральные шнеки (рис. 7.23, г) применяются при дозировке гранулированных материалов. Шнеки с большой глубиной нарезки и малым радиальным зазором (рис. 7.23, 0) используются при дозировке порошков, обладающих плохой сыпучестью, а при дозировке гранул больших размеров устанавливаются шнеки с большой глубиной нарезки и значительным радиальным зазором (рис. 7.23, е).

Частота вращения шнеков может изменяться в пределах от 40 до 120 об/мин. Изменение частоты вращения — основной способ регулирования производительности.

Двухшнековые дозаторы (рис. 7.23, б) имеют аналогичную компоновку, за исключением того, что в корпусе 1 располагаются два шнека 2, нарезки которых могут зацепляться или не зацепляться.

В двухшнековых дозаторах при работе с порошкообразными продуктами применяются шнеки, показанные на рис. 7.23, ж. Для дозирования материалов, представляющих собой смесь порошка и гранул, можно использовать шнеки, представленные на рис. 7.23, з. При работе со смесями порошка и гранул, обладающих плохой сыпучестью, предпочтение отдается шнекам, изображенным на рис. 7.23, и. И, наконец, для дозировки гранулята рекомендуют использовать шнеки, показанные на рис. 7.23, к.

В дозаторах типа винтового канала (рис. 7.23, в) дозировка осуществляется пересыпанием дозируемого материала по наклонной винтовой поверхности короткого шнека 2, расположенного в корпусе 1 и входящего в выходную часть бункера 3.

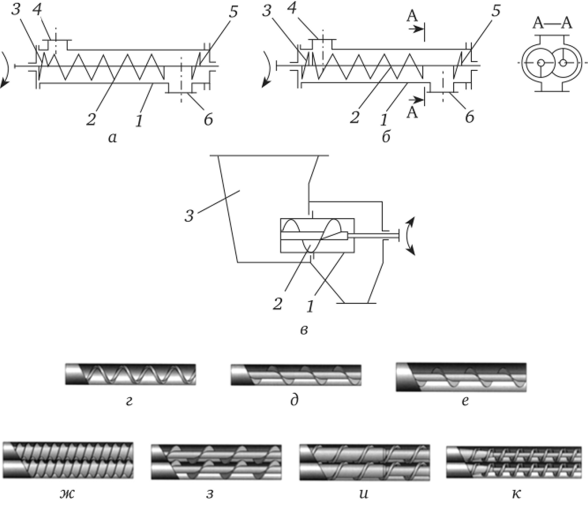

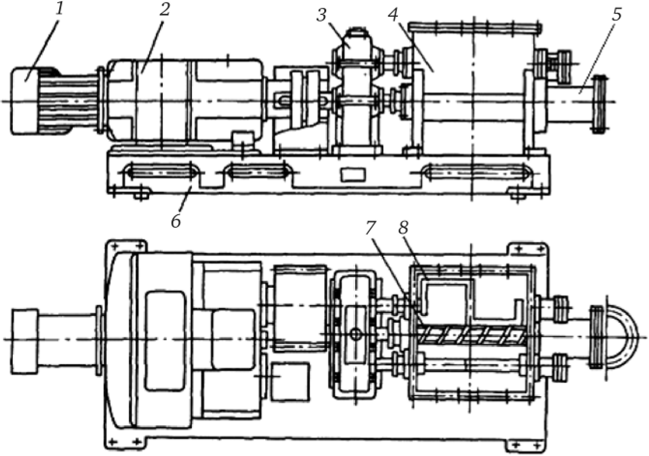

Среди питателей с горизонтальным шнеком представляет интерес конструкция, представленная на рис. 7.24 [1], которая состоит из корпуса 4 винтового рабочего органа 7, расположенного в нижней части корпуса, выпускного штуцера 5 и Z-образных нагнетательных лопастей 8.

Для пастообразных материалов применяется полый спиральный шнек, в полости которого установлен неподвижный стержень, для связных порошкообразных материалов — сплошной шнек. Привод состоит из электродвигателя 1, вариатора 2 и редуктора-раздвоителя 3. Питатель и привод смонтированы на раме 6. Регулирование производительности осуществляется вручную вариатором за счет изменения скорости вращения спирального винта и лопастей.

Рис. 7.24. Дозатор с горизонтальным шнеком и Z-образными нагнетательными лопастями:

пояснения в тексте Достаточно часто при производстве изделий из пластмасс используются питатели с вертикальным расположением шнеков. Одним из примеров таких механизмов может служить питатель, схема которого приведена на рис. 7.25.

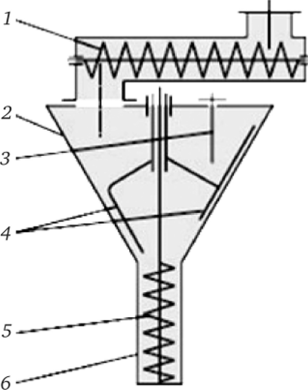

Рис. 7.25. Схема дозатора с вертикальным шнеком:

пояснения в тексте Из конического бункера 2 вертикальным дозирующим шнеком 5 при его включении отбирается и выдается доза продукта. Выше конического бункера располагается питающий шнек 1, обычно горизонтально расположенный. Через патрубок в корпусе этого шнека поступает дозируемый продукт. Иногда продукт поступает на питающий шнек через бункер для продукта, установленный на входном патрубке. Питающий шнек периодически включается, пополняя продукт в коническом бункере. Уровень продукта в коническом бункере поддерживается датчиком 3, от сигнала которого включается и выключается питающий шнек. В коническом бункере постоянно вращаются лопасти-мешалки 4. Они не дают продукту слеживаться и нагнетают его на дозирующий шнек. Величина дозы определяется числом оборотов дозирующего шнека. Для лучшего забора продукта из конического бункера часто верхнюю часть дозирующего шнека выводят из корпуса 6 в бункер, изготавливая ее конической.

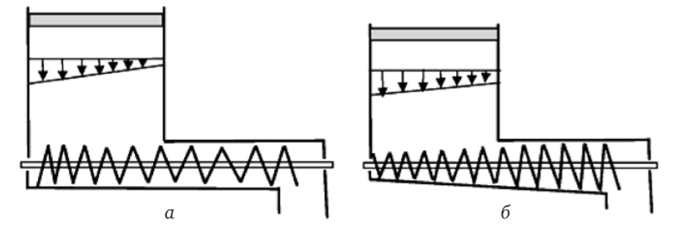

Для выгрузи сыпучих продуктов из бункеров используют шнековое выгрузное устройство, состоящее из приемного устройства нижней части бункера 2 (рис. 7.26) [3], шнека 2 и разгрузочного патрубка 4. При вращении шнека материал захватывается витками и перемещается к разгрузочному окну. Участок между бункером и разгрузочным люком является определяющим в отношении стабилизации производительности. Поэтому для обеспечения возможности регулирования производительности необходимо создание дроссельного цилиндрического участка 3 длиной не менее одного диаметра шнека, чтобы предотвратить пересыпание материала через витки.

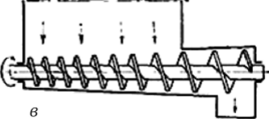

Рис. 7.26. Схемы шнековых выгрузных устройств:

а — постоянного шага и диаметра: б — переменного шага и постоянного диаметра; в — конические с переменный шагом. Пояснения в тексте Зазор между желобом и кромкой витков является важным конструктивным параметром, влияющим на работу шнека. Величина этого зазора должна компенсировать возможные неточности сборки и прогиб шнека во избежание соприкосновения металлических поверхностей. Важно также предотвратить защемление частиц, так как это может вызывать возникновение больших контактных давлений и моментов сопротивления.

При перемещении материала вдоль шнека, вне дроссельной зоны на участках с повышенным расходом (начало шнека и участки с увеличивающимися размерами шнека) могут создаваться зоны пониженного давления или даже пустоты. В то же время при уплотнении материала витками шнека могут создаваться зоны повышенной плотности или «мертвые» зоны, А (рис. 7.26, б), так как в этом случае истечение происходит не по всей площади выпускного отверстия бункера. Это явление может ухудшать сыпучесть подвижного материала или даже приводить к прекращению истечения, вызывать колебания времени пребывания материала в бункере, чрезмерный износ шнека и приводить к ряду других нежелательных последствий.

Застойную зону можно уменьшить или совсем устранить за счет изменения конструкции шнека [11]. Некоторые конструкции шнеков представлены на рис. 7.27 и 7.28.

Рис. 7.27. Шнеки с увеличивающимся шагом или диаметром.

Рис. 7.28. Шнеки с изменяющейся формой.

В частности, на рис. 7.27, а показан шнек с увеличивающимся шагом витков. Данное решение позволяет исключить застойную зону, но скорость движения материала в бункере не одинаковая. Такая же ситуация наблюдается при использовании шнека с увеличивающимся диаметром (рис. 7.27, б).

Более эффективное решение заключается в сочетании двух предыдущих решений (рис. 7.28, а) или в комбинации шнека и спирали (рис. 7.28, б). В этих случаях удается организовать равномерное движение зернистого материала по всей ширине бункера [4].

В шнековых питателях непрерывного действия для поддержания определенной частоты вращения применяют привод от электродвигателя постоянного тока или устанавливают вариатор. В установках прерывисто-поточного действия используют различные задающие устройства: кривошипно-ползунные, шаговые электродвигатели и реле времени.

Точность дозировки шнековыми питателями определяется стабильностью условий дозирования (температура и влажность внешней среды, насыпная плотность и гранулометрический состав компонентов).

Необходимо иметь в виду, что для шнековых дозаторов при микропроизводительности характерна пульсация расхода.

Лопастные питатели

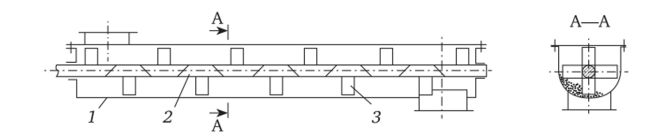

Лопастной питатель (рис. 7.29) состоит из корпуса 1, в котором расположен вал 2 с закрепленными на нем лопастями 3. Плоскости лопастей составляют угол с плоскостью, перпендикулярной оси вала.

Рис. 7.29. Схема лопастного питателя:

пояснения в тексте Питатели лопастного типа находят применение для подачи сыпучих материалов, склонных к образованию комков.

Частота вращения вала дозатора обычно мала, что позволяет пренебречь силами инерции перемещаемой массы и рассматривать ее продвижение вдоль оси корпуса дозатора как простое пересыпание под воздействием лопастей.

Регулирование производительности осуществляется изменением частоты вращения вала дозатора или изменением угла наклона лопастей.