Особенности точечной сварки разных соединений

В автомобилестроении и других отраслях промышленности применяют оцинкованную низкоуглеродистую сталь. Для ее сварки используют жесткие режимы, увеличивая сварочный ток до 20%, усилия на электродах до 40% и продолжительность импульса сварочного тока до 90% по сравнению с режимами сварки непокрытой стали. Для сохранения покрытия в месте контакта с электродами существенно увеличивают длительность… Читать ещё >

Особенности точечной сварки разных соединений (реферат, курсовая, диплом, контрольная)

Сварка различных металлов друг с другом осложняется их различными физическими и химическими свойствами. В результате интенсивного перемешивания расплавленного металла влитом ядре образуется металл нового химического состава. Если у свариваемых металлов различны теплопроводность и электропроводимость, то литое ядро смешается в сторону детали с меньшими значениями этих характеристик. В таких случаях симметрию можно восстановить, регулируя отвод теплоты в электроды путем изменения диаметра рабочей поверхности электрода и подбирая материал электрода с соответствующими теплопроводностью и электропроводимостью.

Хорошая свариваемость разнородных металлов не всегда возможна, особенно при резком различии их свойств. Как правило, химически совместимы сплавы, полученные на одной основе или имеющие разную основу, но образующие между собой непрерывный ряд твердых растворов (например, АМгб + Д16Т, 1420 -ь Д16, ОТ 4 + ВТ 5, СтЗ + 30ХГСА, а также Nb + Zr, Fe + V, Ti + V, Ti + Zr, Ni + сталь и др.). В большинстве случаев сплавы на разной основе оказываются химически несовместимыми, так как образуют в ядре сплавы с неблагоприятными свойствами (хрупкие химические соединения, механические смеси). Например, при сварке алюминиевых и магниевых сплавов, имеющих близкие физико-механические свойства, в ядре образуются хрупкие интерметаллиды, в результате чего сварные соединения разрушаются. Такое же явление возникает при соединении сплавов титана со сталью, алюминиевыми сплавами и многих других пар металлов. При сварке стали с алюминием возникают хрупкие интерметаллидные фазы железа с алюминием, значительно снижающие механические показатели. При применении оцинкованных алюминиевых листов прочность соединения существенно возрастает, так как легирование расплавленного алюминия цинком изменяет условия образования хрупких фаз. Для улучшения свариваемости разнородных сталей иногда целесообразно введение в контакт между деталью и электродами стальных прокладок (экранов), которые являются дополнительными источниками теплоты и одновременно уменьшают отвод теплоты в электроды.

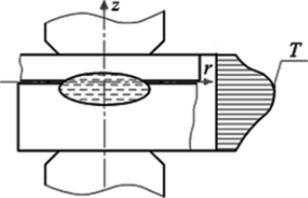

Сварка деталей неравной толщины достаточно часто встречается на практике. При этом, по сравнению со сваркой деталей одинаковой толщины, усиливается поток теплоты в электрод со стороны более тонкой детали. На периферии контакта между деталями увеличивается плотность тока. Все это приводит к смещению литого ядра относительно плоскости соединения деталей в деталь большей толщины (рис. 4.10). Проплавление тонкой детали уменьшается, что может привести к полному непровару. Это проявляется при отношении толщин более 1:3 для стальных деталей и 1:2 для деталей из высокоэлектропроводных сплавов.

Рис. 4.10. Распределение температуры по сечению деталей при сварке деталей неравной толщины.

Для предупреждения смещения литого ядра в деталь большей толщины можно использовать различные способы повышения температуры нагрева тонкой детали. Для сварки таких соединений применяют жесткие режимы. Электрод, находящийся в контакте с тонкой деталью, должен иметь меньший диаметр, а электродный металл — меньшую теплопроводность. В результате снижается отвод теплоты в электрод от тонкой детали. Иногда выполняют рельефы, которые увеличивают и стабилизируют плотность тока в контакте между деталями.

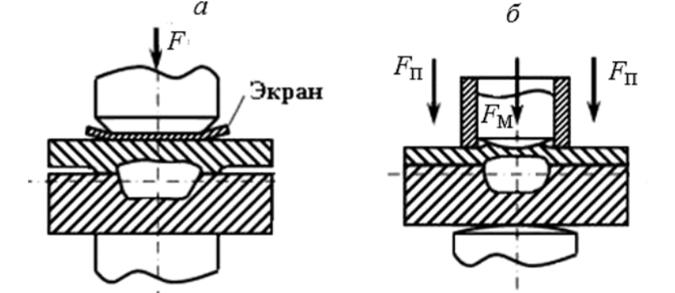

Стабилизации расположения литого ядра способствует также применение тепловых экранов между тонкой деталью и электродами (рис. 4.11, я). Они служат преградой на пути отвода теплоты в электрод. Изменяя толщину и металл экранов, можно смещать зону расплавления в требуемых пределах. Обычно используют сменные экраны из менее теплопроводного металла небольшой толщины (0,05—0,15 мм). Этот металл не должен свариваться с основным металлом. Часто применяют сварку с дополнительным кольцевым обжатием тонкой детали вокруг электрода (рис. 4.11, б). Обжатие уплотняющего пояска меняет характер протекания термодеформационных процессов, снижаются значения контактных сопротивлений, увеличивается плотность тока в тонкой детали. При сварке на мягких режимах путем резкого сокращения центрального (сварочного) усилия по сравнению с обычной сваркой существенно снижается отвод теплоты от тонкой детали в электрод. Общее усилие сжатия FCB специальным электродным устройством разделяют на два усилия: прикладываемое в центре, и Fn, сжимающее периферийный участок точки. Этот способ практически полностью исключает выплески и применяется при сварке на жестких и мягких режимах. Его также применяют при сварке малопластичных материалов.

Рис. 4.11. Точечное соединение деталей разной толщины: а — с помощью экрана;

б — с дополнительным регулируемым обжатием периферийной зоны F", Fs,

Сварка материалов с защитными покрытиями широко используется в штампосварных конструкциях. Для покрытия используют цинк, свинец, олово, алюминий, хром и др. Покрытие изменяет контактное и общее сопротивление в месте сварки, следовательно, меняются и условия нагрева. Если при сварке непокрытых сталей сопротивление /•" после кратковременного спада несколько возрастает и достигает максимума в момент расплавления ядра, то при сварке металла с относительно легкоплавкими покрытиями максимальное сопротивление устанавливается позднее и имеет меньшее значение. Это объясняется большими размерами площади контакта электрод—деталь и, особенно, деталь—деталь. Для сварки таких материалов необходимо соответственно изменять параметры режима сварки.

Условия работы электродов при сварке материалов с покрытиями ухудшаются, так как металл покрытия частично переходит на поверхность электрода, плакируя ее, окисляясь и образуя новые сплавы. Механизм разрушения и переноса особенно легкоплавких покрытий — комплексный процесс, состоящий из холодного и горячего схватывания, термодиффузии, электропереноса и сублимации. Все это существенно увеличивает сопротивление в контакте электрод—деталь, снижает их стойкость и приводит к частой зачистке рабочей поверхности электрода.

В автомобилестроении и других отраслях промышленности применяют оцинкованную низкоуглеродистую сталь. Для ее сварки используют жесткие режимы, увеличивая сварочный ток до 20%, усилия на электродах до 40% и продолжительность импульса сварочного тока до 90% по сравнению с режимами сварки непокрытой стали. Для сохранения покрытия в месте контакта с электродами существенно увеличивают длительность проковки после выключения сварочного тока. В этот момент слой цинка, расплавленный при сварке, застывает и в меньшем количестве переходит на контактную поверхность электродов. При сварке оцинкованных сталей лучшую стойкость имеют электроды из сплава БрХЦр. Важно обеспечить интенсивное охлаждение электродов, что достигается при расходе воды не менее 7 л/мин.

При сварке хромированных и никелированных сталей в месте контакта возникает несколько увеличенное электрическое сопротивление. Сваривают такие стали иа жестких режимах, увеличивая время прохождения тока и усилие сжатия на 20—25% по сравнению с этими же параметрами при сварке непокрытых сталей.

Для придания поверхности свариваемых деталей антикоррозионных свойств часто применяют неметаллические покрытия: защитные лаки, смеси лаков с металлическим порошком, фосфатные покрытия, полученные методом электроосаждения, и различные клеи. Покрытия такого типа плохо проводят электрический ток или являются диэлектриками, поэтому они должны быть удалены из места контакта под действием усилия при сварке. Их выдавливание для обеспечения металлического контакта зависит от вязкости покрытия, шероховатости поверхности и скорости нарастания усилия сжатия. При предварительном нанесении этих покрытий сварку выполняют тогда, когда еще сохраняется их достаточно низкая вязкость. При применении в качестве наполнителей металлических порошков (цинка или алюминия) создание металлического контакта возможно при низкой вязкости покрытия. Для лучшего выдавливания покрытия увеличивают сварочное усилие на 10—20% и снижают ток на 10—15%. При сварке по покрытию происходит частичное их испарение, поэтому необходимо применение местной вытяжки и усиление общей вентиляции.

В штампосварных конструкциях применяют и клеесварные соединения. Клей одновременно повышает антикоррозионные свойства, придает герметичность точечным соединениям и существенно повышает их прочность, особенно при динамическом нагружении. Сварку выполняют по клею до его полимеризации. При сжатии электродами клей выдавливается из места сварки. Можно наносить клей и после сварки специальным шприцем. Под действием капиллярных сил покрытие проникает в зазор и надежно герметизирует его.

Сварка деталей малой толщины (0,01—0,6 мм) характеризуется незначительным усилием сжатия и относительно малой продолжительностью сварочного импульса. С уменьшением толщины снижается усилие сжатия, а контактные сопротивления возрастают, поэтому усиливается чувствительность процесса к состоянию поверхности детали. Стойкость электродов значительно снижается. Точечная сварка ведется на жестких режимах. Рабочая поверхность электродов сферическая.

Сварка деталей большой толщины (более 10 мм) затрудняется значительной жесткостью деталей, низкой стойкостью электродов при большой продолжительности импульса сварки. Для сварки используют мощные трехфазные машины. Циклы сварки применяют с повышением усилия сжатия и проковки и с модуляцией переднего фронта импульсов нагрева. Для снижения температуры нагрева электродов в целях повышения их стойкости применяют многоимпульсную сварку. Во время пауз электроды интенсивно охлаждаются вследствие более высокой теплопроводности их материала.

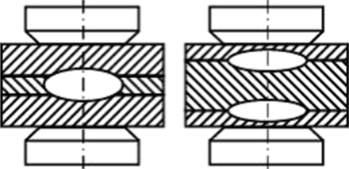

Сварка пакета из трех и более деталей. При сварке пакета необходимо иметь литое ядро, которое обеспечивает проплавление всех деталей вне зависимости от соотношения толщин (рис. 4.12). Режимы сварки применяют жесткие. Параметры режима подбирают по той толщине, которая находится в соприкосновении с электродами. В пределах соотношения толщин 1:3 качество сварки получается вполне удовлетворительным, однако стабильные результаты определяются хорошей подготовкой поверхности и сборкой с минимальными зазорами.

Рис. 4.12. Соединение пакета из трех деталей.

Точечная сварка на лицевых поверхностях. При такой сварке стремятся снизить пластические деформации с одной стороны детали («бесследная» сварка), что достигается увеличением площади одного из электродов. Необходимая для сварки плотность тока создается другим электродом с нормальными размерами его рабочей поверхности. Режим сварки выбирают по возможности большей жесткости.

Сварка деталей с закрытыми сечениями выполняется с использованием косвенного токоподвода. Сварочный ток к месту сварки подводится с одной стороны через электроде рабочей поверхностью нормальных размеров, а с другой — через деталь со смещенным контактом. В этих случаях необходима достаточная жесткость нижней детали, создающей опору. Параметры режима сварки для таких случаев подбирают экспериментально. Лучшие результаты дают более жесткие режимы.