Нагрев металла для обработки давлением и нагревательные устройства

Особенно это касается высокоуглеродистых легированных и специальных сталей, имеющих низкую теплопроводность и во многих случаях пониженную нластичность при 600—750°С. Для них нагрев должен быть более продолжителен, чем для более теплопроводных материалов. В противном случае разность температур по сечению нагреваемой заготовки приведет к тому, что тепловое расширение между более нагретыми… Читать ещё >

Нагрев металла для обработки давлением и нагревательные устройства (реферат, курсовая, диплом, контрольная)

Назначение и режимы термического нагрева

Пластическая деформация может производиться в холодном либо в горячем состоянии металла. В результате холодной деформации прочностные характеристики и твердость с увеличением степени деформации возрастают, а пластические свойства уменьшаются, вплоть до полного их исчерпания. Объясняется эго тем, что с возрастанием деформаций по мере исчерпания возможности скольжения, но сдвиговым плоскостям с малым сопротивлением деформированию в процесс вступают новые системы скольжения, требующие все больших напряжений для сдвига. Происходит заклинивание зерен, дисклокации перемещаются на их границы, препятствующие скольжению, а также увеличивается плотность дислокаций. Одновременно с этим заметно изменяются и другие физические свойства металла: электрическое сопротивление, магнитная проницаемость, теплопроводность.

Совокупность изменения свойств металла в результате холодной деформации называют упрочнением или наклепом. Интенсивность нарастания наклепа по мере увеличения степени деформации неодинакова. В начальный момент деформирования он резко увеличивается, затем интенсивность снижается.

Поликристаллы упрочняются сильнее, чем монокристаллы; металлы с мелкозернистой структурой, твердые растворы наклепываются больше, чем крупнозернистые или чистые металлы.

Наклеп не всегда является отрицательным фактором, затрудняющим процесс получения заготовки пластическим деформированием. Иногда его используют для получения изделия с необходимыми полезными свойствами, часто в сочетании с последующей термической обработкой. Так, например, холодной пластической деформацией можно в 2—3 раза повысить предел прочности и особенно предел текучести, например гвозди должны быть изготовлены и могут применяться только из наклепанного металла. Гвозди, у которых наклеп снят термической обработкой (побывавшие в печи), к применению непригодны.

В то же время наклеп существенно увеличивает сопротивление металла деформированию, что приводит к повышенному износу инструмента и вызывает необходимость применения машин большей мощности.

Понижение пластических свойств наклепанного металла может быть весьма значительным. Например, у низкоуглеродистой стали удлинение уменьшается с 30—35 до 5—6%, т. е. почти в шесть раз.

Термодинамическая неустойчивость металла, вызванная искажением кристаллической решетки в процессе холодного пластического деформирования, побуждает систему перейти к более равновесному состоянию. Поэтому наклепанный металл при вылеживании даже при обычных температурах в некоторой степени восстанавливает свои первоначальные свойства: снижаются прочность и твердость; повышается относительное удлинение; снижаются пики локальных искажений кристаллического строения; уменьшаются макрои микропапряжения. При этом не происходит каких-либо изменений в структуре. Как известно, совокупность таких изменений в холоднодеформируемом металле называют отдыхом или возвратом. Интенсивность возврата при комнатной температуре идет тем активнее, чем ниже температура плавления металла. С увеличением температуры процесс идет существенно быстрее, а время снятия пиков напряжения и хрупкости уменьшается.

Деформирование заготовки при температуре выше температуры рекристаллизации (7″ рек) сопровождается образованием вытянутых упрочненных зерен и немедленным снятием наклепа в процессе рекристаллизации (см. гл. 6).

Процесс обработки давлением, при котором скорость рекристаллизации достаточна для полного протекания разупрочнения, а конечная структура металла оказывается равноосной без следов упрочнения, называется горячей деформацией.

Если скорость рекристаллизации недостаточна для полного снятия упрочнения, получаемого металлом в процессе деформирования, то такая обработка называется неполной горячей деформацией. Неполная горячая деформация приводит к получению неоднородной структуры, снижению прочностных и особенно пластических свойств.

При горячей деформации сопротивление металла деформированию уменьшается в 8—10 раз и остается неизменным в процессе обработки, при условии что температура металла остается выше, чем Гре,.

Горячая деформация предпочтительна для обработки малопластичных металлов и при применении способов обработки давлением с большими скоростями деформаций.

Горячая пластическая обработка металлов находит большее применение в промышленности, несмотря на дополнительные затраты в связи с необходимостью иметь специальное оборудование и дополнительные расходы энергии. При горячей деформации нужно поддерживать необходимую температуру в ходе самого процесса обработки давлением, особенно при производстве изделий небольшого объема и с развитой поверхностью. В этом случае задача усложняется в связи с потерей теплоты при контакте с деформирующим инструментом.

Температура нагрева для горячей деформации зависит в первую очередь от природы деформируемого материала (сталь, медные, алюминиевые сплавы и др.), его химического состава (углеродистая, низколегированная, аустенитная сталь), а также от толщины заготовки. Однако в любых случаях температура нагрева должна быть значительно ниже температуры солидуса сплава. Если металл перегрет, то могут наступить «пережог», выражающийся в интенсивном окислении границ зерен, и, как следствие, охрупчивание металла. Пережог — дефект нагрева, который не может быть исправлен. Длительное пребывание металла при температуре несколько меньшей, чем температура пережога, может привести к значительному росту зерна и снижению пластических свойств заготовки — явление перегрева. В значительном большинстве случаев перегрев может быть исправлен дополнительной термической обработкой.

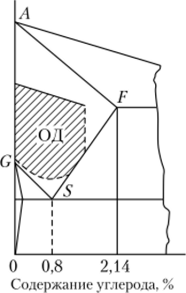

Температуру начала обработки давлением следует назначать на 50— 100 °C ниже температуры солидуса сплава (рис. 18.1). Заканчивать деформирование следует при температуре не ниже Грек; деформирование при более низких температурах может привести к образованию трещин вследствие снижения пластичности.

Рис. /?./. Температурный интервал обработки давлением (ОД) низкоуглеродистых сплавов.

В то же время окончание процесса деформирования при температурах выше, чем Г1)ек, также нежелательно, так как пребывание при высоких температурах может привести к чрезмерному росту зерна и, следовательно, снижению механических характеристик металла.

Каждый металл и сплав имеет свой строго рекомендованный температурный интервал обработки давлением, определяемый, но соответствующему справочнику.

Заготовка должна быть нагрета равномерно по всему сечению. Определяя режим нагрева, необходимо учитывать теплопроводность металла, его физико-химическое состояние, величину сечения.

Особенно это касается высокоуглеродистых легированных и специальных сталей, имеющих низкую теплопроводность и во многих случаях пониженную нластичность при 600—750°С. Для них нагрев должен быть более продолжителен, чем для более теплопроводных материалов. В противном случае разность температур по сечению нагреваемой заготовки приведет к тому, что тепловое расширение между более нагретыми периферийными слоями и менее нагретыми внутренними вызовет большие напряжения внутри заготовки и появление в ней трещин.

Обычно напряжения, возникающие в металле заготовки при нагреве даже с очень большой скоростью, всегда меньше тех, которые вызывают разрушение металла. Однако если в металле заготовки уже имеются остаточные напряжения от предыдущих нагревов и деформаций, то их суммарное значение может превзойти предел прочности, что вызывает разрушение.

В то же время чем более продолжительным будет нагрев, тем больше будет окислена поверхность заготовки.

Слой окалины при нагреве углеродистой стали, состоящий из FeO, Fe203, Fe30,f, может составлять 1—2% от массы заготовки. Это приводит не только к значительной потере металла, но и к дополнительным трудностям по предварительной очистке заготовки перед обработкой. Вдавливаясь при обработке давлением в тело заготовки, окалина вызывает необходимость увеличивать припуски на механическую обработку, приводит к преждевременному износу как штампов, так и обрабатывающего инструмента.

Кроме того, поверхность нагреваемого металла претерпевает существенные изменения. Так, например, при нагреве стали толщина обезуглероженного слоя может достигать 1,5—2 мм.

Для уменьшения негативных последствий нагрева иногда применяют так называемый ступенчатый нагрев: заготовки медленно прогревают до 600—700°С, а затем с большой скоростью — до конечной температуры. Для уменьшения окисления металла при нагреве его рекомендуется проводить в нейтральной или восстановительной атмосфере.