Организационные методы сборки.

Механизация сборочных работ

Поточный метод сборки в авторемонтном производстве осуществляется на конвейерах прерывного действия, а в некоторых предприятиях — на подвижных стендах. Сборка на конвейере с периодическим перемещением производится в периоды его остановки. Для бесперебойной работы поточной сборки необходимо строгое обеспечение линии необходимыми взаимозаменяемыми деталями и узлами. При этом сборка узлов должна… Читать ещё >

Организационные методы сборки. Механизация сборочных работ (реферат, курсовая, диплом, контрольная)

Методы сборки автомобилей определяются в зависимости от объема производственной программы предприятия и ее однородности в отношении типов и марок ремонтируемых автомобилей. В индивидуальном и мелкосерийном производстве применяется метод универсальных постов. При этом методе разборочно-сборочные работы производятся на одном посту и все операции по ремонту осуществляются одной бригадой рабочих. Отличительной особенностью данного метода является большая длительность ремонта и высокая квалификация рабочих, а отсюда и высокая стоимость ремонта. Такой метод сборки сохраняется лишь в небольших мастерских с многомарочной программой ремонтируемых машин. Рабочие места оборудуются универсальными слесарными верстаками (рис. 10.10).

Рис. 10.10. Верстаки слесарные для выполнения слесарных работ и для хранения слесарно-сборочного инструмента.

Наиболее совершенной формой сборки автомобилей и агрегатов является поточный метод. При этом процесс сборки (равно и разборки) автомобилей и агрегатов расчленяется на отдельные операции, выполняемые специальными рабочими на отдельных постах, расположенных в линию. Расчленение операций технологического процесса сборки согласуется по производительности с темпом сборки. Время, запланированное на выполнение каждой операции, должно быть равно или кратно темпу. Темп сборки Т равен.

где Фр — фонд рабочего времени за год, месяц, сутки, в часах; N — производственная программа за соответствующий календарный срок.

Поточный метод сборки в авторемонтном производстве осуществляется на конвейерах прерывного действия, а в некоторых предприятиях — на подвижных стендах. Сборка на конвейере с периодическим перемещением производится в периоды его остановки. Для бесперебойной работы поточной сборки необходимо строгое обеспечение линии необходимыми взаимозаменяемыми деталями и узлами. При этом сборка узлов должна быть согласована по времени и увязана с темпом общей сборки агрегата или автомобиля. При поточной сборке детали узлы и агрегаты обезличиваются. Из деталей не подлежат обезличиванию лишь совместно обрабатываемые, например, шатун с крышкой и др.

При поточном методе сборки осуществляются дифференциация сборочных процессов и специализация рабочих мест и рабочих. Благодаря этому трудоемкость сборочных работ и их себестоимость резко снижаются. Все это является большим преимуществом поточного метода по сравнению с другими методами сборки автомобилей.

Механизация сборочных работ. Механизация сборочных работ в авторемонтном производстве диктуется не только экономической целесообразностью и необходимостью облегчения труда рабочих-сборщиков, но и повышением качества сборки агрегатов и автомобилей. Особенно необходима механизация сборки резьбовых соединений, составляющих до 70…80% всех соединений, имеющихся в конструкции автомобиля. Рассмотрим кратко основное оборудование для механизации сборочных работ. Большое значение в сборочных цехах имеет транспортное и подъемное оборудование.

Для механического горизонтального перемещения собираемых при поточном методе автомобилей применяются грузонесущие конвейеры с тяговым элементом в виде цени. Скорость конвейеров с периодическим перемещением собираемых изделий — 4…5 м/мин.

Поточная сборка двигателей производится на приводном тележечном конвейере прерывистого действия или на тележках эстакад конвейерного типа. Здесь собираемое (разбираемое) изделие устанавливается на тележках.

При узловой сборке базовых деталей, в частности блоков цилиндров, широко используются рольганги. Для передачи собираемых узлов с одного рольганга на другой или с рольганга на пост сборки применяются пневматические манипуляторы. В мелкосерийном ремонтном производстве сборка агрегатов производится на стендах, описание которых приводится в специальной литературе, но ремонту автомобилей.

Рис. 10.11. Универсальный кантователь-тележка для разборки двигателей и коробок передач.

Для ручного перемещения собранных агрегатов применяются тележки (рис. 10.11). В авторемонтных заводах с большой производственной программой транспортировка собранных агрегатов и узлов на испытательные стенды, а также к линии общей сборки производится при помощи монорельса и электротельферов типа ТВ. Электротсльферы обеспечивают высоту подъема груза до 6 м при скорости 8 м/мин; скорость передвижения 30 м/мин (0,5 м/с). Тали грузоподъемностью до 3 т изготовляются с одной тележкой, до 5 г — с двумя. Выбор тельфера производится по табл. П8.6.

На заводах и мастерских с мелкосерийным производством для вертикального перемещения узлов и агрегатов применяются ручные шестеренчатые и червячные тали. Для подвешивания тали и перемещения грузов по монорельсу используются кошки с ручным приводом.

Для повышения производительности труда и удобства работ целесообразно применение различных приспособлений. Так, установку задних и передних мостов в сборе на раму удобно вести сверху, т. е. в перевернутом положении рамы. Для перевертывания шасси применяется приспособление грузоподъемное гыо 1,5 т.

Для механизации сборки резьбовых соединений применяются механизированный инструмент — гайковерты с электрическим, пневматическим и гидравлическим приводом рабочего органа.

Коэффициент полезного действия пневматических гайковертов не выше 10…12%, электрических же гайковертов — 55…60% и гидравлических до 70%. Эксплуатационные расходы при использовании пневматического инструмента также выше, чем при электрическом. Однако простота устройства, возможность перегрузки и более высокие весовые показатели являются преимуществом пневматического инструмента. Большинство пневматических г айковертов работает при давлении воздуха до 0,5 МПа.

Выбор электрогайковерта производится в зависимости от диаметра резьбы и вида резьбового соединения (см. приложение 8). По диаметру резьбы определяется мощность электрогайковерта, обеспечивающая необходимый крутящий момент при завинчивании детали.

Для завинчивания деталей с резьбой 10, 20 и 22 мм могут применяться и электрог айковерты ЭП-1215, ЭП-1213 и ЭП-1240. Размеры электрогайковертов приведены в приложении 8.

Для завертывания шпилек с участком без резьбы, равным 7… 10 мм, используются гайковерты. Шпильки захватываются гайковертом за этот участок. Если же участок без резьбы имеет длину меньше 7… 10 мм, то шпильку захватывают за резьбовую часть при помощи патрона с резьбовой втулкой.

Свинчивание патрона после завертывания шпильки может производиться или реверсивным гайковертом, или шпильковертом.

Шпильковерты имеют трехступенчатый редуктор с механизмом обратного вращения, обеспечивающим 1000 об/мин при прямом вращении и 370 об/мин при обратном. Вес шпильковерта 20 кг, мощность электродвигателя 1500 Вт.

Для завертывания болтов и гаек в труднодоступных местах применяются угловые гайковерты ЭКУ-2 и др. В угловых гайковертах ось рабочего инструмента расположена иод углом 90° или 45° к оси электродвигателя.

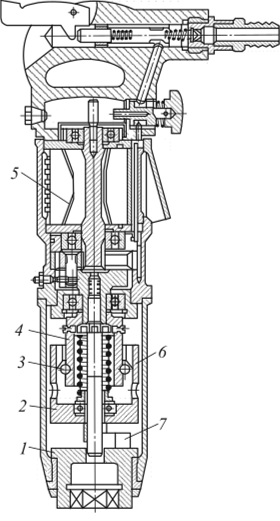

Рис. К). 12. Пневматический гайковерт ударно-импульсного действия [13].

Из пневматических гайковертов для сборки резьбовых соединений деталей с диаметром резьбы 12… 16 мм может быть рекомендован инерционно-ударный гайковерт. На рис. 10.12 приведен пневматический инерционно-ударный гайковерт И-51А для завинчивания гаек и винтов с максимальным диаметрам резьбы 32 мм.

Гайковерт работает от ротационного пневматического двигателя 5, вращательное движение от которого передается при помощи ведущей втулки 4 патрону-вставке 1. Ведущая втулка 4 имеет волнообразную дорожку, в которой помещены шарики 3, опирающиеся на скосы пальца 6 стакана 2, на торце которого имеются кулачки. Кулачки стакана 2 сцепляются с кулачками 7 сменного патрона-вставки 1. После того как деталь завинчена, ведущая втулка 4 поворачивается относительно стакана 2, благодаря чему шарики 3, перемещаясь по волнообразной дорожке кольца, смещают стакан 2 вдоль оси; при этом кулачки периодически расцепляются. Под действием пружины стакан вновь занимает исходное положение, сообщая патрону-вставке ключа через каждые полоборота вращательный удар, дополнительно затягивающий деталь.

Кроме гайковерта И-51А, могут применяться и другие пневматические гайковерты, выпускаемые серийно (см. табл. П8.8).

Для гайковертов и машинных отверток применяются различные рабочие наконечники-вставки, а также головки для механизированного завинчивания шпилек.

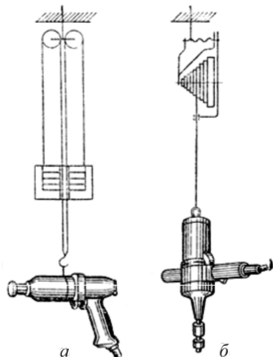

Рис. 10.13. Схемы подвешивания механизированного инструмента:

а- с противовесом; б- с пружинным балансиром Для удержания механизированного инструмента над рабочим местом применяются специальные подвески (рис. 10.13). Подвески делятся на эластичные и жесткие. Эластичные подвески используются для инструмента, развивающего небольшой крутящий момент, и имеют тот недостаток, что не освобождают рабочего от восприятия реактивного момента. Подвески жесткого тина не имеют этого недостатка и применяются для более мощного инструмента.