Прочность резьбовых крепежных деталей

Расчет крепежной детали на прочность при действии осевой нагрузки, приложенной к незатянутому соединению. Осевая нагрузка Fa, приложенная к винту (болту, шпильке), вызывает напряжения растяжения в гладкой части стержня диаметром d0 ив нарезанной части стержня. В нарезанной части напряжения распределены по площади поперечного сечения неравномерно и имеют наибольшие значения в зоне впадин резьбы… Читать ещё >

Прочность резьбовых крепежных деталей (реферат, курсовая, диплом, контрольная)

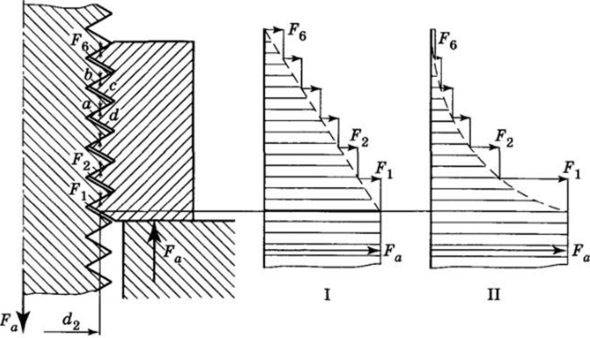

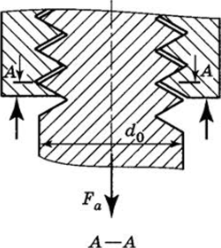

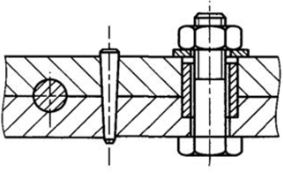

Прочность резьбы. В соединении винт—гайка осевая нагрузка Fa (рис. 19.7) передается через резьбу гайке. Если допустить, что стержень винта и тело гайки имеют абсолютную жесткость, то каждый виток резьбы воспринимает одинаковую часть нагрузки Fx * F2 = … = Fn и осевая нагруз;

Рис. 19.7.

ка в сечениях винта и гайки будет изменяться равномерно по длине свинчивания и соответствовать эпюре I. При этом по линии аЪ в витке болта и по линии cd в витке гайки возникают напряжения среза и изгиба, а по линиям Ьс и ad — напряжения смятия. Рабочие поверхности витков подвергаются и износу при завинчивании и развинчивании. Для проверки прочности резьбы необходимо вести ее расчет под действием силы, приходящейся на виток. Однако определение этой силы затруднено из-за неравномерности распределения нагрузки по виткам.

Основной причиной неравномерности является неблагоприятное сочетание деформаций стержня винта и тела гайки. Под действием приложенной к винту нагрузки участок стержня винта в зоне свинчивания удлиняется на определенную величину, а соответствующий ему участок тела гайки укорачивается. При этом витки резьбы, расположенные на рассматриваемых участках, подвергаются деформации. Если касание до и после нагружения происходит по всем виткам, то это означает, что деформация витков компенсирует разность деформации стержня винта и тела гайки. Участки винта и гайки, расположенные ближе к опорной поверхности гайки, нагружены большей силой, поэтому растягиваются и сжимаются на большую величину, а значит, больше деформируются и витки резьбы, принадлежащие этим участкам, т. е. эти витки передают большую нагрузку. По мере передачи силы от винта к гайке, в связи с постепенным удалением от опорной поверхности гайки, уменьшаются нагружение участков винта и гайки и разность их деформаций. Витки резьбы становятся все менее нагруженными. Неравномерность распределения нагрузки по длине свинчивания для стандартной гайки с шестью витками в предположении абсолютно точной резьбы показана на эпюре II рис. 19.7.

Первый от опорной поверхности виток воспринимает не менее 33% общей нагрузки, а последний — менее 8% [9].

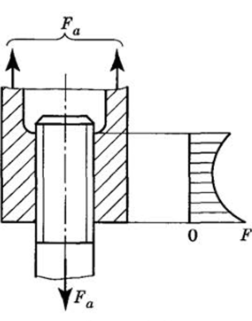

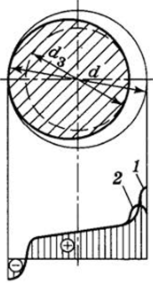

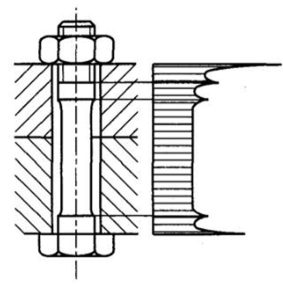

В отличие от соединения Рис. 19.8.

винт—гайка в соединении типа стяжки (рис. 19.8) тела обеих резьбовых деталей испытывают растяжение, поэтому распределение нагрузки между витками в этом случае более близко к равномерному. При одинаковых размерах резьбовых деталей в зоне свинчивания максимальная нагрузка на виток в соединении типа стяжки примерно в 2 раза меньше, чем в соединении винт—гайка. Причем неравномерность распределения нагрузки в соединении типа стяжки может быть выровнена увеличением податливости деталей благодаря переменному сечению.

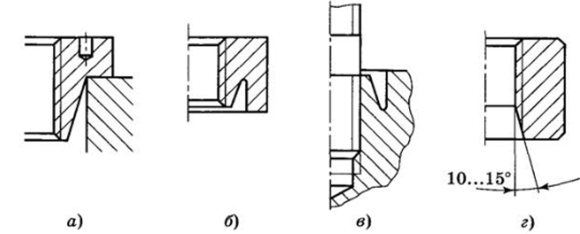

В соединении винт—гайка одним из эффективных путей выравнивания нагрузки по виткам резьбы является изменение конструкции гайки с целью замены деформации сжатия деформацией растяжения. Для этого применяются «висячие» гайки, гайки с поднутрением и специальные конструкции зон расположения гнезд для шпилек в корпусных деталях (рис. 19.9, а—в).

Неравномерность распределения нагрузки по виткам резьбы в соединении винт—гайка может быть сглажена путем увеличения податливости витков резьбы, например, срезом части нижних витков (рис. 19.9, г).

Выравниванию нагрузки способствует также изготовление резьбы гайки с большим шагом, чем шаг резьбы винта. При нагружении шаг резьбы винта в результате растяжения его стержня увеличивается, а шаг резьбы гайки в результате сжатия ее тела уменьшается. Эти процессы в большей мере проявляются в более нагруженной части по длине свинчивания.

Кроме условий деформирования стержня винта, тела гайки и витков резьбы, на действительный характер распределения нагрузки между витками влияют также местные пластические деформации, неточность изготовления и износ резьбы.

Если высота гайки Н > 0,8d или глубина ввинчивания винта или шпильки в деталь из стали Нг > d (см. рис. 19.4, б, в), а в деталь из легкого металла Н1 > 2d, то прочность резьбы больше прочности стержня болта (винта, шпильки) на разрыв.

Приведенные зависимости учитываются в стандартах на резьбовые крепежные детали, что позволяет, не проводя расчета резьбы на прочность, считать эти детали только на прочность стержня. Методика расчета стержня крепежной детали на прочность зависит от характера нагружения, поэтому имеют место различные случаи.

Рис. 19.10.

Расчет крепежной детали на прочность при действии осевой нагрузки, приложенной к незатянутому соединению. Осевая нагрузка Fa, приложенная к винту (болту, шпильке), вызывает напряжения растяжения в гладкой части стержня диаметром d0 ив нарезанной части стержня. В нарезанной части напряжения распределены по площади поперечного сечения неравномерно и имеют наибольшие значения в зоне впадин резьбы (рис. 19.10). Однако пластические деформации в этой зоне несколько выравнивают распределение напряжений. На рисунке показано распределение напряжений без учета 1 и с учетом 2 пластических деформаций.

Если осевую нагрузку отнести не к фактической площади поперечного сечения, а к меньшей площади круга диаметром d3 (диаметром впадин резьбы), то это позволит условно вести расчет деталей из пластичных материалов в предположении равномерного распределения напряжений растяжения по сечению диаметром d3.

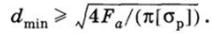

Если винт нагружен осевой силой Fn, приложенной после завинчивания, то условие прочности на растяжение имеет вид.

где </<sub>min — минимальный диаметр стержня (наименьший из d0 и d3); [ар] — допускаемое напряжение; [ор] * 0,6ат.

Тогда минимальный диаметр

Затем по стандарту находится резьба d3 > dmin и подбираются стандартные резьбовые крепежные детали с этой резьбой.

Рассмотренный случай нагружения относится к ненапряженному резьбовому соединению, в котором отсутствует затяжка. Однако в ЛА используются в основном напряженные соединения, обеспечивающие прочность и плотность стыка соединяемых деталей. Это достигается затяжкой соединения с учетом податливости соединяемых деталей, величины и характера внешней нагрузки на соединение.

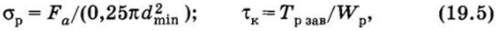

Расчет крепежной детали на прочность при действии осевой нагрузки, приложенной при затяжке соединения. Если винт нагружен осевой силой Fa = F3Br в процессе завинчивания, то его стержень работает на растяжение и кручение:

где Грзав — момент в резьбе при завинчивании; Wp = 0,2d**in — полярный момент сопротивления круглого сечения.

Согласно 4-й теории прочности эквивалентное напряжение.

Для стандартной метрической резьбы можно принять.

Тогда условие прочности.

Минимальный диаметр стержня.

По полученной величине dmin подбирается резьба и стандартные крепежные детали.

Для увеличения прочности резьбовых деталей принимаются меры по исключению скручивания стержня при затяжке соединения. Для этого на конце болта или шпильки предусматриваются устройства под ключ (см. рис. 19.5, и) или фиксируется конец от проворота специальными шайбами.

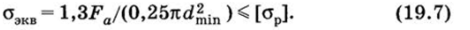

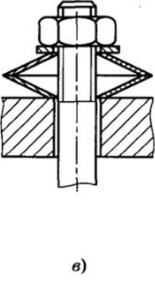

Расчет стержня крепежной детали на прочность при действии нагрузки от затяжки соединения, приложенной параллельно оси (эксцентрично). Если осевая нагрузка на винт приложена эксцентрично, в стержне винта кроме напряжений растяжения возникают дополнительные изгибающие напряжения. Такое нагружение появляется в связи с использованием деталей с эксцентричной головкой (рис. 19.11, а), при перекосе опорных поверхностей (рис. 19.11,6, в), при погрешностях изготовления соединяемых деталей, винтов и гаек или из-за их деформации при монтаже и эксплуатации. Тогда суммарное напряжение в стержне.

б).

Рис. 19.11.

Здесь оэкв рассчитывается по формуле (19.7), а.

где «0,ldj*jin — осевой момент сопротивления сечения стержня диаметром dmin при изгибе; Ми — изгибающий момент, определяется в зависимости от эксцентриситета нагружения е (рис. 19.11, а, б) по формуле Ми = Fae или в зависимости от угла наклона, а упругой линии стержня при изгибе (рис. 19.11, в) по формуле Ми = EJa/l> где Е — модуль упругости материала стержня, J — момент инерции сечения стержня, J = 0,05d4; I — длина деформируемой части стержня; d — диаметр стержня.

Суммарное напряжение в стержне для случаев эксцентричного нагружения (рис. 19.11, а, б)

При этом необходимо значительно увеличить прочность винта. Например, если е = dmin (рис. 19.11, а, б), то oz = 6аэкв. Особенно чувствительны к перекосу болты, винты и шпильки из высокопрочных сталей.

Для исключения напряжений изгиба обрабатываются черновые поверхности под гайками и головками болтов (рис. 19.12, а), вводятся допуски на перекосы опорных поверхностей или применяются сферические шайбы (рис. 19.12, б). Для исключения появления эксцентричного усилия в ответственных соединениях не рекомендуется применять пружинные шайбы (см. рис. 19.6, в), заменяя их, например, на шайбы (см. рис. 19.6, г).

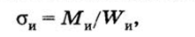

Расчет крепежной детали, нагруженной осевой силой при завинчивании и внешней силой, раскрывающей стык деталей. Такой вариант воздействия сил возникает, например, у винтов, крепящих крышки сосудов, находящихся под давлением (рис. 19.13), у винтов фланцевых соединений трубопроводов и т. п.

Пусть F3aT — сила предварительной затяжки винта (монтажная сила), F — внешняя осевая нагрузка, приходящаяся на винт.

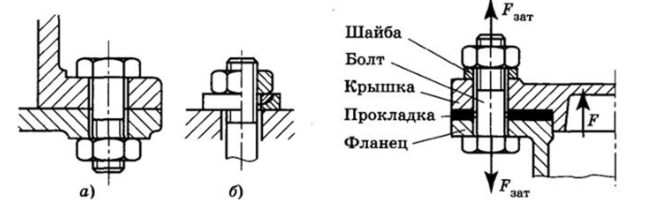

При затяжке соединяемых деталей силой F3aT они деформируются на определенную величину Ад зат (рис. 19.14, а, б), a их упругая реакция вызывает удлинение винта на величину Дв. эат, причем Дд зат — F3n и Дв ззт = FMT, где ХдиХ" — податливость деталей или винта (отношение деформации к усилию), равная их деформации под нагрузкой в 1 Н; X = 1(ЕА), где I — длина деформируемой части детали в направлении действия нагрузки; А — площадь сечения; Е — модуль упругости материала.

После приложения к затянутому соединению внешней силы F винт дополнительно растягивается на величину AF (рис. 19.14, б, в), а деформация сжатия соединяемых деталей уменьшается на ту же величину. Результирующая деформация винта Дв — Дв зат + Ар, а деталей Дд = Дд зат — AF.

При этом только часть внешней силы F нагружает винт, а другая — идет на разгрузку стыка. Пусть дополнительная нагрузка на винт %F, тогда результирующая нагрузка на него.

Соответственно уменьшение нагрузки на стык (1 — х)^" а результирующая нагрузка на него.

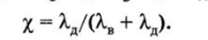

Поскольку деформации винта и деталей под действием внешней силы равны, то AF =  = (1 — %)FX, откуда Коэффициент основной нагрузки х показывает, какая часть внешней силы приходится на винт, обычно х = 0,2…0,4.

= (1 — %)FX, откуда Коэффициент основной нагрузки х показывает, какая часть внешней силы приходится на винт, обычно х = 0,2…0,4.

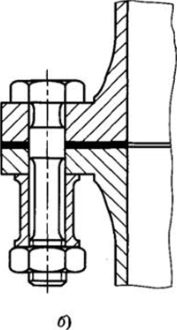

В общем случае все элементы соединения можно разделить на две системы (см. рис. 19.13):

- ? систему винта, куда входят винт, шайбы и другие элементы, сумма абсолютных деформаций которых под действием внешней нагрузки возрастает;

- ? систему корпуса, куда входят соединяемые детали, т. е. фланцы, крышки, прокладки и другие элементы, сумма абсолютных деформаций которых под действием внешней нагрузки уменьшается.

Тогда х =? V*1 К + 1 V;

где I — сумма податливостей отдельных элементов системы винта; L Х,д — сумма податливостей отдельных элементов системы корпуса.

При определении податливостей системы винта учитываются также податливости резьбы и головки винта, для чего к расчетной длине винта I (рис. 19.14, а) прибавляют половину высоты гайки.

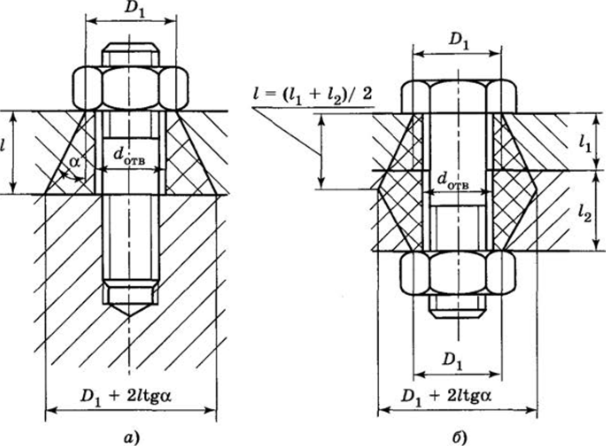

При определении податливостей системы корпуса в расчет принимается только та часть площади поперечного сечения детали, которая участвует в деформации при затяжке соединения. При большой толщине I соединяемых деталей условно считается, что деформацией захватываются участки деталей, имеющие форму полого усеченного конуса в соединениях шпилькой или винтом (рис. 19.15, а) или двух полых усеченных конусов в соединениях болтом (рис. 19.15, б). Введение конуса давления означает замену действительных напряжений равномерно распределенными напряжениями в пределах площадей сечения конуса. Диаметр малого основания конуса равен диаметру опорной поверхности крепежной детали Dv который равен примерно 0,9S, где S — размер под ключ (см. рис. 19.5, м), а тангенс угла конуса, а принимается равным 0,5.

Для упрощения расчетов конус давления заменяется эквивалентным цилиндром с диаметром ?>экв = Dx + 112.

Если величина коэффициента внешней нагрузки х мала, большая часть внешней силы идет на разгрузку стыка дета;

Рис. 19.15.

лей. Поэтому для прочности стержня винта необходимо увеличивать податливость элементов системы винта и уменьшать податливость элементов системы корпуса. Для этого применяются упругие винты (болты) (рис. 19.16, а), вводятся в систему винта высокие втулки (рис. 19.16, б), пружинные шайбы и пружины (рис. 19.16, в), уменьшается толщина прокладок. Для уменьшения контактных деформаций улучшается качество обработки поверхностей стыка. С этой же целью у резьбовых крепежных деталей из высокопрочных материалов (ов > > 1400 МПа) отношение длины к диаметру не должно быть меньше пяти.

Из (19.10) следует, что сила поджатия деталей стыка Fa уменьшается при уменьшении силы затяжки F3aT. Условие существования силы Fa и условие нераскрытия стыка:

Но первоначальное усилие затяжки соединения F3aT, выбранное из условия нераскрытия стыка, в процессе эксплуатации может снизиться в результате контактных деформаций неровностей (выступов шероховатости) стыка деталей и резьбы, пластических деформаций деталей. Поэтому для исключе;

Рис. 19.16.

ния опасности раскрытия стыка необходимо применять сильную затяжку соединения.

где пил — коэффициент запаса плотности стыка. Для обеспечения прилегания плоскостей стыка принимают ппл =1,2…1,5 при статическом нагружении и пал = 2…4 при переменных нагрузках. Для обеспечения герметичности ппл — 1,2…4 в зависимости от типа уплотняющих прокладок (большие значения при более жестких прокладках).

Большая предварительная затяжка повышает надежность работы резьбовых соединений, так как приводит к уменьшению доли рабочей нагрузки, воспринимаемой винтом, и уменьшает интенсивность повышения усилий в винте с ростом рабочей нагрузки.

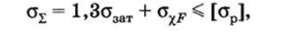

Однако максимальная величина предварительной затяжки ограничивается прочностью стержня винта при совместном действии усилия затяжки F3aT и внешней силы F. Условие прочности по суммарному напряжению.

где 1, Зозат — напряжение, возникающее в стержне винта при затяжке соединения (коэффициент 1,3 согласно формуле (19.6) учитывает напряжение кручения); cxF — изменение напряжения в стержне болта при действии внешней нагрузки.

Для сечения стержня диаметром rfmin условие прочности имеет вид.

Учитывая, что F3aT = nniF, можно получить.

Расчет крепежной детали на прочность при действии поперечной силы. Условия работы винта различны при установке его в отверстие соединяемых деталей без зазора или с зазором.

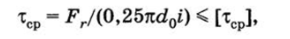

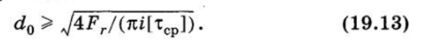

Без зазора (рис. 19.17, а) винты (болты) устанавливают по посадке в отверстия, калиброванные разверткой. Стандартные болты для таких отверстий (см. рис. 19.5, з) выполняются с допуском Ь9 или кб. В этом случае стержень винта рассчитывается по напряжению среза в плоскости стыка деталей:

где i — число поверхностей среза (в соединении на рис. 19.17, a i — 2); [тср] — допускаемое напряжение среза [хср] * (0,15…0,25)от. Тогда

При Zmin < d0, т. е. при малой толщине одной из соединяемых деталей или при малой длине контактирования стержня винта с деталью, а также если прочность материала детали меньше прочности материала винта, прочность соединения определяется напряжением смятия (в предположении рав;

номерного распределения напряжения по площади полуцилиндра)

где lmin — наименьшая длина зоны контакта винта с одной из соединяемых деталей (на рис. 19.17, а наименьшая из 1Х — 1[ + + 1'[ или 12); [°см] — допускаемое напряжение смятия, выбирается для менее прочного материала контактирующих пар (винт и деталь 1 или винт и деталь 2), [асм]"(0,3…0,4)от. Тогда.

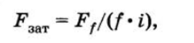

При установке резьбовой детали в отверстие соединяемых деталей с зазором (рис. 19.17, б) для исключения взаимного перемещения деталей силе Fr должна противостоять сила трения на поверхностях стыка Ff > Fr.

Обычно принимают Ff = nCffFr, где псд — коэффициент запаса по сдвигу (при статической нагрузке псд = 1,3… 1,5, при переменной псд = 1,8…2).

Необходимая величина силы трения Ff может быть получена затяжкой соединения до появления в стыке соответствующей нормальной силы

где f — коэффициент трения скольжения (для металлических поверхностей без смазки f = 0,15…0,2); i — число пар трения (число стыков).

В этом случае Fr непосредственно не передается на крепежную деталь и стержень рассчитывается только на прочность по эквивалентному напряжению по формулам (19.7) и (19.8).

Соединение с зазором не требует точного изготовления крепежных деталей и отверстий, поэтому является более простым и дешевым. Однако оно менее надежно из-за трудности контроля силы затяжки, нестабильности величины коэффициента трения и высокого уровня напряжений, получаемых в результате высокой затяжки.

При требовании малой массы и габаритов предпочтительнее выполнять соединение без зазора, так как при той же величине поперечной силы в соединении без зазора резьбовые детали получаются в 2…3 раза меньше по диаметру и в.

4…5 раз по массе.

Часто в резьбовые соединения с зазором для исключения взаимного смещения деталей ставятся штифты или втулки (рис. 19.18), воспринимающие поперечные силы. В этом случае размер резьбовых деталей может быть значительно уменьшен. Такие соединения применяются при больших поперечных силах или в условиях одновременного действия поперечных (среРис. 19.18 зающих) и осевых (отрываю.

щих) нагрузок.

Влияние температуры на статическую прочность крепежной детали. Для резьбовых крепежных деталей, работающих в условиях высоких температур, расчет необходимо вести по пределу длительной статической прочности, что должно учитываться при выборе материала. В результате ползучести материала возможно ослабление затяжки соединения.

Низкие температуры приводят к хладноломкости, т. е. к хрупкому разрушению материала. Это особенно важно для накатанных резьб, у которых в результате наклепа поверхностных слоев снижается пластичность.

Если материалы винта и соединяемых деталей имеют разные коэффициенты температурного расширения, то при изменении температуры затянутого соединения в нем могут возникнуть дополнительные нагрузки, вызванные температурной деформацией. Эти нагрузки могут быть определены по условию совместности деформаций крепежных и соединяемых деталей, по аналогии с действием внешней силы, и должны быть учтены при определении предварительной затяжки винта во избежание раскрытие стыка и при расчете винта на прочность. Так как температурные напряжения уменьшаются с увеличением податливости любой детали системы, то для их компенсации ставятся упругие болты, специальные компенсаторы в виде втулок, шайб, прокладок и пружин (см. рис. 19.16). В качестве упругих элементов могут быть использованы и пружинные стопорные шайбы (см. рис. 19.6, в, г).

Прочность резьбовых крепежных деталей при переменных нагрузках. Обеспечение прочности резьбовых соединений при переменных нагрузках является сложной проблемой, так как наиболее частым видом их разрушения на практике является усталостное. Наибольшее значение переменной составляющей напряжения, приводящее к усталостному разрушению, меньше, чем значение разрушающего напряжения при статическом разрушении.

Вероятность усталостного разрушения зависит от величины переменной составляющей нагрузки, приходящейся на винт, и от предела выносливости материала.

Например, переменная сила, приложенная к незатянутому соединению (см. рис. 19.10), воспринимается винтом полностью. Если соединение предварительно затянуто силой F3aT (см. рис. 19.13), то после приложения внешней переменной силы F она передается на винт лишь частично. Стержень винта находится под действием нагрузки (19.9) FB = F^ + где F3aT и xF — постоянная и переменная составляющие нагрузки.

Таким образом, затяжка соединения является средством уменьшения внешней переменной нагрузки от F до При малой величине предварительной затяжки F3aT < F (1 — х) происходит раскрытие стыка — внешняя нагрузка тогда полностью передается на винт, что приводит к появлению дополнительных напряжений ударного характера. Поэтому F3aT выбирается так, чтобы при заданной величине F стык оставался плотным. Недостаточная сила затяжки или ее чрезмерное уменьшение в эксплуатации — часто встречающиеся причины отказа резьбовых соединений.

Для защиты винтов от усталостного разрушения необходимо снижать величину коэффициента основной нагрузки %, чтобы меньшая доля переменной нагрузки F приходилась на винт, а большая — на соединяемые детали. Это достигается снижением жесткости элементов системы винта (повышением податливости А,в): применением упругих винтов (болтов) (см. рис. 19.16, а, б) или введением податливых деталей (втулок, пружинных шайб и т. д.) (см. рис. 19.16, б, в). Второй путь защиты винтов от усталостного разрушения состоит в увеличении жесткости элементов системы деталей (уменьшении податливости Хд). Это достигается увеличением площадей опорных поверхностей, снижением контактной податливости путем повышения чистоты и точности поверхностей стыка, уменьшением толщины упругой прокладки или заменой ее на более жесткую. Правило конструирования резьбовых соединений, работающих в условиях переменных нагрузок, можно сформулировать так: податливые винты — жесткие соединяемые детали.

На усталостную долговечность винтов существенное влияние оказывают очаги концентрации напряжения, в которых зарождаются трещины. Эпюра напряжений в стержне винта.

(болта) показана на рис. 19.19. При усталостном разрушении незначительные пластические деформации не снижают напряжений в зонах концентрации.

При переменной нагрузке наиболее слабым местом в соединении является резьбовая часть стержня в зоне первого рабочего витка от опорного торца гайки. При применении рассмотренных выше способов сглаживания неравноРис. 19.19 мерности распределения на грузки по виткам резьбы значительно увеличивается усталостная прочность. Кроме того, применение этих способов приводит к усложнению конструкции, увеличению ее габаритов, появлению нестандартных деталей. В связи с этим важное значение приобретают меры, уменьшающие концентрацию напряжений во впадинах резьбы, такие как увеличение радиусов закругления впадины, замена нарезания резьбы накатыванием или обкатывание роликом впадины нарезанной резьбы.

Усталостное разрушение у головки винта происходит реже, чем в зоне первого рабочего витка, поскольку концентрация напряжений в этом месте меньше. Она обусловлена резким изменением сечения и разнозначностью деформаций стержня (растяжение) и головки (сжатие и изгиб). Если увеличение радиуса перехода от стержня к головке невозможно по соображениям конструктивного характера, применяется упрочняющая обработка, например обкатка роликом или алмазное выглаживание.

С точки зрения выносливости сопряжение гладкой и резьбовой частей стержня лучше выполнять не в виде сбега резьбы, а в виде проточек. Проточки на гладкой части стержня у конца резьбовой части обеспечивают удобный выход инструмента и увеличивают податливость стержня. Для повышения выносливости места перехода обкатываются.

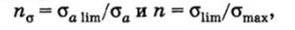

При расчете определяют запасы прочности по амплитудам и по максимальным напряжениям (запасы усталостной и статической прочности):

где аа = X (Fmax — Fmin)/(2A) — амплитуда напряжений в стержне винта (болта, шпильки); А — площадь опасного сечения;

amax = (^зат + XF)/A — максимальное напряжение; olim — предельное напряжение, в качестве которого принимается предел текучести ат; оа lim — предельная амплитуда при знакопеременном симметричном цикле растяжения—сжатия, aalim = = с_х/К = 0,75da/Ka; о_г — предел выносливости материала; Кс — эффективный коэффициент концентрации напряжений (см. разд. 13.3); Kdo — коэффициент влияния размеров детали (см. разд. 13.3).

Для резьбовых деталей из легированных сталей со стандартной метрической резьбой обобщающий коэффициент К = = Kc/Kda/0>75 равен 3,5…5,5 (большие значения соответствуют более прочным сталям и большим диаметрам резьбы).

Для накатанных резьб величина К уменьшается на 25%, а при проведении мероприятий по выравниванию нагрузки по виткам резьбы — на 30…50% в зависимости от их эффективности. Условия усталостной и статической прочности: па > 2,5; п > 1,25. В соединениях с малым значением коэффициента основной нагрузки х ПРИ выполнении витков с накатанной резьбой и сглаженной неравномерностью нагрузки по виткам резьбы несущая способность лимитируется статической прочностью. В остальных случаях — усталостной прочностью.