Горячее литье под давлением

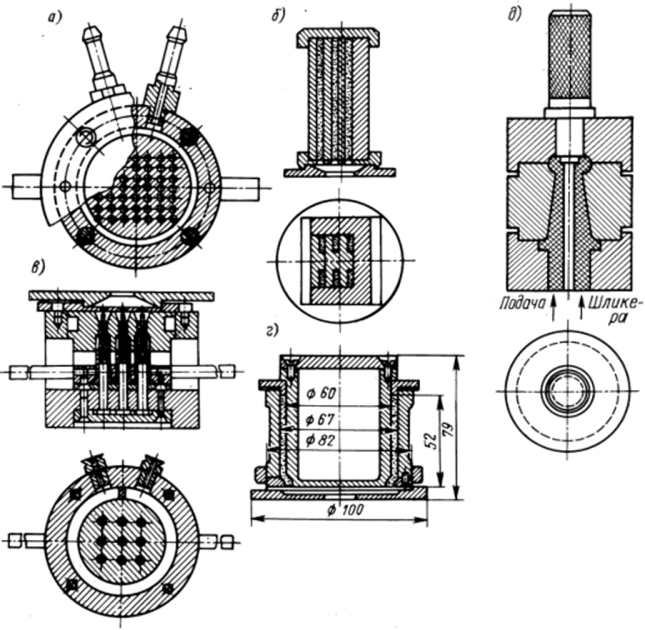

Рис. 4.9. Схемы форм для литья керамических изделий: а — круги абразивные диаметром 1 — 3 мм; б — бруски абразивные; в — головки угловые (стоматологические); г — кольца корундовые; д — разъемная форма для литья изделий сложной конфигурации Прекращение подачи шликера осуществляется при появлении небольшого его избытка в вентиляционных (0,1 — 0,5 мм диаметром) отверстиях формы, расположенных… Читать ещё >

Горячее литье под давлением (реферат, курсовая, диплом, контрольная)

Особенность шликеров, предназначенных для формования методом горячего литья под давлением (инжекционного горячего литья), состоит в том, что дисперсионной средой (временной связкой) в них служат термопластичные или термореактивные высокомолекулярные соединения, содержание которых в шликере может достигать 50% по объему (обычно 30 — 40%). При температурах, которые выше температуры размягчения, шликер нагнетают в металлические формы, а после застывания или затвердевания изделие-заготовку извлекают из формы. Благодаря равномерности распределения давления в жидком шликере (при формовании методом горячего литья под давлением) можно получать изделия любой по сложности конфигурации и точности размеров, которые определяются точностью и качеством пресс-форм. При использовании термореактивных шликеров нагревание служит средством уменьшения вязкости и ускорения процесса затвердевания (если процесс затвердевания связки обусловлен реакциями поликонденсации или полимеризации). Шликер для горячего.

литья под давлением должен обладать примерно такими же реологическими характеристиками, как водный, а именно: отсутствием делатантности, минимальной вязкостью при максимальном содержании твердой фазы, обратимой тиксотропией и минимальными значениями мгновенных напряжений сдвига и модулей упругости. Однако применение внешнего давления и более широкая возможность производить литье при повышенных температурах позволяют применять шликеры с большей исходной вязкостью (2,0 — 6,0 Па с), а иногда до 103Па с, т. е. с большим содержанием твердой фазы, что в последующем облегчает ее удаление перед обжигом или в процессе его. Тщательно перемешанный шликер требует вакуумирования для удаления следов воды и газов во избежание образования в отливке раковин и трещин. Дисперсионная среда должна отличаться возможно большим температурным интервалом размягчения и отвердевания. Этому способствуют пластификаторы, поверхностно-активные вещества, антивспениватели, а также применение комбинаций различных высокомолекулярных соединений (см. табл. 4.6 и 4.7).

Правильно подобранный состав дисперсионной среды в основном определяет производительность и качество отливок, возможность использования метода, а также качество обожженных изделий. Наиболее употребительной связкой-пластификатором при горячем литье (табл. 4.7) служат высшие алканы: парафины, воски и т. п. вещества, к которым могут добавляться канифоль, олеиновая, стеариновая, пальминитовая кислоты, а также альгинат аммония, талловое масло и тому подобные добавки (см. табл. 4.6), расширяющие литейный интервал и предотвращающие явление делатантности, т. е. расслоение шликера. Количество таких добавок mn (массовые доли, %) можно определить по формуле.

где т" — количество ПАВ; S — удельная поверхность порошка, м2/г;

/ — длина молекулы ПАВ; п — число слоев ПАВ на поверхности частиц порошка (как правило, необходимо не более 10); р" — плотность ПАВ, г/м3.

Таблица 4.6.

Добавки, применяемые при инжекционном (под давлением) литье

керамических изделий

№. пп. | Тип добавки. | Добавка. |

Смолы. | Полистрол, полипропилен, полиэтилен, этилцелюлоза, сополимер стирола и бутадиена, поливиниловый спирт, акриловые смолы, полистироловый каучук и др. | |

Пластификаторы. | Диэтилфталат, парафин, дибутилфталат, воск, эфиры ароматических кислот. | |

Смазывающие препараты. | Стеараты цинка, алюминия, магния, минеральные масла и др. | |

Вспомогательные препаратыа. | Атактический полипропилен, смеси смол с различными температурами разложения, нафталин, растительные масла, натуральные животные жиры. |

Таблица 4.7.

Состав и свойства наиболее типичных шликеров на основе высших алканов для горячего литья под давлением порошков из а-АДОз со средним размером частиц 1 — 5 мкм

Номер состава | Состав связки, массовая доля, % | Свойства шликера при содержаь по объему при разных темпе | 1ии связки 30% ратурах Т, К | |||||||||||||||

Парафин | Стеарин | 11челинын воск | 1 — 11 V | Талловое масло | Паль МИШ. пню новая кислота. | Т= 380. | Г =340. | Г =350. | г*-> II Ь, | тл | Р-10-* г/м* при 350 К. | L, мм | ||||||

Л | <7* | Л | а* | Л | а* | Л | as | Г- = 340 К. | Т- - 350 К. | |||||||||

0.5. | 0.5. | 83.0. | 104.0. | 64.0. | 84.1. | 58.0. | ого | 50.0. | 57.8. | 2.78. | ||||||||

63.0. | 22,0. | 39.0. | 13.2. | 31,0. | 9.6. | 25,0. | 7,7. | 2.81. | ||||||||||

; | ; | ; | 66.0. | 71.0. | 51.0. | 39.3. | 32.0. | 28.0. | 13.1. | 2,66 | ||||||||

; | 57.0. | 19.8. | 34.0. | 14.0. | 29,0. | IU | 22,0. | 6,6. | 2.82. | |||||||||

; | ; | ; | ; | 72.0. | 91.0. | 59.0. | 73.0. | 44.0. | 57.0. | 39,0. | 39.0. | 2,81. | ||||||

Примечание. В таблице приведены следующие обозначения; г) — вязкость, Пуаз; as — предельное напряжение сдвига; Тк — критическая температура; р — плотность шликера, L — литейная способность._.

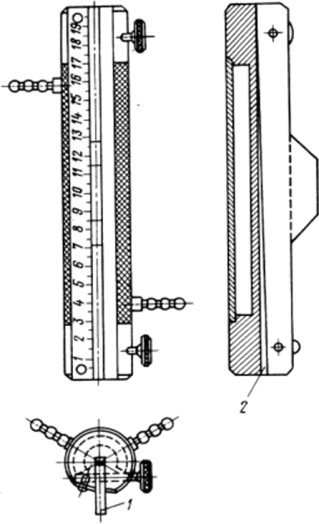

Рис. 4.6. Прибор ПЛС-1 для определения литейной способности шликеров горячего литья: 1 — штуцер; 2 — канал.

Качество шликера наиболее просто контролировать с помощью прибора модели ПЛС-1 (рис. 4.6). Подготовленный шликер при температуре и давлении литья (около 0,3 МПа) нагнетают через штуцер 1 в прибор, имеющий предварительно комнатную температуру, и по высоте заполнения канала 2 судят о литейной способности шликера.

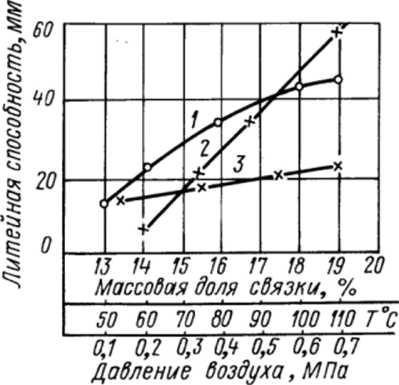

На рис. 4.7 показана зависимость литейной способности парафинового шликера из порошка а-А1203 со средним размером частиц около 2 мкм от некоторых технологических параметров литья. Литейные свойства шликера можно оценить скоростью его протекания через фильеру диаметром 1 мм при заданных значениях температуры и.

Рис. 4.7. Зависимость литейной способности алюмооксидных шликеров со средним размером зерен 2 мкм от технологических параметров литья: количества связки (1), температуры (2) и давления (3).

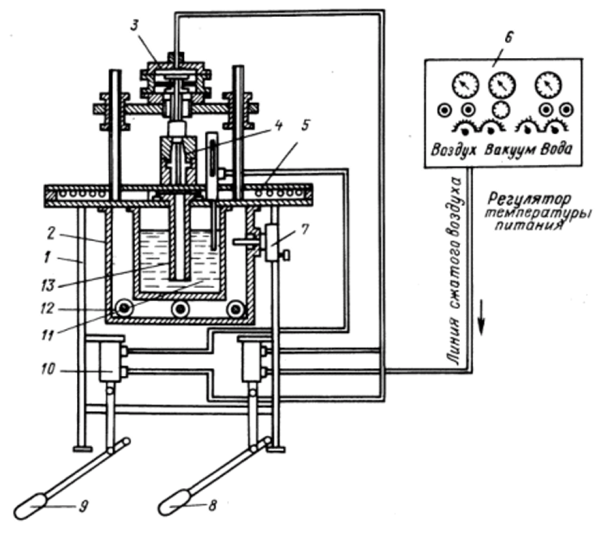

давления. Литейные свойства считаются удовлетворительными, если скорость протекания не менее 50 мм3/с при давлении 0,3 МПа. Основные элементы литьевых установок показаны на рис. 4.8. Под давлением сжатого воздуха шликер из емкости выжимается в патрубок и форму, имеющую устройство для нагрева в процессе литья и устройство для охлаждения воздухом или проточной водой через водяную рубашку после литья. Износ литьевых форм при шликерном литье в десятки раз меньше, чем применяемых при прессовании и в основном связан с литниковыми частями, которые подвергают закалке или азотированию.

Большое значение для получения качественных изделий имеет правильный выбор конструкции литьевых форм, которые представляют собой замкнутую металлическую камеру, зеркально отображающую форму отливаемого изделия. Так как в полученном полуфабрикате (отливке) содержится большое количество порошка (высокий коэффициент упаковки), то усадки отливки практически нет (она составляет.

Рис. 4.8. Принципиальная схема литейной машины ЛПГ:1 — станина или рабочий стол; 2 — термостатированный рабочий бак; 3 — прижимное устройство; 4 — форма; 5 — охлаждающие плиты; 6 — пульт управления;

- 7 — терморегулятор; 8, 9 — педали; 10 — воздушные клапаны; 11 — емкость;

- 12 — электронагреватель; 13 — питающее устройство

- 0,1 — 0,2%). Поэтому полуфабрикат имеет практически те же размеры, что и литьевые формы. Размер, форма и расположение литниковых каналов и вентиляционных отверстий должны обеспечивать равномерное заполнение всего внутреннего пространства формы без завихрения струй шликера, без образования недоливов внутренних полостей и раковин в отливке. Так, при литье изоляторов точность размеров обожженных изделий в несколько раз выше при использовании кольцевого литника по сравнению с точечным. Это обусловлено тем, что при использовании точечного литника турбулентность потока выше, что приводит к искривлениям при обжиге в большей мере, чем при применении кольцевого литника, который обеспечивает ламинарное течение шликера.

Литьевые формы бывают с разъемными и неразъемными корпусами, с воздушным или водяным охлаждением (рис. 4.9).

Рис. 4.9. Схемы форм для литья керамических изделий: а — круги абразивные диаметром 1 — 3 мм; б — бруски абразивные; в — головки угловые (стоматологические); г — кольца корундовые; д — разъемная форма для литья изделий сложной конфигурации Прекращение подачи шликера осуществляется при появлении небольшого его избытка в вентиляционных (0,1 — 0,5 мм диаметром) отверстиях формы, расположенных в самых сложных и высоких частях формы. Эти отверстия служат для беспрепятственного выхода воздуха при заполнении формы. Выдержка шликера в форме после прекращения его подачи определяется временем его затвердевания. Слишком быстрое затвердевание или заполнение формы в режиме, близком к турбулентному, часто приводит к браку отливок в виде пузырей, трещин и к короблению отливки после ее извлечения из формы. При достаточном количестве шликера одновременно могут заливаться несколько форм или многогнездовые формы, что увеличивает производительность процесса. В процессе литья шликер должен заполнять форму в ламинарном режиме при значении критерия Рейнольдса не более 600 — 800. Температура формы в процессе литья должна быть меньше температуры шликера. При повышении давления процесс литья ускоряется, появляется возможность использования шликеров с большим содержанием твердой фазы; в результате этого увеличивается плотность отливок и точность их конфигурации. Выдержка шликера в форме должна обеспечить заполнение и затвердевание отливки, поэтому в процессе выдержки (вплоть до полного затвердевания отливки) давление снижать не следует, что способствует постоянной подпитке отливки шликером во избежание образования раковин и компенсации усадки при затвердевании отливки. После затвердевания шликера прижим формы ослабляют, форму снимают с установки и разбирают, а отливку очищают от облоев и отпечатков стыков частей формы.

Развитие технологии шликерного литья под давлением показало перспективность подачи шликера под давлением с помощью шнекпрессов. Использование шнек-прессов позволяет создавать более высокое давление мри формовании, осуществлять его регулирование, проводить дозирование подачи шликера в более широких пределах, а также использовать более концентрированные шликеры при соответственно более высоких температурах литья (420 — 450 К). Кроме того, в шнек-прессах (особенно с вакуумированием) обеспечивается дополнительная гомогенизация шликера и удаление из него воздуха. В результате использования шнек-прессов процесс шликерного литья иод давлением по своим характеристикам приближается к процессу пластичного формования при высоких давлениях, а свойства шликеров — к свойствам пластифицированных масс.

Удаление термопластичной связки из отливки в процессе обжига должно протекать в режиме, исключающем ее деформацию. Эго достигается в том случае, если уменьшение вязкости связки при нагревании компенсируется повышением вязкости отливки за счет удаления связки.

Термопластичные связки на основе высших алканов удаляют при температуре 450 — 470 К со скоростью нагревания не более (3 -4) 10 ' Юс'1. Жидкая связка, ее пары и продукты ее пиролиза поглощаются или пористыми подставками, или засыпкой, в которую помещают отливку. Материалом засыпки служит прокаленный до 700 — 1000 К глинозем, тальк, сажа, стеатит с удельной поверхностью не менее 5−10 м2/г. Основной движущей силой отвода связки из отливки в засыпку служит сила капиллярного всасывания порошка засыпки. Объем засыпки должен быть достаточно большим, для того чтобы разность концентраций связки в отливке и засыпке поддерживалась достаточно высокой. При остаточном содержании связки 1 — 2% (реже до 5%) процесс удаления ее можно считать законченным. Всасывающие свойства засыпки регенерируют повторным ее прокаливанием.

В вакууме удаление связки происходит быстрее и предотвращается окисление отливок на основе порошков бескислородных материалов. Основными достоинствами технологии формования методом литья под давлением служат: возможность изготовления изделий наиболее сложных конфигураций, автоматизации процесса и повышения его производительности за счет применения многогнездовых форм или формования в нескольких формах одновременно; к недостаткам относятся дополнительная операция удаления связки или обжига на утель[1], малая прочность отливок после удаления связки. Однако расширение номенклатуры изделий керамических материалов для машиностроения позволяет отнести литье под давлением к одному из наиболее перспективных методов формования.

Таблица 4.8.

Керамические изделия, изготовленные методом горячего литья под давлением.

Материал керамики. | Назначение. | Изделие (пример). |

АЬОз. | Устойчивые к абразивному износу детали и инструменты. | Нитсводитсли, втулки валов, лентонаправляющие магнитофонов, дисковые ножи, уплотнители, сопла для распыления абразивных суспензий, фильеры, тигли, подшипники, фрезы. |

Термостойкие детали. | Сопла горелок и горелочные камни, печные валки, сопла для подачи пламени в сварочные аппараты, высокотемпературные фильтры, корпуса газовых датчиков. | |

SiC,. Si3N4 | Устойчивые к механическим и ударным нагрузкам при высоких температурах детали машин. | Детали высокотемпературной части газовых турбин (роторы, турбинные лопатки, клапаны); детали двигателей внутреннего сгорания (гильзы цилиндров, роторы турбокомпрессоров); тигли, сопла, механические уплотнители. |

TiB2 | Детали, подверженные особо сильному абразивному износу. | Сопла, фильеры, мелющие тела, шарошки буровых долот. |

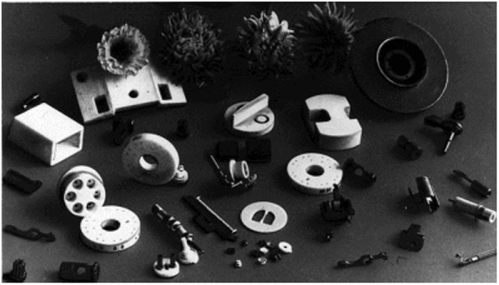

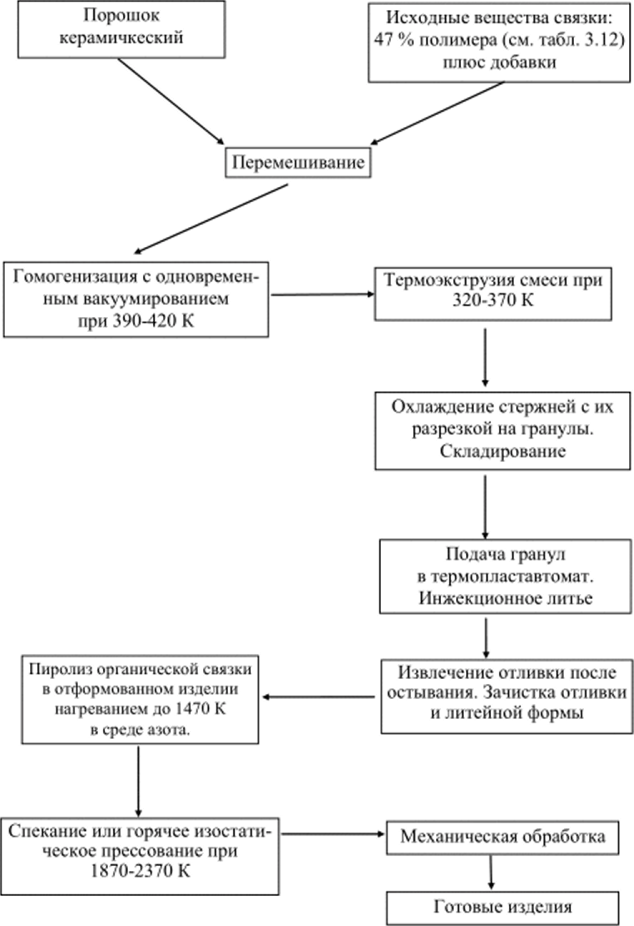

В Японии около 70% средств, расходуемых на исследования в области тонкой технической керамики, предназначены для электронных и машиностроительных материалов, литье под давлением занимает в Японии одно из приоритетных направлений. В табл. 4.8 приведены некоторые сведения об изделиях, формуемых под давлением, а на рис. 4.10 и рис. 4.11 дан их внешний вид и приведена технологическая схема производства роторов газовых турбин, работающих при температуре выше 1500 К.

Рис. 4.10. Керамические летали, полученные формованием заготовок методом горячего литья под давлением (внешний вид).

Для литья крупногабаритных деталей сложной формы, когда необходима высокая прочность отливок, в качестве термопластичной основы используют расплавы полимерных композиций) с применением молекулярной массы олигомеров, температурного интервала размягчения и вязкости, которая колеблется в пределах 10' - 103 Па с, в то время как вязкость упрочняющей основы шликеров в точке размягчения составляет 105 Па с.

Для получения шликеров с максимальной литейной скоростью (при минимальном содержании в шликере связки) особенно важно правильное соотношение в связке термопластичного связующего, пластификатора и поверхностно-активного вещества.

Компоненты связок для горячего литья под давлением крупногабаритных изделий сложной формы приведены в табл. 4.9.

Рис. 4.11. Технологическая схема изготовления роторов газовых турбин с применением формования методом инжскционного горячего литья.

Таблица 4.9.

Компоненты связок для горячего литья под давлением крупногабаритных изделий сложной формы.

Компонент. | Содержание массовая доля,. %. | Назначение. | Влияние. |

Полистирол, полиэтилен, полипропилен с молекулярной массой олигомеров не более 104 | 28−30. | Термопластичное связующее. | Обеспечивают прочность отливки. |

Полиакрилаты, акриловый каучук, атактический полипропилен, полиэфиры, сополимеры этилацетатов и фумаронинденов, синтетические и натуральные воски, рыбий жир или его аналоги. | 2−4. | Размягчи; тели. | Расширяют температурный интервал размягчения шликера и литейный интервал. |

Диэтилфталат, дибутилфгалат, диоктилфталат. | 2−3. | Пластификаторы. | Повышают пластичность шликера. |

Жирные кислоты: стеариновая, олеиновая, пальмитиновая. | 0,5- 1,0. | Смазки. | Увеличивают литейную способность шликеров и облегчают отделение отливки от стенок формы. |

Нафталин, бензойная кислота, поликарбоксиланы, алкоксиды тяжелых спиртов. | 0,05 — 0,5. | Поверхностно; активные вещества. (дефлоку; лянты). | Повышают лиофильность керамических порошков. |

Толуол, кетон, бензол, диоксан, спирты, этиленгликоль, перхлорофтор этилен. | 0−5,0. | Растворитель. | Снижают вязкость шликера. |

- [1] Обжиг на утель — это предварительная термообработка формованных заготовок перед их спеканием.