Влияние углерода на свойства углеродистых сталей и их применение

Стали группы Б поставляют с гарантированным химическим составом, но механические свойства не гарантируются. Стали этой группы применяют для изделий, изготавливаемых с применением горячей обработки (ковка, сварка и в отдельных случаях термическая обработка), при которой исходная структура и механические свойства нс сохраняются. Для таких сталей важны сведения о химическом составе, необходимые для… Читать ещё >

Влияние углерода на свойства углеродистых сталей и их применение (реферат, курсовая, диплом, контрольная)

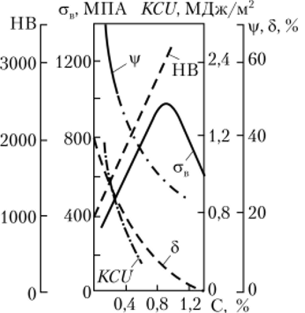

Главным элементом углеродистой стали является углерод, и это единственная примесь, которая специально вводится в сталь. С повышением содержания углерода прочность стали существенно возрастает из-за увеличения количества цементита в фазовом составе стали (см. рис. 5.1).

К пизкоуглеродистым относятся стали, содержащие до 0,3% С. Это достаточно мягкие, пластичные, хорошо деформируемые в холодном и горячем состояниях стали.

Среднеуглеродистые стали содержат 0,3—0,6% С. Они обладают хорошими прочностными свойствами при небольшой пластичности и вязкости. Стали с таким содержанием углерода являются широко распространенным конструкционным материалом для деталей, работающих в условиях обычных силовых нагрузок.

Высокоуглеродистые стали содержат свыше 0,6% С (до 1,3—1,4%), за счет чего они обладают высокой твердостью и очень низкими пластичностью и вязкостью. При содержании в стали углерода больше 1,3% значительно возрастает хрупкость, и использование ее становится очень ограниченным.

Стали с содержанием углерода более 0,7% в основном используются в штампово-инструментальном производстве холодного и горячего деформирования. Кроме того, из этих сталей изготавливают еще режущий и мерительный инструменты, применяемые в различных областях народного хозяйства.

Как уже было сказано, увеличение количества углерода соответственно увеличивает и количество цементита в стали, который отличается высокой твердостью и хрупкостью. Значит, можно сказать, что с повышением содержания углерода увеличиваются прочность и твердость, а пластичность и вязкость снижаются (рис. 5.4).

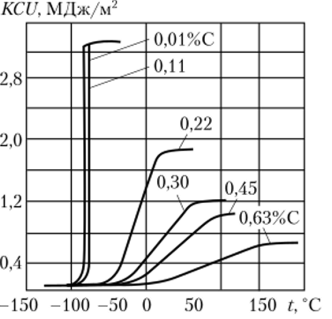

Кроме снижения ударной вязкости углерод заметно повышает верхний порог хладноломкости, расширяя тем самым температурный интервал перехода стали в хрупкое состояние (рис. 5.5).

Каждая одна десятая процента углерода повышает температуру перехода приблизительно на 20 °C. При содержании углерода 0,4% порог хладноломкости равен 0 °C. При большей концентрации углерода температура хрупкости достигает 20°С: сталь становится менее используемой в работе.

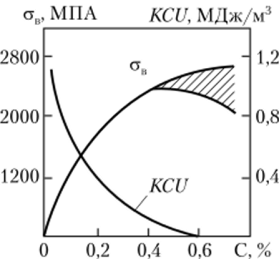

Особенно сильно сказывается влияние содержания углерода при неравновесной структуре стати. После закатки на мартенсит (см. гл. 6).

Рис. 5.4. Влияние содержания углерода на свойства горячекатаных сталей.

Рис. 5.5. Влияние содержания углерода на хладноломкость.

време! 11 юе сопроти вление легированн ых сталей резко увеличивается с ростом содержания углерода и достигает максимального значения при 0,4% С (рис. 5.6).

Рис. 5.6. Влияние содержания углерода на свойства закаленных сталей Как следует из рис. 5.6, при большем содержании углерода ав теряет стабильность из-за хрупкого разрушения стали. В этих сталях может быть достаточно высокое содержание вредных примесей, а также газонасыщенность и загрязненность неметаллическими включениями, так как их выплавляют по массовым технологиям. Эти стали относятся к дешевым материалам, но при этом в них сочетаются неплохие механические свойства с хорошей обрабатываемостью резанием и давлением, в чем они превосходят даже легированные стали (при одинаковом содержании углерода). Углеродистые стали, в отличие от легированных, менее технологичны при термической обработке. Также необходимо отметить, что у этих сталей очень небольшая прокаливаемость (до 12 мм), что резко сужает размер деталей, которые можно упрочнить термической обработкой. Габаритные детали изготавливают из сталей без термической обработки — в горячекатаном или нормализованном состоянии, что увеличивает металлоемкость конструкций.

Стали обыкновенного качества (ГОСТ 380—2005) выпускают в виде проката (прутки, балки, листы, уголки, трубы, швеллеры и т. п.) в нормализованном состоянии и в зависимости от назначения и комплекса свойств подразделяют на группы: А, Б, В.

Стали маркируются сочетанием букв Ст и цифрой (от 0 до 6), показывающей номер марки, а не среднее содержание углерода, хотя с повышением номера содержание углерода в стали увеличивается. Стали групп Б и В имеют перед маркой буквы Б и В, указывающие на их принадлежность к этим группам. Группа, А в обозначении марки стали не указывается. Степень раскисления обозначается добавлением индексов: в спокойных сталях — «сп», полуспокойных — «пс», кипящих — «кп», а категория нормируемых свойств (кроме категории 1) указывается последующей цифрой, например СтЗсп, БСтЗпс или ВСтЗсп5 (в конце 5-я категория). Спокойными и полуспокойными производят стали Ст1 — Стб, кипящими — Ст1 — Ст4 всех трех групп. Сталь СтО по степени раскисления не разделяют.

Стали группы, А поставляются с гарантированными механическими свойствами (табл. 5.1), без указания химического состава.

Из табл. 5.1 следует, что с увеличением номера марки прочность стали увеличивается, а пластичность соответственно уменьшается.

Таблица 5.1

Механические свойства углеродистых сталей обыкновенного качества группы Л (образны толщиной до 20 мм).

Сталь. | аи, МПа. | а", МПа. | 8,%. |

не менее. | |||

СтО. | >310. | —. | |

Ст1. | 320−420. | —. | |

Ст2. | 340−440. | 200−230. | |

СтЗ. | 380−490. | 210−250. | |

Ст4. | 420−540. | 240−270. | |

Ст5. | 500−640. | 260−290. | |

Стб. | |||

Примечание. Механические свойства приведены для спокойных и полуспокойных сталей. В сталях Ст1кп значения а" на 10—20 МПа и ат на 10 МПа меньше, а значение на 1% больше, чем в спокойных и полуспокойных сталях того же номера.

Стали группы, А используют в состоянии поставки для изделий, изготовление которых не сопровождается горячей обработкой. В этом случае они сохраняют структуру и механические свойства, гарантируемые стандартом.

Сталь марки СтЗ используется в состоянии поставки без обработки давлением и сварки. Химический состав этой группы сталей сильно колеблется. Ее широко применяют в строительстве для изготовления металлоконструкций.

Стали группы Б поставляют с гарантированным химическим составом, но механические свойства не гарантируются. Стали этой группы применяют для изделий, изготавливаемых с применением горячей обработки (ковка, сварка и в отдельных случаях термическая обработка), при которой исходная структура и механические свойства нс сохраняются. Для таких сталей важны сведения о химическом составе, необходимые для определения режима горячей обработки.

Стали группы В поставляются с гарантированными механическими свойствами и химическим составом. Эти стали дороже, чем стали групп, А и Б, их применяют для ответственных деталей (для производства сварных конструкций). В этом случае важно знать исходные механические свойства стали, так как они сохраняются неизменными в участках, не подвергаемых нагреву при сварке. Для оценки свариваемости важны сведения о химическом составе. Механические свойства на растяжение для каждой марки стали группы В соответствуют нормам для аналогичных марок стали группы, А (см. табл. 5.1), а химический состав — нормам для тех же номеров марок группы Б (табл. 5.2). Например, сталь ВСт4сп имеет механические свойства на растяжение, аналогичные свойствам стали Ст4сп, а химический состав — одинаковый со сталыо БСт4сп.

Таблица 5.2

Химический состав углеродистой стали обыкновенного качества группы Б, %.

Сталь. | С. | Мп. | Si в стали. | S. | Р. | ||

КП. | ПС. | СП. | не более. | ||||

БСтО. | < 0,23. | ; | ; | ; | ; | 0,06. | 0,07. |

БСт1. | 0,06−0,12. | 0,25−0,5. | 0,05. | 0,05−0,17. | 0,12−0,3. | 0,05. | 0,04. |

БСт2. | 0,09−0,15. | 0,25−0,5. | 0,05. | 0,05−0,17. | 0,12−0,3. | 0,05. | 0,04. |

БСтЗ. | 0,14−0,22. | 0,30−0,65. | 0,07. | 0,05−0,17. | 0,12−0,3. | 0,05. | 0,04. |

БСт4. | 0,18−0,27. | 0,40−0,70. | 0,07. | 0,05−0,17. | 0,12−0,3. | 0,05. | 0,04. |

БСт5. | 0,28−0,37. | 0,50−0,80. | ; | 0,05−0,17. | 0,15−0,35. | 0,05. | 0,04. |

БСтб. | 0,38−0,49. | 0,50−0,80. | ; | 0,05−0,17. | 0,15−0,35. | 0,05. | 0,04. |

Примечание. В сталях БСт1 — БСтб допускается не более 0,3% Сг; 0,3% Ni; 0,3% Си; 0,08% As; 0,08% N. Это зависит от состава используемых руд для выплавки сталей.

Углеродистые стали обыкновенного качества (всех трех групп) предназначены для изготовления различных металлоконструкций, а также слабонагруженных деталей машин и приборов. Эти стали используются, когда работоспособность деталей и конструкций обеспечивается жесткостью. Углеродистые стали обыкновенного качества широко используются в строительстве при изготовлении железобетонных конструкций. Способностью к свариванию и к холодной обработке давлением отвечают стали групп Б и В номеров 1—4, поэтому из них изготавливают сварные фермы, различные рамы и строительные металлоконструкции, кроме того, крепежные изделия, часть из которых подвергается цементации.

Среднеуглеродистые стали номеров 5 и 6, обладающие большой прочностью, предназначаются для рельсов, железнодорожных колес, а также валов, шкивов, шестерен и других деталей грузоподъемных и сельскохозяйственных машин. Некоторые детали из этих сталей групп Б и В подвергаются термической обработке — закалке с последующим высоким отпуском.

К недостаткам углеродистых сталей обыкновенного качества можно отнести то, что они часто не обеспечивают требуемых свойств по хладностойкости при эксплуатации сварных металлоконструкций в условиях Сибири и Крайнего Севера, где более суровые климатические условия. Кроме того, существенным недостатком строительных углеродистых сталей является их малая прочность, что приводит к большому расходу металла и увеличению массы металлоконструкций. Поэтому повышение прочности строительных сталей и увеличение их хладностойкости являются важными народнохозяйственными проблемами. Решаются эти задачи путем термического упрочнения углеродистых сталей и применения низколегированных сталей.