Б термическая, химико-термическая и термомеханическая обработка металлов и сплавов

Пластинчатое строение перлита обеспечивает большую поверхность раздела феррита и цементита, что благоприятствует появлению большого количества центров кристаллизации аустенита. Поэтому независимо от величины исходных зерен перлита зерна образовавшегося аустенита получаются мелкими, что благотворно сказывается на механических свойствах стали. Превращение перлита в аустенит начинается с образования… Читать ещё >

Б термическая, химико-термическая и термомеханическая обработка металлов и сплавов (реферат, курсовая, диплом, контрольная)

Предпосылки для обеспечения заданных механических и технологических свойств металла закладываются нс только в процессе его выплавки, но и на стадии технологической обработки при изготовлении деталей и конструкций. На этой стадии у металла могут быть сформированы рациональные внутреннее строение, структурно-фазовый состав и дислокационная структура, от которых зависит комплекс требуемых свойств. На практике широко распространены такие технологии обработки металла, которые в той или иной степени предусматривают термическое воздействие, приводящее к структурно-фазовому изменению. Типичными видами такой обработки металла являются термическая, химико-термическая и тсрмомсханическая.

Однако прежде чем перейти к описанию этих видов обработки, рассмотрим превращения, происходящие в стали при нагреве и охлаждении.

Основные превращения в стали при нагреве и охлаждении в области критических точек.

Для обеспечения заданных свойств стали путем термического воздействия необходимо прежде всего нагреть ее до температур, при которых происходят аллотропические превращения и обусловленные ими важные структурно-фазовые изменения. Основными ориентирами для правильного выбора температур нагрева являются критические точки стали Act, Ас->,…, Аст.

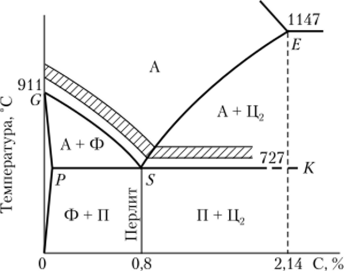

Вначале рассмотрим превращения, происходящие в эвтектоидной стали при нагреве. Для этого ограничимся рассмотрением левого нижнего угла диаграммы «железо — цементит» (рис. 6.1). Пусть в исходном состоянии структура этой стали состоит из крупнозернистого пластинчатого перлита. Из этой диаграммы следует, что превращение перлита в аустенит для эвтектоидной стали должно теоретически начинаться при температуре нагрева, равной первой критической точке Ас (727°С), лежащей на линии PSK. На;

Рис. 6.1. Левый нижний угол диаграммы «железо — цементит».

помним, что аустенит является твердым раствором внедрения углерода в Fey. Следовательно, при температуре Ас происходит аллотропическое превращение Fea Fey, в результате чего образуется более равновесная, чем перлит, фаза аустенита, обладающая меньшим запасом свободной энергии.

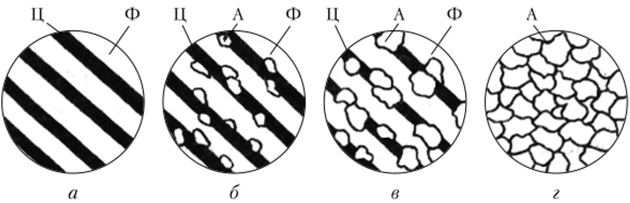

Превращение перлита в аустенит начинается с образования зародышей аустенитных зерен на поверхности раздела феррита и цементита (рис. 6.2). С увеличением времени изотермической выдержки зародыши аустенита постепенно растут. Чем больше температура превышает Ас, тем больше скорость возникновения зародышей аустенита и линейная скорость их роста.

Пластинчатое строение перлита обеспечивает большую поверхность раздела феррита и цементита, что благоприятствует появлению большого количества центров кристаллизации аустенита. Поэтому независимо от величины исходных зерен перлита зерна образовавшегося аустенита получаются мелкими, что благотворно сказывается на механических свойствах стали.

Если образовавшийся аустенит снова медленно охладить до температуры ниже точки Аг, то вновь получится структура перлита, но мелкозернистого в отличие от исходного крупнозернистого.

Рис. 6.2. Схема превращения перлита в аустенит:

а — исходная структура перлита, состоящая из феррита (Ф) и цементита (Ц); 6 — образование зародышей аустенита (А); в — постепенный рост зерен аустенита (А); г — структура образовавшегося аустенита (А) Теперь рассмотрим превращения в доэвтектоидных и заэвтектоидпых сталях.

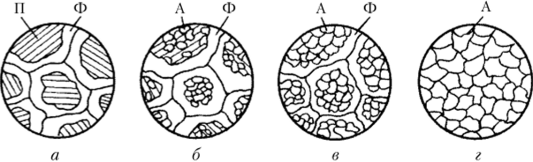

Пусть в доэвтсктоидной стали исходная структура состоит из крупных зерен перлита и феррита (рис. 6.3, а). При нагреве до точки Лс перлит перейдет в аустенит по схеме, рассмотренной для эвтектоидной стали, с образованием большого количества мелких зерен аустенита (рис. 6.3, б). В результате произойдет только частичная перекристаллизация стали.

С увеличением температуры нагрева в интервале Ас — Лс:{ количество феррита будет уменьшаться, а количество аустенита — увеличиваться (рис. 6.3, в). Уменьшение количества феррита в рассматриваемом интервале температур обусловлено непрерывным переходом Fea в Fey И только при температуре, равной Ас^, произойдет полное растворение феррита с образованием мелкозернистого аустенита во всем объеме доэвтектоидной стали (рис. 6.3, г). На диаграмме «железо — углерод» выше линии GS, т. е. выше критической точки Лс3, находится однофазная область однородного аустенита. Однако увеличение температуры выше Лс3 вызывает в стали рост зерен аустенита. Это объясняется стремлением тел к уменьшению свободной энергии. У более крупных зерен больше суммарная поверхность зерен и меньше свободная энергия. Чем выше температура нагрева, гем большего размера достигают зерна. Явление, при котором образуются недопустимо крупные зерна, называется перегревом стали. Перегрев отрицательно сказывается на механических свойствах стали. Поэтому превышение температур, соответствующих критическим точкам Act и Лс3, должно находиться в узком интервале (30—50°С). Экспериментально установлено, что такое превышение необходимо, так как даже при обычных скоростях нагрева стали температуры критических точек Ас и Лс3 несколько повышаются. Поэтому для гарантированного получения аустенита необходимо небольшое превышение температур, соответствующим линиям GS и SK. При охлаждении крупнозернистого аустенита ниже критических точек образуется крупнозернистый перлит. Устранить крупнозсрнистость стали можно только повторным нагревом до необходимой температуры. Вместе с тем возмо;

Рис. 6.3. Схема перекристаллизации доэвтсктоидной стали при нагреве в области критических точек (а—г — последовательные стадии) жен и недогрев стали, особенно при повышенных скоростях нагрева, которые приводят к неполной перекристаллизации. Поэтому на диаграмме «железо — цементит» наносят штриховую полосу выше линии GS, в которой должны находиться температуры нагрева для доэвтектоидных и эвтектоидных сталей.

Для заэвтсктоидных сталей (С > 0,8%) процесс перекристаллизации при нагреве будет происходить следующим образом. В исходном состоянии структура этой стали состоит из перлита и вторичного цементита. При нагреве выше критической точки Асл (линия SK) весь перлит также превращается в мелкозернистый аустенит. Что касается вторичного цементита, то возможно его превращение в виде сетки или мелких зернышек. В последнем случае после нагрева выше точки Ас структура стали будет состоять из мелкозернистого аустенита и мелких зернышек нерастворившегося цементита, что благоприятно сказывается на механических свойствах стали после охлаждения ниже линии SK. Если вторичный цементит присутствует в виде сетки, расчленяющей мелкие зерна аустенита, то после охлаждения сталь будет слишком охрупчена. При дальнейшем нагреве заэвтектоидной стали выше линии SK в интервале температур Ас — Аст будет происходить процесс растворения вторичного цементита в аустените. Вследствие этого концентрация углерода в аустените будет непрерывно увеличиваться. Однако повышение температуры в целях растворения избыточного цементита приводит к перегреву стали. Поэтому заэвтектоидные стали при термической обработке под закалку должны нагреваться так же, как и эвтектоидная сталь (см. заштрихованную полосу на рис. 6.1).