Влияние остаточных напряжений на эксплуатационные свойства металлоизделий

Но в большинстве случаев при общей оценке качества отдельных видов металлопродукции или особенностей нового процесса ограничиваются общим указанием о «благоприятном» или «неблагоприятном» распределении или о наличии сжимающих или растягивающих остаточных напряжений. Причины кроются в отсутствии оперативных методов точного замера остаточных напряжений, количественной оценке их влияния… Читать ещё >

Влияние остаточных напряжений на эксплуатационные свойства металлоизделий (реферат, курсовая, диплом, контрольная)

Остаточные напряжения сказываются на поведении изделия при обработке, эксплуатации и даже при хранении на складе [2].

Остаточные напряжения, алгебраически складываясь с рабочими, извне приложенными напряжениями, могут их усиливать или ослаблять. Как правило, наиболее опасны растягивающие остаточные напряжения, так как они, складываясь с растягивающими напряжениями от внешних нагрузок, приводят к разрушению, хотя эти нагрузки могут быть и невелики.

Особенно опасны растягивающие напряжения при трехосном растяжении. Как известно, напряженное состояние при трехосном растяжении наиболее «жесткое», так как касательные напряжения, вызывающие пластическое течение, чрезвычайно малы или равны нулю, вследствие чего создаются благоприятные условия для хрупкого разрушения. Остаточные напряжения особенно опасны также в изделиях из малопластичных сплавов и в таких, которые становятся хрупкими при понижении температуры.

При больших остаточных напряжениях разрушение часто происходит от незначительных по величине нагрузок (особенно ударных). Так, например, трещины в стальных отливках могут возникать при очистке их пневматическим молотком и даже от сквозняка зимой (изза добавления термических напряжений к остаточным). Крупные слитки полунепрерывного литья из малопластичных алюминиевых сплавов через некоторое время после окончания литья могут разрушаться от случайных небольших сотрясений или ударов; освобождающаяся при разрушении упругая энергия так велика, что одна часть слитка весом в сотни килограммов с сильным треском отрывается и отлетает на расстояние в несколько метров.

Остаточные растягивающие напряжения в сварных конструкциях иногда приводят к серьезным авариям. Разрушения сварных мостов и цельносварных судов часто связаны с проявлением больших остаточных напряжений, близких к разрушающим. Известны случаи, когда цельносварные суда из-за остаточных растягивающих напряжений разрушались под воздействием незначительных внешних факторов, например от удара ломом при очистке палубы ото льда.

Растягивающие остаточные напряжения в поверхностных слоях особенно вредны для деталей, работающих при знакопеременной нагрузке, так как такие напряжения способствуют усталостному разрушению.

Вредное действие остаточных напряжений сказывается в повышении общей химической активности металла. Особенно вредно усиление межкристаллитной коррозии под действием растягивающих остаточных напряжений (сезонное растрескивание латуней).

В металле с остаточными напряжениями существуют области упругих деформаций разного знака. Если разрезать изделие или срезать (а также стравить) с него поверхностный слой, то становится возможным упругое снятие макронапряжений. На измерении возникающих при этом упругих деформаций основаны механические методы определения величины и знака остаточных напряжений (напряжения вычисляются по деформациям).

Остаточные напряжения могут вызвать искажение формы (коробление) и изменение размеров изделия во время его обработки, эксплуатации или хранения на складе. Коробление металлоизделий появляется в результате изгибающей и скручивающей деформации, возникающей в металле при нарушении равновесия внутренних сил и моментов. Особенно частые и сильные коробления появляются при обработке резанием, так как удаление слоя металла нарушает равновесие остаточных напряжений.

Самопроизвольные изменения размеров и коробление при хранении деталей происходят из-за постепенного перераспределения остаточных напряжений при их релаксации. Скорость релаксации (уменьшения) напряжений зависит от их исходного уровня: чем он выше, тем быстрее идет релаксация. Так как в разных участках сечения изделия величина остаточных напряжений различна, то из-за неодинаковой скорости их релаксации при комнатной температуре нарушается исходное равновесие внутренних сил и моментов. При этом остаточные напряжения перераспределяются, устанавливается новое состояние равновесия. Величина коробления тем больше, чем больше различие в степени релаксации остаточных напряжений в разных участках сечения и чем меньше жесткость изделия при изгибе. Иногда после сборки станков появляются недопустимые зазоры или натяги в сопряженных деталях, ранее точно пригнанных одна к другой.

Создавая контролируемые остаточные напряжения, которые вычитаются из рабочих напряжений, можно повысить эксплуатационные свойства металла. Чаще всего в поверхностном слое намеренно создают сжимающие остаточные напряжения, которые уменьшают опасные растягивающие рабочие напряжения. С этой целью применяют дробеструйный наклеп, азотирование и другие виды поверхностной обработки металлов.

На основании экспериментальных исследований и практического опыта устанавливается, что сжимающие остаточные напряжения повышают усталостную прочность, тогда как растягивающие остаточные напряжения действуют неблагоприятно.

Влияние остаточных напряжений на выносливость зависит от механических свойств материала и от характера напряженного состояния. При значительных сжимающих напряжениях в поверхностном слое увеличение усталостной прочности проявляется в большей степени для менее пластичных материалов и при концентрации напряжений.

При резком изменении величины и знака остаточных напряжений в поверхностных слоях, что свойственно некоторым видам механической обработки, фактором, определяющим обычно усталостную прочность детали, являются остаточные напряжения в поверхностном слое глубиной 10…20 мк.

Следует также иметь в виду, что влияние остаточных напряжений на выносливость может не проявиться, если в процессе нагружения имелось хотя бы несколько циклов повышения напряжений, при которых возникают пластические деформации, снимающие остаточные напряжения [7].

В ряде случаев, особенно при сварке высокопрочных или трудно свариваемых материалов в однородном или разнородном сочетании, сварочные напряжения оказывают отрицательное влияние на конечные свойства соединений. Они также, как ухудшение структуры и потеря пластичности шва и околошовной зоны, приводят к возникновению трещин, а при наличии и других неблагоприятных факторов.

(низкие температуры, концентраторы напряжений) — к хрупкому разрушению конструкции. Дефекты швов (поры, шлаковые включения и др.) служат концентраторами напряжений. Они усиливают вредное влияние остаточных напряжений, особенно при знакопеременных нагрузках. Остаточные напряжения могут понизить жесткость конструкции, а также оказать существенное влияние на замедленное разрушение даже при отсутствии рабочих нагрузок (например, при гидридных превращениях в сварных соединениях из сплавов на основе титана и циркония). При наличии остаточных напряжений может понизиться коррозионная стойкость сварных соединений (например, на сплаве ОТ4 и др.) [14].

Поверхностные растягивающие остаточные напряжения рассматриваются как существенный фактор развития межкристаллитной коррозии, например в коррозионно-стойких сталях, и коррозионного растрескивания латуней.

В работах [19, 20] явление растрескивания латуней рассмотрено достаточно подробно. При испытании латуни на растрескивание в искусствен н ых л абораторн ых средах ил и под открыты м небом тре щи н ы всегда начинались на тех участках поверхности, где действовали растягивающие напряжения. Наоборот, участки с напряжениями сжатия были стойки к растрескиванию. Следовательно, для образования трещин при коррозионном растрескивании латуни необходимы растягивающие напряжения первого рода на поверхности изделий.

Увеличение растягивающих напряжений приводит к сокращению времени испытаний до образования трещин в латунных образцах или до их разрушения.

Впервые этот факт установлен и опубликован в 1880 г. А. В. Рутковским, который, испытав на растрескивание несколько сотен гильз на открытом воздухе, установил, что «порча происходит в тех гильзах, в которых остались вредные натяжения в металле», и что «порча тем значительнее, чем натяжение больше».

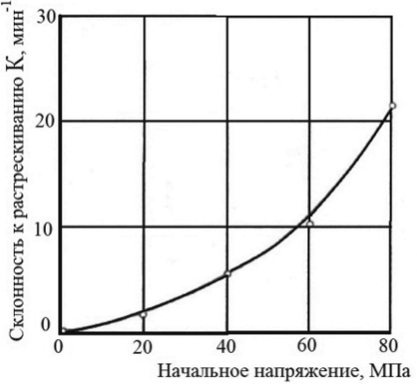

Проведенные опыты подтвердили уменьшение продолжительности испытания с ростом растягивающего напряжения. Отожженные полоски латуни под действием приложенного усилия, вызывающего в начальный момент испытания растягивающего напряжения 80 М Па, разрушились в 11 раз быстрее, чем при 20 МПа. На рис. 7 приведена зависимость коэффициента склонности латуни к растягиванию от растягивающего напряжения. Испытывались отожженные латунные полоски, помещенные в насыщенный раствор Си (ОН)2 в 10%-ном NH, и подвергнутые растяжению.

Рис. 7. Склонность к растрескиванию латуни в зависимости от величины растягивающего напряжения.

На рис. 7 в качестве критерия склонности латуни к растрескиванию использована величина К, обратная длительности испытания. Эта величина, названная коэффициентом склонности к растрескиванию, определяется делением 100 на длительность испытания (в минутах) до появления первых трещин на поверхности образцов. Бобылев А. В. делает вывод, что растрескивание латуни в отсутствие растягивающих напряжений невозможно [20]. Даже при внимательном рассмотрении случаев «растрескивания латуни без воздействия растягивающих напряжений» оказывалось, что такое воздействие все же было. Так, например, растрескивание латунной ленты, подвергнутой полному ре кристаллизован ному отжигу и последующему хранению ее рулонов в неблагоприятных условиях, было вызвано тем, что ее отжигали в протяжных печах и, при свертке в ней возникли напряжения. По той же причине оказывались склонными к растрескиванию кольца, свернутые из отожженных латунных полосок. Растрескивание латунной проволоки, которую отжигали в бухтах, произошло от того, что бухты хранились при горизонтальном положении их осей в сарае, не защищенном от дождя, и под собственным весом в рулоне возникали растягивающие напряжения.

Склонность к растрескиванию в поперечном к деформации направлении выше, чем в продольном: поперечные полоски из холоднокатаной латуни менее стойки, чем продольные.

Очень большую опасность представляет сопряжение латунных деталей или изделий с другими деталями «с натягом» для надежного соединения, так как это приводит к возникновению растягивающих напряжений, например, в дульцах патронированных гильз или в латунных «выводах» электросопротивлений.

Растягивающие напряжения возникают и при использовании латунных полуфабрикатом (трубок, полос, проволоки) в качестве пружин и упругих чувствительных элементов.

Эффективное управление уровнем и распределением остаточных напряжений в металлоизделиях является актуальной проблемой при изготовлении труб и проволоки из коррозионно-стойких сталей аустенитного класса, стойких против межкристаллитной коррозии (МКК).

Как известно, наибольший эффект повышения устойчивости против точечной и межкристаллитной коррозии после горячей деформации в цикле ВТМО наблюдается в стали с 0,05% С, выплавленной из первородной шихты [27].

Сопоставление результатов, полученных разными методами, приводит к следующему выводу. При выплавке аустенитных хромоникелевых сталей из шихты высокой чистоты для повышения стойкости против МКК необходимо снижать содержание углерода. Если прибегнуть к более дешевому способу производства нержавеющих хромоникелевых сталей — выплавке из обычной шихты, то такого же повышения стойкости против МКК можно достичь, применяя регламентированную горячую деформацию стали в цикле ВТМО.

Эффекта уменьшения склонности стали к МКК при использовании ВТМО стали обычной чистоты по примесям можно добиться и при повышенном до 0,1% содержании углерода, что, во-первых, облегчает производство сталей этого класса и, во-вторых, определяет более высокий уровень их прочности.

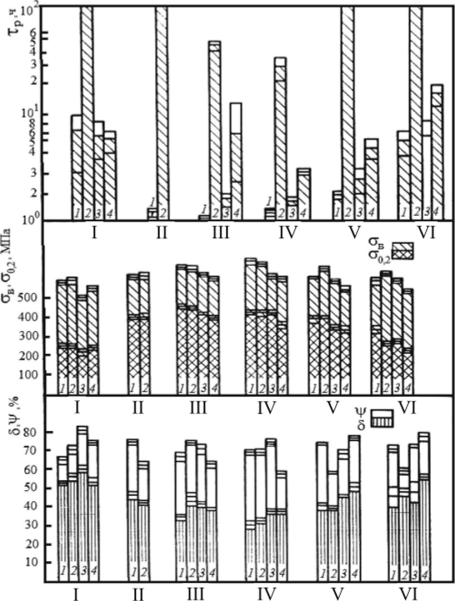

Стойкость аустенитных сталей против коррозионного растрескивания под напряжением исследовали в кипящем 42%-ном растворе MgCl2(/K (m = 154°С) на установке ИНК-1 [27]. Испытания проводили по схеме одноосного растяжения образцов Л И М-4 В и приложении постоянной нагрузки. Размер напряжения определяли по результатам предварительных испытаний на растяжение при комнатной температуре, причем а0 составляло определенную долю от а0 2 Нагрузку задавали с точностью ± 10 Н. Фиксировали время до разрушения тр; за характеристику стойкости против коррозионного растрескивания под напряжением принимали среднее значение тр для трех образцов после данной обработки с учетом среднеквадратичного отклонения. Так, время до разрушения при испытаниях на коррозионное растрескивание под напряжением (КРН) термомеханически упрочненной сталиХ18 Н12Т (ВТМО: /деф = 900 °C, ё = 5с'', е =60%), выплавленной из обычной шихты с содержанием углерода 0,1% в случае приложения напряжения, равного 264 МПа (0,7 о0 2), увеличилось в 2,5 раза по сравнению с обычно закаленным состоянием (264 МПа составляет 1,2 о02 для закаленной стали).

При уровне прикладываемого напряжения, например, до 1,2 о02 (о = 450 МПа), такого повышения сопротивления КРН не наблюдалось. Время до разрушения горячедеформированной стали оказалось меньше, чем закаленной. Это происходит потому, что при напряжении 1,2 о0 2 развиваются процессы пластического течения, приводящие к разрушению ранее созданной при ВТМО субструктуры, определяющей механические свойства стали.

Следовательно, сопротивление КРН следует рассматривать в совокупности с другими механическими свойствами, в частности, с характеристиками сопротивления деформации.

Сопоставление результатов исследования сопротивления коррозионному растрескиванию под напряжением закаленной и горячедеформированной стали XI8 Н12 Т представлено графически на рис. 8.

Действие постоянно приложенных напряжений является одним из основных факторов, определяющих транскристаллитное разрушение при коррозионном растрескивании аустенитных хромоникелевых сталей. На стадии зарождения трещин напряжения определяют уровень локальной пластической деформации и одновременно локальное разрушение защитной пленки на поверхности образца. Распространение же коррозионной трещины связано с процессами пластической релаксации перед ее вершиной. В общем случае, с увеличением уровня напряжений и при одновременном действии агрессивной среды, увеличивается число активных центров, способствующих возникновению и развитию коррозионных трещин на поверхности металла. С какой интенсивностью возникающая трещина будет распространяться в глубь зерна, определяется протеканием пластической релаксации в примыкающем к ее вершине объеме.

Рис. 8. Сопротивление коррозионному растрескиванию под напряжением закаленной и горячедеформированной стали Х18 Н12 Т:

/ — стандартная закалка 1060 «С, 1 ч, охлаждение в воде; // — ВТМО: /дсф = 900 °C, ё = 5 с'1, е = 20%; III-ВТМО: /дсф = 900 °C, ё = 5 с1, е = 60%; IV— ВТМО: подстуживание с 1115 °C до /дсф = 900 «С, ё = 5 с-1, е = 60%; V— ВТМО:

/леф = 1050 °C, ё = 5 с'1, е = 60%; VI — ВТМО: /яеф = 1050 °C, ё = 5 с" 1,? = 60%.

На основании проведенных исследований авторы [27] делают вывод, что стойкость аустенитных хромоникелевых сталей против коррозионного растрескивания под напряжением определяется благоприятным сочетанием прочности и пластичности. Коррозионное растрескивание под напряжением для данной агрессивной среды является, таким образом, характеристикой больше механических, чем коррозионных свойств стали.

Влияние наличия, величины и распределения остаточных напряжений на качество стальных труб подробно изучено авторами Соколовым И. А. и Уральским В. Н. [5]. Показано, какое место учет и управление остаточными напряжениями занимают в общей структуре формирования качества металлоизделий.

Качество металлопродукции в целом (нулевой уровень) характеризуется механическими свойствами, качеством наружной поверхности и размерами проката (первый уровень).

Наибольшее количество свойств включает качество металла, которое обычно характеризуется химическим составом, механическими свойствами, структурой и внутренними дефектами, иногда дополнительно оговариваются специальные свойства (второй уровень). В свою очередь каждое это свойство можно разложить на отдельные простые показатели качества, которые будут количественно характеризовать свойства.

О появлении остаточных напряжений в металле после различных процессов пластической или термической обработки известно давно, однако в показателях качества остаточные напряжения отражения не нашли. В последнее время в ряде зарубежных рекламных описаний и проспектов на фасонные профили высокой точности и другие изделия, получаемые методами холодной пластической деформации, содержатся указания о наличии «гарантированного уровня остаточных напряжений».

Но в большинстве случаев при общей оценке качества отдельных видов металлопродукции или особенностей нового процесса ограничиваются общим указанием о «благоприятном» или «неблагоприятном» распределении или о наличии сжимающих или растягивающих остаточных напряжений. Причины кроются в отсутствии оперативных методов точного замера остаточных напряжений, количественной оценке их влияния на эксплуатационные свойства. Соответственно в металлургии очень мало данных о влиянии различных технологических параметров на величину остаточных напряжений. Из-за отсутствия четкой количественной оценки такого свойства металлопродукции, как наличия в ней определенных остаточных напряжений, до настоящего времени нет показателей качества по остаточным напряжениям. Эти напряжения нельзя отнести ктаким простым единичным показателям качества, как пределы прочности и текучести, относительные удлинения и сужение, твердость, коррозионная стойкость и др. Нельзя приравнять остаточные напряжения к более общим показателям «первого уровня», таким как размеры профиля или качество металла. Под действием растягивающих напряжений микродефекты могут развиться в макротрещины.

Экстремальными являются случаи разрушения прутков и профилей, изготовленных из легированных марок сталей без последующей термической обработки. Причиной разрушения является то, что первоначально высокий уровень остаточных напряжений при перераспределении их во времени может вызвать в отдельных элементах изделия напряжения, которые превысят предел прочности. Отмеченные явления были известны и раньше, но их анализ с точки зрения последних представлений о качестве металлопродукции позволяет отнести остаточные напряжения к одному из наиболее важных свойств, входящих в состав самого общего показателя качества.

В работах [12, 5] рассмотрены факторы, вызывающие разрушение металлопродукции, в частности труб, как в процессе изготовления, так и при хранении, транспортировке и машиностроительном использовании, среди которых остаточные напряжения играют далеко не последнюю роль.

Различают следующие виды разрушений материалов: вязкое, хрупкое, усталостное и коррозионное под напряжением. В том случае, если материал является упругим, то справедлив принцип суперпозиции, т. е. остаточные напряжения складываются алгебраически с напряжениями от внешней нагрузки. Если в результате нагрузки наступает пластическое состояние материала, то в условиях пластического течения остаточные напряжения не могут алгебраически складываться с напряжениями нагрузки, т. к. происходит их количественное изменение и перераспределение. В итоге после разгрузки в теле возникает совершенно иное распределение остаточных напряжений, соответствующее системе внешних сил, вызвавших пластическое течение. Коттрелл и ряд других исследователей [5] считают, что даже небольшой пластической деформации (до 0,2%) достаточно, чтобы снять существующие остаточные напряжения.

Таким образом, когда до разрушения наблюдается макроскопическое пластическое течение, остаточные напряжения мало или вообще не влияют на процесс вязкого разрушения.

В тех же случаях, когда пластическая деформация в силу ряда причин (старение, исчерпание пластичности, низкие температуры ит.д.) затруднена или невозможна, остаточные напряжения существенно влияют на процесс разрушения.

Металл с остаточными напряжениями первого рода является телом, деформируемым с нулевой скоростью при длительной нагрузке. Ввиду понижения сопротивления деформации при длительной нагрузке величина и схема распределения остаточных напряжений в отдельных элементах объема тела могут оказаться неблагоприятными, и произойдет разрушение.

В книге [5] на фотографиях представлены некоторые образцы труб после безоправочного волочения, разрушившиеся от действия остаточных напряжений. Для сталей 20 и 20 А характер разрушения — трещина по образующей вдоль трубы — одинаков, что указывает на действие тангенциальных остаточных напряжений. Для сталей с повышенным содержанием углерода и легированных (стали 35, 30ХГСА, 30ХГСНА) характер разрушения самый разнообразный: имеются и винтовые трещины, и синусоидальные. Очевидно, в этих случаях проявляется совместное действие растягивающих тангенциальных и продольных напряжений. Опасность высоких растягивающих напряжений заключается еще и в том, что они могут способствовать образованию в металле микротрещин, которые не залечиваются при дальнейшей термической обработке и приводят к его разрушению. Примером могут служить бурильные трубы, разрушившиеся при эксплуатации. Трубы из стали 36 Г2 С изготовляли безоправочным волочением с 57×5,35 до 42×5,0 мм. После этого их отжигали, правили на косовалковой правильной машине, нормализовали и правили на кулачковом прессе. Очевидно, перед отжигом в трубах уже были трещины от воздействия остаточных напряжений, которые при отжиге не залечивались [21].

Разрушающее действие остаточных напряжений проявляется и после процессов прокатки, когда неравномерное охлаждение является причиной возникновения температурных остаточных напряжений. Кампю приводит ряд примеров разрушения прокатных балок от действия остаточных напряжений [12].

Многочисленные случаи внезапных разрушений конструкции и деталей послужили толчком к выбору критериев, позволяющих дать количественную оценку склонности металлов к хрупкому разрушению.

Эффективный критерий должен позволять оценивать сопротивление материалов возникновению разрушения при достаточно развитых пластических зонах. Это имеет особое значение при наличии в конструкционных элементах полей остаточных напряжений, возникающих в результате тех или иных технологических операций. В тех случаях, когда растягивающие остаточные напряжения близки к пределу текучести материала, даже при низких уровнях приложенных нагрузок в окрестностях дефекта появляются развитые пластические зоны. В связи с этим возникает необходимость в анализе влияния остаточных напряжений на условия инициирования хрупкого разрушения в зависимости от их величин, свойств материала и размеров исходных дефектов. На вероятность возникновения разрушения большое влияние оказывает схема напряженного состояния: при объемной схеме напряженного состояния, когда все напряжения растягивающие, опасность возникновения разрушения значительно возрастает.

Кроме того, возникновение трещин, а затем разрушения зависят от остаточной пластичности или резерва пластичности. При возможности дополнительной пластической деформации существующие остаточные напряжения снимаются. Если же остаточная пластичность невелика или исчерпана не полностью, то возникновение и развитие трещин может происходить при достаточно высоких остаточных напряжениях, которые будут способствовать интенсивному развитию разрушения [22].

Большинство экспериментальных исследований показало, что сжимающие остаточные напряжения повышают, а растягивающие снижают усталостную прочность. Однако, как в случае вязкого разрушения, если значения суммы напряжений от нагрузки и остаточных напряжений близки к пределу текучести, то возникшее пластическое течение устранит влияние остаточных напряжений. Если же сумма напряжений от нагрузки и остаточных напряжений много меньше предела текучести, то остаточные напряжения будут влиять на усталостную прочность.

При циклических нагружениях сталей и сплавов, нагретых до высоких температур, влиянием остаточных напряжений из-за их релаксации можно пренебречь.

Влияние остаточных напряжений на усталостную прочность зависит от размеров детали. С увеличением размеров деталей характер разрушения при всех видах нагружения переходит от вязкого к хрупкому [23]. В связи с этим увеличивается и влияние остаточных напряжений.

Действие остаточных макронапряжений на прочность и долговечность изделий во многом осложняется наличием микронапряжений второго и третьего рода, которые могут достигать в локальных микрообъемах значительной величины и вызывать зарождение микрогрещин [5].

Совокупность действия остаточных макрои микронапряжений и вызывает, очевидно, совершенно неожиданные, самопроизвольные разрушения деталей и конструкций.

Исследованиями влияния остаточных напряжений на вибрационную стойкость и долговечность изделий занимались Кудрявцев И. В. 128, 29], Кобрин М. М. [30], Дятлов А. В. [31], Зигварт Г., Маэтсон Р. А. [32] и др. В результате однозначно установлено, что благоприятное распределение остаточных напряжений в изделиях во всех случаях может повысить вибрационную и усталостную прочность и долговечность. Наиболее обстоятельные исследования в этом направлении выполнены авторами [33], которые показали, что рост в наружных слоях изделия сжимающих остаточных напряжений повышает предел усталости, причем повышение может достигать 20%. На основании результатов исследований можно заключить, что поверхность любых изделий является более «слабой» зоной, чем внутренние области, а поэтому любой процесс, который ведет к возникновению и росту поверхностных сжимающих напряжений, будет благоприятным для работы материала [34, 35].

Наиболее обстоятельно в литературе рассмотрено влияние остаточных напряжений на эксплуатационные свойства стальной, в частности канатной, проволоки.

Поскольку конечной целью канатного производства является получение качественных канатов, необходимо четко установить, каким образом изменение отдельных показателей качества проволоки, а следовательно, и параметров технологического процесса сказывается на усталостной прочности или, иначе говоря, на работоспособности готовых канатов.

Наиболее интересным представляется влияние величины остаточных напряжений на усталостную прочность проволоки и канатов. Рядом авторов рассмотрено влияние остаточных напряжений на работоспособность канатов. В работе НИИ Метиза по этому вопросу указывается, что при больших остаточных напряжениях или изгибающих нагрузках работоспособность проволоки может понизиться на 20…25% [36]. По данным работ 137—39] это влияние еще более существенно. Так, в них отмечено, что снижение величины остаточных напряжений в проволоке путем рихтовки на промежуточных размерах при волочении приводит к повышению работоспособности проволоки и каната на 35…40%. Авторы [37] экспериментально обнаружили, что при снижении максимальных остаточных напряжений с 340 до 110 МПа работоспособность проволоки увеличилась на 38…65%, а каната — на 72%.

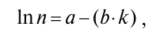

Авторы работы [40] для проверки влияния остаточных напряжений в проволоке на ее работоспособность испытали две партии образцов диаметром 2 мм на кручение вокруг оси с различными изгибами по дуге. В образцах первой партии максимальные остаточные напряжения составляли 500 МПа, во второй партии — не превышали 180 МПа. По результатам испытаний образцов на работоспособность авторы сделали вывод, что работоспособность проволоки в интервале вероятных нагрузок может быть выражена уравнением:

где п — число циклов до разрушения, к = ап/ств — степень нагрузки проволоки, оп — осевое напряжение, ст" — временное сопротивление разрыву; а и b — коэффициенты, значения которых при оа = 180 МПа — я = 4,0, Ь= 1,82; при ста = 500 МПа — а = 4,47, Ь — 2,98; ста — величина максимального остаточного напряжения в проволоке.

В работе [40] указывается также на то, что деформирование каната при пропускании его в момент свивки через роликовые рихтующие аппараты снижает остаточные напряжения в проволоке (и исходные и возникающие при свивке), значительно увеличивая работоспособность каната (в среднем на 33%). Однако режим деформации должен быть установлен правильно, иначе эффект может быть отрицательным [41].

Анализ микронапряжений в проволоке рентгеновскими методами показал, что максимальная работоспособность проволоки достигается при некотором оптимальном распределении остаточных напряжений по ее сечению [42, 43J.

Вывод аналитической зависимости между величиной остаточных напряжений и пределом усталости стальной проволоки дан в диссертации В. И. Гайдученко. Формула для расчета количества циклов, которое выдерживает материал до разрушения, базируется на следующих трех допущениях.

Опытами установлено, что количество циклов, которое выдерживает материал до разрушения при данном характере действия периодически повторяющейся нагрузки, практически не зависит от скорости протекания процесса для довольно широкого диапазона скоростей. Этот опытный факт принят в качестве первого допущения.

Вторым допущением принято допущение о том, что энергия, поглощаемая материалом за один цикл испытания, остается неизменной почти до разрушения материала. Если не учитывать несколько первых и несколько последних циклов, то энергия, поглощаемая за промежуточные циклы, будет одна и та же.

В качестве третьего допущения принято:

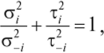

где о, и т, — соответственно максимальные напряжения при растяжении и кручении на пределе усталости; ст_, и т_, — соответственно предел усталости при знакопеременном изгибе и кручении.

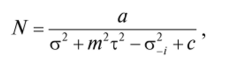

Учитывая принятые допущения, была выведена формула для расчета количества циклов нагружения, выдерживаемых материалом до разрушения при знакопеременном кручении:

где а — количество работы, затрачиваемой на образование повреждений, т — произвольная константа, с — некоторый параметр.

Рядом проведенных экспериментов было показано, что величина параметра с на пределе усталости равна нулю.

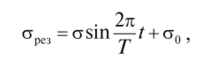

Результирующее напряжение в поверхностных слоях материала при вращении образца будет меняться по закону:

где а" — созданные в материале остаточные напряжения; о — максимальное напряжение, которое возникает в поверхностном слое проволоки при ее вращении; Т — период вращения образца.

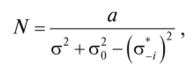

где o_j — предел усталости материала при отсутствии в нем остаточных напряжений.

На пределе усталости N = <�х>, тогда а_, = -(ст0)" .

Отсюда автор делает вывод, что остаточные напряжения уменьшают величину фактического предела усталости ст_, по сравнению с теоретически определенным значением oV.