Тугоплавкие металлы и сплавы на их основе

Однако тугоплавкие металлы имеют и недостатки. Прежде всего, они склонны к хрупкому разрушению, так как им присуща высокая температура хладноломкости. Примеси внедрения, такие как С, N, Н, О, еще более повышают ее. В табл. 9.17 приведены данные, но влиянию примесей внедрения на температуру перехода к хрупкому состоянию для тугоплавких металлов. Как очевидно, содержание примесей определяется… Читать ещё >

Тугоплавкие металлы и сплавы на их основе (реферат, курсовая, диплом, контрольная)

К тугоплавким металлам относятся металлы с температурой плавления более 1800 °C. Наибольшее распространение в промышленности получили элементы VA-группы — ниобий и тантал, элементы VIA труппы — хром, молибден и вольфрам и элемент VIIAгруппы — рений. Последний является весьма редким элементом, отличается значительной стоимостью и применяется в основном для легирования. Уникальные физико-механические свойства этих металлов (табл. 9.16), прежде всего высокие температуры плавления и жаропрочность сплавов тугоплавких металлов, позволяют использовать их для изготовления деталей и узлов, работающих в сложных экстремальных условиях: авиационной, ракетно-космической, атомной технике, приборостроении, радиоэлектронике. Изделия из тугоплавких металлов и сплавов на их основе работают.

Таблица 9.16

Свойства тугоплавких металлов.

Свойство. | W. | Re. | Мо. | Сг. | Та. | Nb. |

t °с. ьпл* ^. | ||||||

у, кг/м3 | 19 300. | 21 020. | 10 220. | 16 600. | 85 700. | |

Кристаллическая сгрукгура при 20 °C. | ОЦК. | ГПУ. | ОЦК. | ОЦК. | ОЦК. | ОЦК. |

Период решетки, нм. | 0,3165. | —. | 0,3146. | 0,28 787. | 0,3298. | 0,3294. |

X, Вт/(м • К). | 167,4. | 71.2. | 137,3. | 66,9. | 54,4. | 52,3. |

Р о. о О. | 4,76. | 6,63. | 6,9. | 8.4. | 7,2. | 7,1. |

Е, ГПа. | ||||||

Температура перехода в хрупкое состояние, °С. | 200−400. | 0−20. | 300 350. | — 200. | — 200. | |

ств, МПа. | 600−1100. | —. | 800 900. | 200−400. | 200−350. | |

ав, МПа. | —. | 25−85. | ||||

5, %. | —. | 10−15. | 0−3. | 50−70. | 25−50. |

Примечания. Значения ств и б приведены для материалов технической чистоты в рекристаллизоваином состоянии; а — среднее значение коэффициента термического расширения.

при температурах больше 1000—1500°С как в кратковременном режиме, так и в условиях относительно длительной эксплуатации.

Однако тугоплавкие металлы имеют и недостатки. Прежде всего, они склонны к хрупкому разрушению, так как им присуща высокая температура хладноломкости. Примеси внедрения, такие как С, N, Н, О, еще более повышают ее. В табл. 9.17 приведены данные, но влиянию примесей внедрения на температуру перехода к хрупкому состоянию для тугоплавких металлов. Как очевидно, содержание примесей определяется способом получения металла. Наиболее чистые металлы, получаемые зонной очисткой, имеют порог хрупкости в области минусовых температур и хорошую пластичность при комнатной температуре. Так, если для металлокерамического молибдена температура перехода в хрупкое состояние +200°С, то для молибдена, полученного зонной плавкой в вакууме, порог хрупкости -196°С. Еще более значительная разница, как очевидно из табл. 9.16, наблюдается для вольфрама: +500°С — порог хрупкости для металлокерамического вольфрама и -196°С — для вольфрама зонной плавки с содержанием углерода менее 0,001%.

Таблица 9.17

Влияние примесей внедрения на температуру перехода в хрупкое состояние.

Содержание примесей внедрения, масс. %. | •. о о Е Ь2 О Я 5'. | |||||

Металл. | Способ получения. | Н. | N. | О. | С. | g? g. Р X X 2 — к не О и Е" о. |

Ниобий. | Дуговая плавка. | 0,0001. | 0,065. | 0,0317. | 0,009. | — 185. |

(рекристалл изованн ый, 1200°С). | Электронно-лучевая плавка. | 0,0001. | 0,011. | 0,029. | 0,016. | — 200. |

Ванадий. | Иодидный Электронно-лучевая плавка. |

|

|

|

|

|

Тантал. | М еталлокерам ически й Электронно-лучевая плавка. | ; |

|

|

|

|

Молибден. | Металлокерамический Дуговая вакуумная плавка (деформированный и рекристаллизованный) Электронно-лучевая зонная вакуумная плавка. |

|

|

|

| +200.

|

Содержание примесей внедрения, масс. % | | о. ё. 5 ЕЛ,. | |||||

Металл. | Способ получения. | Н. | N. | О. | С. | Температур рехода в хр; состояние. |

Вольфрам. | Металлокерамический. | 0,0003. | 0,002. | 0,023. | 0,040. | +500. |

Дуговая вакуумная плавка. | 0,0002. | 0,001. | 0,004. | 0,030. | +200. | |

Электронно-лучевая плавка: после двух проходов. | 0,0001. | 0,001. | 0,001. | 0,020. | +20. | |

То же, исходная заготовка подвергалась предварительному обезуглероживанию. | 0,0001. | 0,001. | 0,001. | 0,001. | — 196. | |

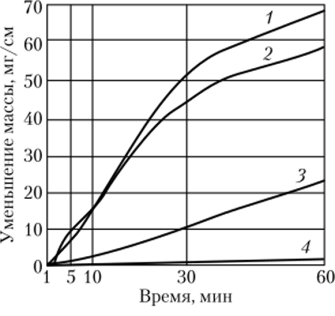

Тугоплавкие металлы обладают низкой жаростойкостью. При температуре свыше 400—600°С их нужно защищать от окисления, иначе свойства тугоплавких металлов и сплавов резко ухудшаются. Для этих целей применяют металлические, интермсталлические и керамические покрытия. Для молибдена и вольфрама в качестве защитных покрытий наиболее часто используют силицидные покрытия (MoSi2, VSi2). При работе деталей в вакууме, инертных средах необходимость в защитных покрытиях отпадает. Нс требуется защитных покрытий для деталей и сплавов хрома, так как он обладает жаростойкостью до 1000 °C из-за образования плотной тугоплавкой оксидной пленки Сг2Оз. Высокая окисляемость тугоплавких металлов (например, для вольфрама заметная при 500—800°С, рис. 9.16) создает определенные проблемы при осуществлении некоторых технологических процессов производ.

ят:. 9.16. Окисляемость вольфрама при различных температурах:

1 — 1200 °C; 2 — 1000 °C; 3 — 800 °C; 4 — 600 °C ства деталей и узлов из них, особенно при литье, сварке, горячей обработке давлением.

На основе тугоплавких металлов созданы жаропрочные сплавы, предназначенные для работы в условиях высоких температур (1100— 1700 °C, а для сплавов вольфрама — до 2500—3000°С). В сплавах упрочнение достигается за счет дисперсионных частиц (оксидов, карбидов и др.), дисперсионного твердения и деформационного упрочнения.

Сплавы молибдена легированы Zr, Ti, Ilf, Nb, W, которые образуют с молибденом твердые растворы и упрочняют его. Для увеличения пластичности в сплав могут добавлять Re. Низколегированные сплавы молибдена — это ВМ1, ЦМ2А, ВМ2, системы Mo-Ti-Zr, содержащие 0,08−0,4% Zr, 0,2−0,4% Ti и < 0,01% С. Большей жаропрочностью обладают гетерофазные, термически упрочняемые сложнолегированные сплавы: ВМЗ, ЦМВЗО, ЦМВ50, ЦМ10. В сплавы этого типа внедрены углерод и карбидообразующие добавки Ti, Zr, Та, Hf и др. Для повышения длительной прочности в большом количестве (30 и 50%) вводится вольфрам (сплавы ЦМВЗО и ЦМВ50). Сплав ЦМ10 относится к свариваемым сплавам из-за уменьшения в нем содержания углерода и элементов внедрения.

Сплавы на основе вольфрама могут быть легированы Nb, Та, Mo, Zr, Ilf, Re, С и другими элементами. Различают однофазные сплавы вольфрама — твердые растворы и гетерофазные, упрочненные дисперсионными частицами карбидов, боридов и оксидов. К однофазным относятся сплавы систем W—Nb и W—Мо, к гетсрофазным — сплавы системы W—Та—С (сплав ТСВ).

Свойства вольфрамовых, молибденовых, как и других тугоплавких металлов можно повысить за счет гидроэкструзии[1] (табл. 9.18). Гидроэкструзия позволяет, в результате протекания сложных дислокационных процессов, получать в деталях тонкую полигонизационную структуру и, как следствие, высокие и стабильные механические свойства.

Основными легирующими элементами для создания сплавов на основе ниобия являются W, Mo, Ti, Та, V, Zr, Ilf и элементы внедрения (С, О, N). Сплавы ВН2, ВИЗ, ВГ14 содержат Мо и Zr (основа — ниобий), сплавы 5ВМЦУ, PII6C, ИРМПЗ — Мо, Zr и карбидное упрочнение. Как чистый ниобий, так и его сплавы активно взаимодействуют при нагреве с атмосферными газами — кислородом, азотом и водородом, что требует применения защитных покрытий.

Таблица 9.18

Механические свойства гидроэкструдированных промышленных молибденовых и вольфрамовых сплавов в зависимости от степени деформации и температуры отжига.

Состояние материала. | Степень деформации при гидроэкструзии,. %. | Сплав ВМ1 (0,1% Ti; 0,1% Zr; основа Мо). | Сплав ВМ1м (0,1% Ti; 0,1% Zr; 0,15% ZrC; основа Mo). | Сплав ТС М3 (0,1% Ni; 0,06% С; основа Мо). | Сплав ТСМ4 (0,1% Ni; 0,06% С; 0,2% ZrC; основа Мо). | Сплав ТСВ1 (0,2% Та; 0,1% ZrC; основа W). | |||||||||

аи> МПа. | ст0.2*. МПа. | §,%. | <*в". МПа. | ст0.2> МПа. | 6,%. | <*в". МПа. | ст0.2'. МПа. | $,%. | МПа. | <*0.2*. МПа. | 6,%. | <*"*. МПа. | б,%. | ||

Исходное. | 523*. | 42,6*. | |||||||||||||

После гидроэкструзии. | 1000**. | 48**. | |||||||||||||

—. | —. | ||||||||||||||

—. | —. | —. | —. | ||||||||||||

После отжига при 1400 °С, 1 ч. | —. | —. | |||||||||||||

—. | —. | —. | —. | —. | —. | —. | —. | ||||||||

—. | —. | —. | —. | —. | |||||||||||

—. | —. | —. | —. | —. | —. | —. | —. | ||||||||

После отжига при IGOO’C, 1 ч. | —. | —. | —. | —. | —. | —. | —. | —. | |||||||

—. | —. | —. | —. | —. | |||||||||||

—. | —. | —. | —. | —. | —. | —. | —. | ||||||||

* Испытания проводили при 400 °C. ** Испытания проводили при 300 °C.

Сплавы тантала, как и ниобиевые сплавы, относятся к группе относительно пластичных. Тантал, полученный электродуговой плавкой, и особенно, электронно-лучевой деформируется даже при комнатной температуре. Однако он обладает высокой активностью к взаимодействию с газами с образованием нитридов, оксидов, карбидов, гидридов, что отрицательно сказывается на свойствах готовых изделий, сварных и паяных соединений. Легирование тантала W, Zr, Hf и другими элементами способствует его упрочнению, но снижает пластичность.

Сплавы хрома, как и чистый хром, обладают очень высокой стойкостью к окислению, вплоть до 1000—1100°С. Она увеличивается за счет соответствующего легирования. К легирующим элементам относятся W, V, Ni, Ti, Y (сплавы ВХ-1И, ВХ-2, ВХ-4), а также Hf, Mo, Zr, Та. Сплавы ВХ-1, ВХ-1И, ВХ-2, ВХ-2И являются малолегированными, пластичными. Сплав ВХ-4 — высоколегированный, но достаточно пластичный. Сплавы М-140, М-142, М-146 — малоиластичны, но обеспечивают высокие значения длительной прочности. Сдерживает более широкое применение в промышленности этих сплавов их недостаточная пластичность.

Наряду с применением тугоплавких металлов и сплавов на их основе как материалов для различных изделий, большое значение имеет их использование для промышленности в качестве легирующих элементов.

Контрольные вопросы и задания

- 1. Какие металлы называют легкими, и почему?

- 2. Как влияет кристаллическая структура магния на физические и технологические свойства его сплавов?

- 3. Каковы особенности маркировки алюминиевых сплавов?

- 4. Какова цель модифицирования силуминов?

- 5. Назовите области применения алюминиевых сплавов.

- 6. Как влияют легирующие элементы на полиморфное превращение титана?

- 7. Опишите особенности фазовых превращений при термической обработке титановых сплавов.

- 8. Как называют основные группы сплавов меди?

- 9. Какой термической обработкой упрочняются жаропрочные никелевые сплавы?

- 10. Какие вы знаете жаропрочные сплавы на железоникелевой основе, и что из них изготавливают?

- 11. Как подразделяются жаропрочные сплавы на никелевой основе, и где они применяются?

- [1] Гидроэкструзия — гидростатическое прессование, заключающееся в обработке металлов давлением, при которой заготовка, помещенная в замкнутый контейнер, выдавливается через канал матрицы воздействием на нее жидкости высокогодавления (0,5—3 ГПа). Рекомендуется для труднодеформируемых тугоплавких металлов.