Длительная прочность.

Расчеты на ползучесть элементов машиностроительных конструкций

Объяснение различного влияния концентрации напряжений на длительную прочность в зависимости от материала образцов можно дать на основе анализа напряженного состояния в окрестности концентратора в условиях ползучести [121. На рис. 6.7 изображен примерный вид эпюр осевых окружных а, и радиальных ог напряжений в наименьшем поперечном сечении образца. Напряженное состояние точек в окрестности… Читать ещё >

Длительная прочность. Расчеты на ползучесть элементов машиностроительных конструкций (реферат, курсовая, диплом, контрольная)

Предел длительной прочности

Как отмечалось выше, разрушение образца, находящегося в условиях ползучести, может происходить как с образованием шейки (вязкое разрушение), так и без него (хрупкое разрушение). В первом случае разрушение, как правило, носит внутризеренный (транскристаллический) характер, во втором — межзеренный (интеркристаллический) характер. При этом наблюдаются многочисленные трещины внутри материала.

Разрушение первого типа характерно для поликристаллических металлов при относительно невысоких температурах и относительно больших скоростях деформации, а также для металлических монокристаллов. Разрушение второго типа обычно наблюдается в поликристаллических металлах при относительно высоких температурах и относительно малых скоростях деформации. Иногда встречается разрушение смешанного типа, промежуточное между описанными выше, частично транскристаллическое, а частично интеркристаллическое, причем последнее имеет место в области, примыкающей к поверхности образца. Разрушение этого типа встречается в поликристаллических металлах при температурах, промежуточных по отношению к температурам первого и второго типов разрушения. Такой смешанный тип разрушения обычно не сопровождается образованием шейки. Таким образом, с повышением температуры вязкое разрушение сменяется хрупким.

Установлено, что с увеличением длительности пребывания металла в нагретом состоянии вследствие постепенного ослабления границ зерен наблюдается переход от вязкого разрушения к хрупкому. Это явление называется охрупчиванием материала.

Из изложенного вытекает ошибочность утверждения того, что в условиях ползучести на концентрацию напряжений можно не обращать внимания, поскольку пики напряжений в условиях ползучести якобы сглаживаются. В действительности, в рассматриваемом случае при хрупком разрушении оно начинается, как правило, в окрестности концентраторов напряжений. Поэтому изучение концентрации напряжений в условиях ползучести имеет большое практическое значение.

Прочность материала, находящегося длительное время в напряженном состоянии при высокой температуре, оценивается пределом длительной прочности. Пределом длительной прочности оДЛ называется отношение нагрузки, при которой происходит разрушение растянутого образца через определенный промежуток времени, к первоначальной площади поперечного сечения.

Таким образом, предел длительной прочности является условным напряжением. Для рассматриваемого материала он зависит от температуры испытания и отрезка времени до момента разрушения. Последний выбирают равным сроку службы детали. В настоящее время в зависимости от условий эксплуатации деталей представляют интерес пределы длительной прочности, определенные на базе 102—105 ч. Очевидно, что с увеличением температуры и заданного промежутка времени до разрушения предел длительной прочности снижается.

При исследовании длительной прочности материала испытывается несколько одинаковых образцов при различных напряжениях и устанавливается время, необходимое для разрушения каждого образца. По результатам испытаний строят график зависимости предела длительной прочности от времени испытания до разрушения и по нему определяют предел длительной прочности для заданного промежутка времени испытания до разрушения.

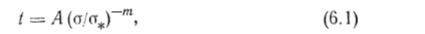

В логарифмических координатах график зависимости предела длительной прочности от времени имеет вид ломаной линии, состоящей из двух прямых (рис. 6.1). Точка перелома графика обычно соответствует переходу от транскристаллического к интеркристаллическому разрушению. На рис. 6.1 крестиками изображены результаты испытаний образцов, разрушившихся транскристаллически, а кружочками — результаты опытов, завершившихся интеркристаллическим разрушением. Очевидно, что в определенных интервалах времени и напряжений точки перегиба на рассматриваемом графике может и не быть.

Поскольку в логарифмических координатах график зависимости предела длительной прочности от времени является линейным, зависимость времени до разрушения от предела длительной прочности является степенной:

где А и т для определенного материала зависят от температуры и характера разрушения транскристаллического или интеркристаллического; а,. — произвольная величина напряжения (см. § 2).

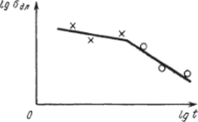

На рис. 6.2 в логарифмических координатах изображены графики зависимости предела длительной прочности от времени испытания до разрушения при различных температурах для сплава ХН70ВМТЮ (981.

Формула (6.1) устанавливает зависимость предела длительной прочности от времени разрушения для некоторого материала.

Рис. 6.1. Зависимость предела длительной прочности от времени испытания до разрушения.

Рис. 6.2. Кривые длительной прочности жаропрочного сплава на никелевой основе I98J: О —пределы длительной прочности, полученные при разрушении монотонно возрастающим напряжением

при определенной температуре. Для того чтобы отразить влияние на длительную прочность температуры, установить так называемые температурно-временные зависимости длительной прочности, были предложены различные температурно-временные параметры Я, являющиеся функциями предела длительной прочности. Это означает, что результаты испытаний на длительную прочность при различных температурах можно представить в виде одного графика зависимости предела длительной прочности от температурно-временного параметра Я.

Параметр Ларсона—Миллера [1251 имеет вид.

где Т— абсолютная температура; lg t—десятичный логарифм времени; с — постоянная материала.

Параметр Мэнсона—Хаферда [112] определяется формулой.

где Та и ta — постоянные материала.

С помощью параметра Мэнсона—Хаферда, содержащего две постоянные, можно лучше отразить экспериментальные результаты, чем с помощью параметра Ларсона—Миллера, в который включена только одна постоянная.

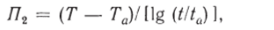

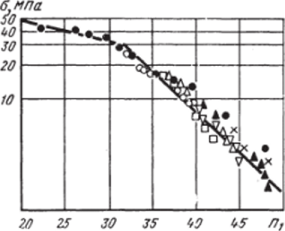

На рис. 6.3 изображена зависимость предела длительной прочности от параметра Ларсона—Миллера для коррозионностойкой стали [1251, а на рис. 6.4 — от параметра Мэнсона— Хаферда для двух марок нимоника [112 |.

Как следует из этих рисунков, для рассматриваемых материалов эксперименты подтвердили как температурно-временной параметр Ларсона—Миллера, так и параметр Мэнсона—Хаферда.

Одновременно с экспериментальным определением предела длительной прочности материала иногда устанавливают и оста;

Рис. 6.3. Зависимость предела длительной прочности от температурновременного параметра Ларсона— Миллера (125): ф—кратковременные испытания; о — 649° С,? — 740° С, Д — 760° С; V — 815° С. А — 871° С; X — 970° С.

![Зависимость предела длительной прочности от температурно-временного параметра Мэйсона—Хаферда [112].](/img/s/8/44/1405644_7.png)

Рис. 6.4. Зависимость предела длительной прочности от температурно-временного параметра Мэйсона—Хаферда [112]:

1 — нимоник 80А; 2 — нимомнк 90; О 3000 ч точную деформацию образца при разрыве. Она определяется как отношение остаточного удлинения при разрыве к первоначальной длине образца и в случае разрушения образца с образованием шейки представляет собой условную деформацию.

Очевидно, что эта величина является характеристикой пластичности материала, находящегося длительное время в напряженном состоянии при высокой температуре. Как следует из вышеизложенного, с уменьшением напряжения, т. е. с увеличением длительности пребывания металла при высокой температуре, остаточная деформация при разрыве уменьшается (охрупчивание материала).

На рис. 6.5 представлены графики зависимости остаточной деформации при разрыве от времени испытания до разрушения для сплавов трех марок (106]. Известны случаи разрыва образцов высоколегированных сталей при остаточной деформации, равной 1—2% [106].

Рассмотрим влияние концентрации напряжений на длительную прочность. Экспериментальные исследования показывают,.

![Зависимость остаточной деформации при разрыве от времени испытания до разрушения для сплавов трех марок [106].](/img/s/8/44/1405644_8.png)

Рис. 6.5. Зависимость остаточной деформации при разрыве от времени испытания до разрушения для сплавов трех марок [106].

Рис. 6.6. Зависимости предела длительной прочности от времени до разрушения, полученные при испытании образцов с концентратором (ф) и без концентратора (О) напряжений:

а — теплоустойчивая сталь, температура испытания 550е С [IIJ: б — жаропрочный сплав на никелевой основе, температура испытания 650° С [12].

что концентрация напряжений в условиях ползучести может вызвать как снижение, так и повышение длительной прочности в зависимости от материала образцов. На рис. 6.6 представлены приведенные в работах В. Н. Бойкова [11, 12] графики зависимости предела длительной прочности от времени для гладких образцов и образцов с концентратором напряжений, выполненных из теплоустойчивой стали и жаропрочного сплава на никелевой основе. Концентратором напряжений была глубокая выточка — несколько измененный, по рекомендации Г. В. Ужика, круговой гиперболический глубокий надрез Нсйбера. Как следует из этих графиков, для более хрупкой стали концентрация напряжений снижает длительную прочность, а для сплава с более высоким уровнем пластических свойств концентрация напряжений повышает длительную прочность. Однако прямая длительной прочности образцов с концентратором напряжений для сплава хотя и расположена выше прямой длительной прочности гладких образцов, но наклонена к ней. Следовательно, можно ожидать пересечения этих прямых и снижения длительной прочности при испытаниях большей продолжительности.

Объяснение различного влияния концентрации напряжений на длительную прочность в зависимости от материала образцов можно дать на основе анализа напряженного состояния в окрестности концентратора в условиях ползучести [121. На рис. 6.7 изображен примерный вид эпюр осевых окружных а, и радиальных ог напряжений в наименьшем поперечном сечении образца. Напряженное состояние точек в окрестности концентратора — трехосное растяжение. У материалов с низкими пластическими свойствами эпюры осевых и окружных напряжений имеют резкий подъем от средней части к периферии. Пики напряжений с течением времени сохраняются, что приводит к снижению прочРис. 6.7. Эпюры осевых (/), окружных (2) и радиальных (5) напряжений в точках наименьшего поперечного сечения образца с глубокой выточкой в начальный момент времени (сплошные линии) и после перераспределения напряжений в течение некоторого промежутка времени (штриховые линии).

ности надрезанных образцов по сравнению с гладкими. У материалов с более высоким уровнем пластических свойств пики напряжений меньше и с течением времени они уменьшаются. Трехосное растяжение в окрестности надреза затрудняет развитие деформации ползучести, и поэтому длительная прочность образцов с концентратором может быть выше, чем гладких.