Проверка правильности выбора режимов резания но паспорту станка

Следует иметь в виду, что в реальных условиях фактическая сила резания, а следовательно, и фактическое тяговое усилие станка будут больше расчетного из-за износа резца, неравномерности твердости обрабатываемого материала и других причин. Поэтому необходимо контролировать с помощью амперметра силу нагрузочного тока в двигателе, которая не должна превышать заданную графиком I = f (v) в соответствии… Читать ещё >

Проверка правильности выбора режимов резания но паспорту станка (реферат, курсовая, диплом, контрольная)

При выборе режимов резания по справочникам необходимо проверять возможность обеспечения расчетной составляющей Рг расч силы резания Р на реальном станке при заданной скорости рабочего хода стола. Допускаемое приводом станка усилие должно быть не меньше Рг расч (или расчетного суммарного значения в случае обработки заготовки двумя или несколькими резцами). Допускаемая станком составляющая Ргдопсилы резания определяется по следующей формуле:

где QT — тяговое усилие станка, приложенное со стороны привода стола в направлении рабочего хода и параллельно движению стола; QTp — часть тягового усилия станка, теряемого на преодоление сил трения на поверхности направляющих под воздействием веса стола 6'ст, приведенного в паспорте станка, и обрабатываемого изделия Сизд, QTp=/тр (Gcr + Сизд); k — коэффициент, учитывающий действие других составляющих сил резания — Ру и Рх, которые влияют на возникновение дополнительных сил трения на поверхности направляющих (при общепринятом для острозаточенных резцов соотношении составляющих сил резания Р2: Ру: Рх = 1: 0,5: 0,3 коэффициент k = 1,07); /гр — коэффициент трения на поверхности направляющих, принятый для случая перемещения текстолита по чугуну равным 0,15—0,18.

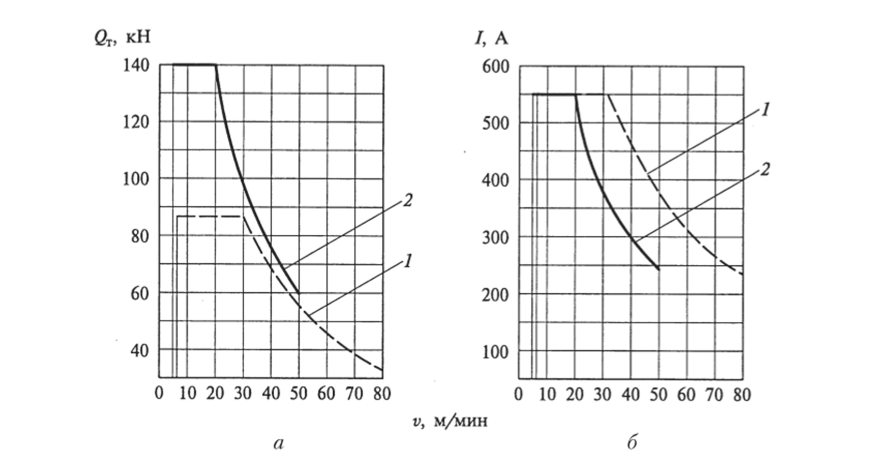

Тяговое усилие изменяется в зависимости от скорости движения стола, непостоянно на различных скоростях движения стола. Его наибольшее значение определяется по графику qt=f (v), прилагаемому в каждом руководстве по эксплуатации станка.

Скорости резания при строгании пазов и отрезании заготовок из стали и чугуна.

Подача, мм/дв.х. | Скорость резания, м/мин. | |||||||

на продольно-строгальных станках. | на поперечно-строгальных станках. | |||||||

резцами из быстрорежущей стали при обработке конструкционной, углеродистой, хромистой стали с <�твр = 650 МПа. | при обработке серого чугуна твердостью 190 Н В резцами. | резцами из быстрорежущей стали при обработке конструкционной, углеродистой, хромистой стали с свр =. = 650 МПа. | при обработке серого чугуна твердостью 190 НВ резцами. | |||||

Поковка, прокат. | Отливка. | Из быстрорежущей стали. | из твердого сплава ВК8. | Поковка, прокат. | Отливка. | Из быстрорежущей стали. | из твердого сплава ВК8. | |

0,12. | 24,8. | 22,3. | 22,2. | 34,3. | 19,8. | 17,8. | 17,8. | 27,5. |

0,18. | 18,9. | 19,2. | 29,7. | 15,1. | 13,6. | 15,3. | 23,5. | |

0,25. | 15,2. | 13,9. | 16,6. | 25,6. | 12,5. | 11,4. | 13,3. | 20,5. |

0,3. | 13,6. | 12,2. | 15,4. | 23,9. | 10,9. | 10,1. | 12,3. | 19,1. |

0,45. | 10,5. | 9,5. | 12,9. | 8,4. | 7,7. | 10,3. | ||

0,6. | 8,6. | 7,7. | 11,8. | 18,2. | 6,9. | 6,2. | 9,4. | 14,4. |

0,75. | 7,4. | 6,7. | 10,4. | 16,3. | 6,1. | 5,3. | 8,4. | 13,3. |

0,9. | 6,4. | 9,9. | 15,3. | 5,3. | 4,7. | 7,9. | 12,3. | |

На продольно-строгальном станке мод. 7216 с чугунными направляющими, по которым перемещается стол весом 100 кН (стол имеет накладные направляющие из текстолита с коэффициентом трения /тр = 0,18), будет обрабатываться изделие из стали с <�ти = 550 МПа весом (7ИЗЛ = 45 кН одновременно тремя резцами с пластинами из стали Р9, ф = 45°, ф' = 15°).

Назначаем период стойкости резца Т= 120 мин. Обработка будет производиться с глубиной резания t = 8 мм и подачей 52х — 1,1 мм/дв.х.

По табл. 11.9 выбираем рекомендуемую скорость резания ?;табл = 18,6 м/мин.

С учетом поправочного коэффициента на механические свойства обрабатываемого материал скорость резания.

Силу резания Р2 на один резец вычислим по формуле.

Сила резания Р2 составляет 18 кН, следовательно, ее суммарная величина при работе тремя резцами Р2 расч = 18 • 3 = 54 кН.

Для резцов другой геометрии можно воспользоваться справочными данными [1).

Теперь находим.

после чего определяем расчетное тяговое усилие Q, расч, обеспечивающее привод стола для преодоления заданной силы резания Р2 расч:

После подстановки соответствующих исходных данных получаем.

Из графика зависимости тягового усилия от скорости рабочего хода (рис. 11.2, а) находим, что при его скорости 25,4 м/мин тяговое усилие во II диапазоне скоростей составляет 115 кН. Таким образом, тяговое усилие станка при выбранном режиме превышает расчетное на небольшую величину.

Следует иметь в виду, что в реальных условиях фактическая сила резания, а следовательно, и фактическое тяговое усилие станка будут больше расчетного из-за износа резца, неравномерности твердости обрабатываемого материала и других причин. Поэтому необходимо контролировать с помощью амперметра силу нагрузочного тока в двигателе, которая не должна превышать заданную графиком I = f (v) в соответствии с выбранным диапазоном скоростей (рис. 11.2, б). В каждом руководстве по эксплуатации продольно-строгального станка имеется такой график.

Рис. 11.2. Графики зависимости тягового усилия (а) и допустимых токовых нагрузок (б) от скорости рабочего хода стола станка для продольнострогального станка мод. 7216:

- 1 — для I диапазона скоростей (6,5—80 м/мин);

- 2 — для II диапазона скоростей (4—50 м/мин)