Конструкции синхронных машин

Обмотка статора — трехфазпая, двухслойная стержневая с транспозицией проводников. В турбогенераторах мощностью свыше 500 МВт применяется шестифазная обмотка. Изоляция стержней обмотки статора выполняется или из микаленты, компаундированной изоляционными лаками, или из термореактивпой изоляции типа слюдотерм. Изоляция типа слюдотерм изготовляется из предварительно пропитанных эпоксидными составами… Читать ещё >

Конструкции синхронных машин (реферат, курсовая, диплом, контрольная)

Конструкция мощных синхронных машин в первую очередь определяется частотой вращения. Нсявнонолюсныс синхронные машины — турбогенераторы изготовляются с частотой вращения 3000 об/мин в двухполюсном исполнении (р = 1) и 1500 об/мин в четырехполюсном исполнении (р = 2). В синхронных машинах с большим числом полюсов — гидрогенераторах — применяется явнополюспая конструкция ротора.

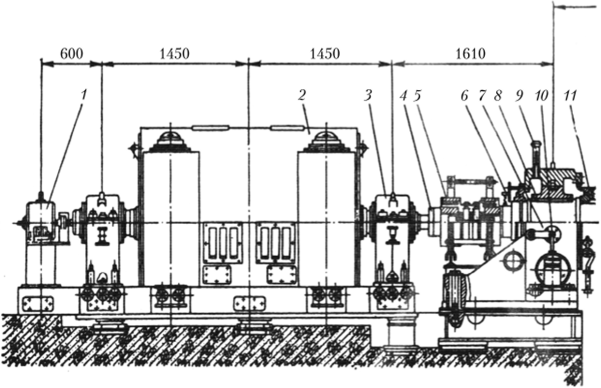

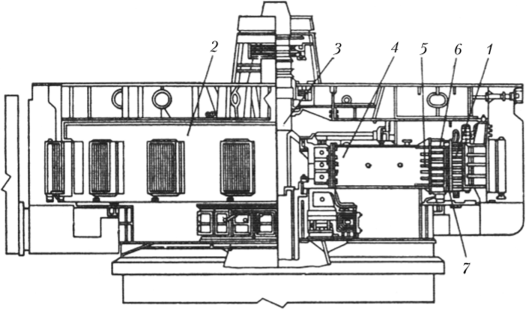

На рис. 4.6 представлен разрез турбогенератора ТВВ-200−2 ЛПЭО «Электросила», мощность 200 000 кВт, па напряжение 20 кВ, cos ф = 0,85. Турбоагрегат состоит из нескольких машин, соединенных между собой муфтами. Ротор турбогенератора соединяется муфтой с ротором паровой турбины. Таким образом, получается единый блок паровая турбина — турбогенератор.

Ротор турбогенератора изготовляется из цельных поковок специальной стали, обеспечивающей хорошие магнитные характеристики и механическую прочность при всех режимах работы турбогенератора. Ротор состоит из утолщенной части — бочки ротора и хвостовиков. На роторе находятся контактные кольца, с помощью которых па ротор подается постоянный ток. На роторе укреплен также центробежный вентилятор для охлаждения лобовых частей обмотки возбуждения. Лобовые части обмотки возбуждения закрепляются бандажами из прочной немагнитной стали.

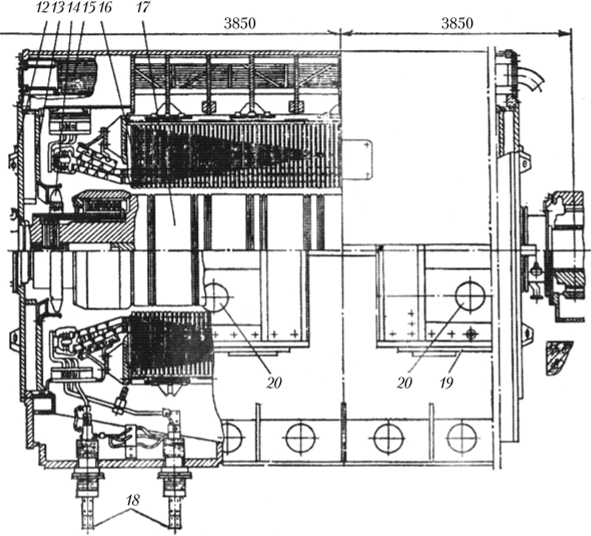

На наружной поверхности бочки ротора (рис. 4.7) фрезеруются пазы прямоугольной или трапецеидальной формы 1, в которые укладывается распределенная обмотка возбуждения. Обмотка занимает примерно 2/з поверхности ротора. Оставшаяся часть зубцовой зоны образует большие зубцы магнитопровода 2. На больших зубцах могут располагаться пазы без обмотки или в этой зоне пазы не фрезеруются.

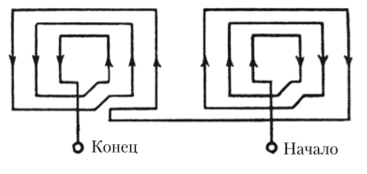

Обмотка ротора состоит из группы катушек различной длины и ширины. Катушки наматывают полосовой медыо. В крупных турбогенераторах применяют медь, легированную серебром, обладающую повышенной механической прочностью. Схема соединений катушек ротора показана на рис. 4.8.

Выполнение обмотки ротора зависит от системы охлаждения. В турбогенераторах применяется косвенное охлаждение, непосредственное внутреннее охлаждение водородом или водой. При непосредственном внутреннем охлаждении проводники имеют внутренние каналы, по которым проходит водород или вода. Тепло от меди отбирается непосредственно водородом или водой и отводится из активной зо;

Рис. 4.6. Турбогенератор ТВВ-200−2:

1 — тахогенератор; 2 — возбудитель; 3 — подшипник; 4 — муфта; 5 — контактные кольца; 6 — токосъемник вала; 7 — корпус подшипника; 8 — вкладыш; 9 — термометр на подшипнике; 10 — термометр на сливе масла; 11 — уплотнение вала; 12 — щит наружный; 13 — щит вентилятора; 14 — вентилятор; 15 — газоохладитель; 16 — статор; 17 — ротор; 18 — высоковольтные выводы; 19 — плиты фундаментальные; 20 — рым-лапы ны машины. При косвенном охлаждении тепловая энергия проходит через изоляцию обмотки, а затем отдается стальным частям машины и водороду, заполняющему внутренний объем турбогенератора. В настоящее время косвенное охлаждение применяется в турбогенераторах мощностью до 100 МВт.

В турбогенераторах применяются в основном внутреннее водяное охлаждение обмоток статора и внутреннее водородное охлаждение обмоток ротора. С такой схемой охлаждения выпускаются турбогенераторы серии ТВ В вплоть до мощности 1200 МВт. Изготовлены и находятся в эксплуатации турбогенераторы с внутренним водяным охлаждением обмоток статора, ротора и магнитопровода.

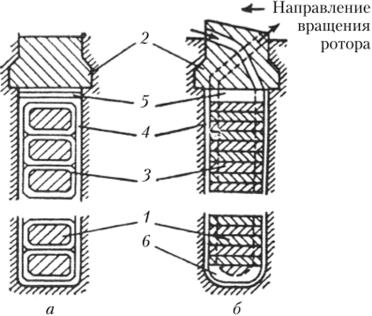

При косвенном охлаждении секции обмотки ротора 1 (рис. 4.9, а) закрепляются в пазу клипом 2 из дюралюминия повышенной прочности, стали или бронзы. Витковая изоляция 3 выполняется из миканитовых прокладок, закрепленных стеклолентой. Корпусной изоляцией 4 являются пазовые коробки из миканита или стеклянной ткани. Коробка имеет защитную оболочку из тонкого листа стали.

Рис. 4.6 (окончание).

Рис. 4.7. Расположение пазов на роторе турбогенератора.

Рис. 4.8. Схема обмотки возбуждения.

Перед заклиновкой обмотки в паз поверх коробки укладывается миканитовая прокладка 5.

При непосредственном водородном охлаждении витки обмотки возбуждения имеют каналы, а клинья выступают над бочкой ротора и имеют отверстия, через которые из зазора водород поступает в каналы обмотки и выбрасывается в зазор (рис. 4.9, б). В турбогенераторах с непосредственным водородным охлаждением витковая изоляция выполняется из стеклоткани, армированной снаружи стальной прокладкой. На дно паза укладывается стеклотекстолитовая прокладка с каналами для прохождения газа 6. Под клин устанавливается прокладка с каналами, через которые газ входит и выбрасывается из пазовой части.

Рис. 4.9. Выполнение обмоток ротора при косвенном (а) и непосредственном внутреннем (б) охлаждении.

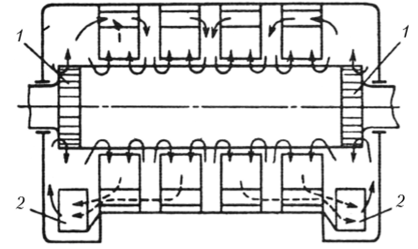

Рис. 4.10. Схема многоструйной радиальной системы охлаждения.

Циркуляция водорода внутри машины осуществляется за счет забора водорода в зоне впуска газа и выброса его в горячей зоне. Газ направляется заборниками внутрь обмотки и, пройдя до дна паза по наклонным каналам, снова выбрасывается в зазор. Многоструйная радиальная система непосредственного охлаждения магнитопровода статора и обмотки ротора водородом, совмещенная с жидкостным непосредственным охлаждением обмотки статора, позволяет разрабатывать турбогенераторы предельной мощности (рис. 4.10). Лобовые части обмотки статора дополнительно охлаждаются вентиляторами 1, помещенными на роторе. Горячий газ охлаждается в воздухоохладителях 2.

Лобовые части обмотки ротора испытывают большие напряжения, их надежное крепление имеет важное значение доя надежной работы турбогенератора. Крепление лобовых частей обмотки ротора 1 показано на рис. 4.11. Роторные немагнитные бандажные кольца 2 насажены на полуэластич;

Рис. 4.11. Лобовые части обмотки ротора ные центрирующие кольца 3 и центрирующие заточки 4 на бочке ротора. Между бандажами и заточкой на бочке ротора установлена изоляция, препятствующая замыканию токов, которые наводятся на поверхности бочки ротора во время несимметричных режимов работы генератора. Опрессовка лобовых частей и заклиповка ротора производятся специальными гидравлическими приспособлениями.

Ток возбуждения подается токоподводящим устройством, состоящим из траверсы с несколькими десятками щеткодержателей и щеток. Щетки скользят по контактным кольцам со спиральными канавками. Спиральные канавки предназначены для срыва воздушного клина между кольцами и щетками. Охлаждение контактных колец и щеточного аппарата турбогенераторов мощностью до 300 000 кВт осуществляется самовентиляцией через аксиальные отверстия в кольцах. В турбогенераторах большой мощности охлаждение контактных колец и щеточного аппарата осуществляется центробежными вентиляторами, насаженными на вал ротора.

После сборки ротор подвергают динамической балансировке. Ротор испытывают при повышенной частоте вращения в специальной разгонобалансировочной установке.

Статор турбогенератора состоит из сердечника — магнитопровода с прямоугольными пазами, двухслойной обмотки и корпуса, в котором помещается сердечник с обмоткой. Сердечник статора собирают из листов электротехнической стали. Вдоль оси статор разделен вентиляционными каналами. Крайние пакеты сердечника статора укреплены нажимными плитами.

Обмотка статора — трехфазпая, двухслойная стержневая с транспозицией проводников. В турбогенераторах мощностью свыше 500 МВт применяется шестифазная обмотка. Изоляция стержней обмотки статора выполняется или из микаленты, компаундированной изоляционными лаками, или из термореактивпой изоляции типа слюдотерм. Изоляция типа слюдотерм изготовляется из предварительно пропитанных эпоксидными составами стеклослюдинитовых лент. Весь процесс изготовления изоляции, состоящий из наложения, опрессовки и запечки, механизирован. Изоляция слюдотерм обладает высокими изоляционными и механическими свойствами, что обеспечивает надежность машин в эксплуатации.

Напряжение на обмотке статора турбогенераторов мощностью 800−1200 МВт — 2024 кВ. '.

Корпуса статоров — сварные, газонепроницаемые, в турбогенераторах мощностью до 200 МВт — неразъемные. Корпуса турбогенераторов мощностью 300 МВт и выше — разъемные в поперечном направлении.

Для уменьшения передачи на корпус и фундамент 100-периодиых колебаний сердечников в турбогенераторах 150 МВт и выше обеспечивается упругая связь сердечника с корпусом статора.

Обмотка статора турбогенераторов мощностью свыше 200 МВт имеет внутреннее водяное охлаждение. Стержни обмотки имеют каналы, в которые через головки, расположенные в лобовых частях, дистиллированная вода поступает в обмотку.

Подача воды в токоведущие части осуществляется насосами, а отвод тепла от нагретой воды — теплообменными аппаратами. Вода проходит вакуумную обработку и очистку в соответствующих аппаратах. Предусматривается контроль за температурой, расходом, электрической проводимостью и давлением воды.

Система водородного охлаждения также замкнутая и снабжена системой контроля.

Система маслоснабжения обеспечивает непрерывную подачу масла в уплотнения вала. Система предусматривает очистку и охлаждение масла, а также автоматическое поддержание заданного перепада давлений между маслом и газом в уплотнениях вала турбогенератора. Масляные уплотнения обеспечивают надежную работу турбогенераторов при давлении водорода до 5105 Па.

В турбогенераторах предусмотрен контроль температуры активной стали, обмотки статора, вкладышей уплотнений и подшипника, холодного и горячего газов, масла и воды. Приборы ведут непрерывную запись теплового состояния турбогенератора и возбудителя, а также сигнализируют о превышении допустимых температур в контролируемых точках.

Явнополюсная конструкция ротора используется в мощных многополюсных синхронных машинах — гидрогенераторах. В настоящее время крупнейшими являются гидрогенераторы Красноярской ГЭС мощностью 500 МВт, U = = 15,75 кВ, п = 93,8 об/мин, coscp = 0,85 и Саяно-Шушенской ГЭС мощностью 640 МВт, U = 15,75 кВ, п = 142,5 об/мин, cos ф = 0,85.

Гидрогенераторы — машины индивидуального исполнения, имеющие большое многообразие конструктивных ре;

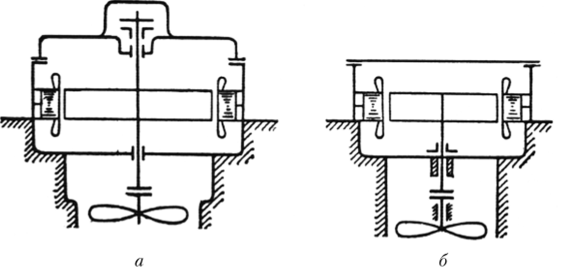

Рис. 4.12. Конструкции вертикальных гидрогенераторов подвесного (а) и зонтичного (б) типа шений. Наибольшее распространение получили вертикальные гидрогенераторы подвесного типа, вертикальные гидрогенераторы зонтичного типа (рис. 4.12, а, б) и горизонтальные гидрогенераторы капсульного типа.

Вертикальные гидрогенераторы подвесного типа обычно применяются в высокоскоростных агрегатах. Такой тип машин обеспечивает большую механическую устойчивость работы агрегатов. Гидрогенераторы подвесного типа выполняются с одним направляющим подшипником, встроенным в верхнюю крестовину. Могут быть выполнены гидрогенераторы с двумя направляющими подшипниками. В этом случае устанавливается нижняя крестовина, в которую встраивается второй подшипник.

Самой мощной машиной подвесного типа является гидрогенератор для Братской ГЭС мощностью 225 МВт, U = = 15,7 кВ, п = 125 об/мин, coscp = 0,85. Нагрузка на подпятник 1,4−10' Н.

Вертикальные гидрогенераторы зонтичного типа изготовляются обычно для тихоходных гидроагрегатов. Этот тип машин экономичен и удобен при монтаже. В этой конструкции нет грузонссущей крестовины, а се заменяет конусообразная опора для подпятника, устанавливаемая на крышке турбины. При этом снижаются высота и масса гидрогенератора.

Гидрогенераторы для Красноярской и Саяно-Шушенской ГЭС — зонтичного типа.

Предельная мощность гидрогенераторов лимитируется мощностью гидростанции. В Китае на реке Янцзы введена в эксплутацию крупнейшая в мире ГЭС «Три ущелья» мощ;

ностыо 18 200 МВт, на которой будут установлены 32 гидрогенератора по 700 МВт каждый.

Гидрогенераторы капсульного типа — малогабаритные герметизированные машины, работающие непосредственно в потоке воды. Они применяются на низконапорных русловых или приливных гидростанциях. Применение таких агрегатов позволяет получить экономию капиталовложений за счет упрощения гидротехнических сооружений.

В капсульных гидрогенераторах применяется система полного водяного охлаждения статора и ротора. Капсульные гидрогенераторы для Саратовской ГЭС имеют мощность 45 МВт, U = 6,3 кВ, п = 75 об/мин, cos (р = 0,85, нагрузка на подпятник 0,75−107 Н. Капсульный гидрогенератор для Череповецкой ГЭС имеет мощность 20 МВт, U = 3,15 кВ, п = 93,8 об/мин, cos ф = 0,95, нагрузка на подпятник 0,3 107 Н. Гидрогенераторы трехфазного напряжения выпускаются серий СВ — синхронные вертикальные гидрогенераторы с косвенным воздушным охлаждением обмоток статора и ротора; СВФ — синхронные вертикальные гидрогенераторы с непосредственным водяным охлаждением обмотки статора и форсированным воздушным охлаждением обмотки ротора; СГКВ — синхронные горизонтальные капсульные гидрогенераторы с непосредственным охлаждением обмоток статора и ротора водой.

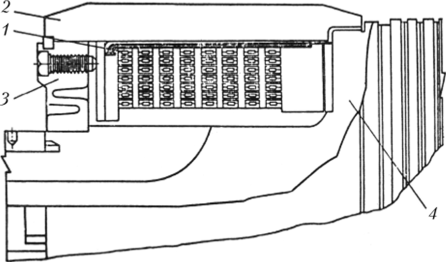

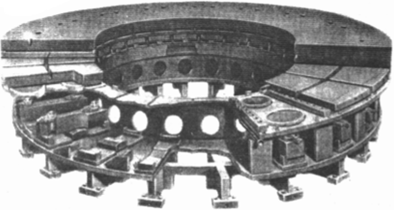

На рис. 4.13 дан разрез гидрогенератора завода «Электросила» для ГЭС «Джердап — Железные ворота» (Румыния) мощностью 171 МВт, п = 71,5 об/мин, нагрузка на подпятник 3,5- 107Н.

Статор гидрогенератора 1 имеет диаметр несколько метров, поэтому собирается из сегментов. Сегменты выполняются из листов высоколегированной холоднокатаной электротехнической стали толщиной 0,35 и 0,5 мм. При шихтовке и опрессовке активной стали применяются специальные гидравлические прессы, создающие необходимое давление на сердечник.

На наружной поверхности листов имеются выемки, с помощью которых осуществляется крепление пакетов магнитопровода к корпусу статора 2. Для уменьшения реактивной мощности, необходимой для создания поля, листы одного слоя перекрываются листами другого слоя и, следовательно, как в трансформаторах, зазоры между листами перекрываются листами другого слоя.

Корпуса статоров гидрогенераторов сварные. В тихоходных машинах корпуса выполняются цилиндрическими,.

Рис. 4.13. Разрез гидрогенератора.

а корпуса быстроходных машин — многогранные. В зависимости от габаритов машины для удобства транспортировки корпуса статоров делают разъемными на два —четыре — шесть — восемь секторов.

Пазы магнитопровода — открытые. В гидрогенераторах в основном применяется трехфазпая двухслойная волновая стержневая обмотка. Для некоторых серий гидрогенераторов с водяным охлаждением статорной обмотки применяется однослойная стержневая обмотка. Стержни изготовляются и чередующихся сплошных и полых элементарных проводников. Подвод и отвод воды к стержням осуществляется через специальные наконечники.

Для уменьшения добавочных потерь в катушечных обмотках транспонируются выводные концы катушек и межгрупповые соединения. В стержневых обмотках транспонируются элементарные проводники. На проводники обмотки статора при переходных процессах при пуске или коротких замыканиях действуют значительные усилия. Необходимо тщательное крепление лобовых частей обмоток. Лобовые части обмотки укрепляются с помощью дистанционных распорок и бандажных колец, к которым лобовые части кренятся прочным шнуром. В пазах стержни обмотки укрепляются клиньями из изоляционных материалов.

Для стержневых обмоток гидрогенераторов в последнее время применяется термореактивная изоляция типа слюдотерм, монолит и т. п.

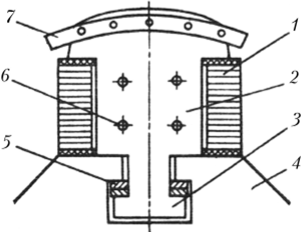

Ротор гидрогенератора (см. рис. 4.13) состоит из следующих основных частей: вала 3, остова ротора 4, обода ротора 5, сердечника полюса 6, катушки обмотки возбуждения 7 и демпферной обмотки.

Рис. 4.14. Полюс статора гидрогенератора.

Постоянный поток возбуждения замыкается в роторе по полюсам и ободу ротора. Полюсы могут выполняться массивными или шихтованными из листов стали, толщина которых определяется технологией изготовления и может составлять 1,5—3 мм. Обод (ярмо ротора) гидрогенераторов небольшого диаметра обычно выполняется массивным из стальной поковки, при больших диаметрах — из листового проката.

Катушка возбуждения 1 (рис. 4.14) надевается на сердечник полюса 2, который с помощью Т-образных хвостов 3 укрепляется на ободе ротора 4. Крепление осуществляется двумя парами встречных стальных клиньев 5. Листы сердечника полюса стягиваются шпильками 6. На полюсных наконечниках имеются пазы, в которых расположены стержни демпферной обмотки 7. Стержни с торцов замыкаются сегментами, к которым привариваются стержни короткозамкнутой обмотки.

Обмотки возбуждения при косвенном воздушном охлаждении наматываются из медной полосы специального профиля с развитой поверхностью охлаждения. При форсированном воздушном охлаждении обмотка возбуждения выполняется из меди специального профиля с поперечными каналами. При водяном охлаждении катушка обмотки возбуждения изготовляется из полой меди, намотанной в несколько рядов.

Изоляция полюсов роторов крупных гидрогенераторов выполняется из отдельных элементов на основе слоистого пластика — стсклоасботскстолита с высокой нагревостойкостыо и механической прочностью.

Во избежание деформаций в быстроходных машинах между полюсами устанавливаются распорки. Центробежные силы лобовых частей обмотки возбуждения воспринимаются козырьком нажимной щеки полюса, которая крепится с торца сердечника полюса и является крайним листом полюса.

Обод ротора крепится к остову ротора. При больших диаметрах ротора применяются лучеобразные остовы с объемными спицами, имеющими двутавровое или коробчатое сечение. В быстроходных гидрогенераторах остовы роторов выполняются из кованых дисков, насаживаемых на вал с натягом, обеспечивающим передачу вращающего момента. Конструкция остова в виде сварного барабана, состоящего из втулки и дисков, применяется обычно при диаметрах ротора, не превосходящих 5 м.

Валы роторов гидрогенераторов изготовляются из высоколегированной стали с повышенными механическими свойствами. Для обработки валов применяется станочное оборудование, позволяющее производить с высокой точностью обработку валов длиной до 20 м и диаметром до 4 м.

На роторе расположены контактные кольца. С помощью колец и щеток от возбудителя на ротор подается постоянный ток. Возбудитель находится в верхней части гидрогенератора.

При сбросе нагрузки ротор гидрогенератора разгоняется до угонной скорости. Механическая прочность ротора рассчитывается по угонной скорости.

Подпятник является одним из важнейших узлов гидрогенератора. Подпятник воспринимает действующие на вал ротора вертикальные усилия, достигающие в мощных тихоходных гидрогенераторах 3,5−107 Н. Наиболее распространенным типом подпятника является подпятник с самоустанавливающимися сегментами. Подпятники имеют однорядное и двухрядное исполнение. Подпятники мощных гидрогенераторов изготовляются двухрядными с балансирной связью между рядами сегментов (рис. 4.15).

Рис. 4.15. Подпятник с самоустанавливающимися сегментами.

Подпятники должны работать при жидкостном трении. Между трущимися поверхностями образуется масляная пленка толщиной 0,04—0,08 мм. Непременным условием образования жидкостного трения является самоустановка сегментов под некоторым углом к поверхности трения вращающегося диска. Клиновидный зазор между баббитовой поверхностью сегмента трения и зеркальной поверхностью вращающегося диска обеспечивает работу подпятника при жидкостном трении.

Сегменты и диск подпятника находятся в масляной ванне. Масло нс только обеспечивает жидкостное трение в подпятнике, но и является охлаждающей средой. Для усиления охлаждения подпятника предусматриваются циркуляция масла и охлаждение его в маслоохладителях.

Радиальные усилия ротора воспринимаются направляющими подшипниками. В гидрогенераторах устанавливают один или два направляющих подшипника. Установка одного направляющего подшипника возможна благодаря жесткому фланцевому соединению валов гидрогенератора и турбины. Вторым направляющим подшипником является направляющий подшипник гидравлической турбины. Конструкция подшипников позволяет осуществлять регулировку сегментов при центровке агрегата.

Конструкция синхронных компенсаторов и мощных синхронных двигателей принципиально не отличается от конструкции неявнополюсных и явнополюсных синхронных генераторов. Конструкции двигателей небольшой мощности рассматриваются в параграфах 4.15 и 4.23.