Механические методы снижения остаточных напряжений

Одним из эффективных способов уменьшения остаточных напряжений в металлоизделиях и, в частности, в холоднодеформированных трубах является применение ультразвуковых колебаний. Установлено, что использование ультразвуковых колебаний при безоправочном и оправочном волочении труб уменьшает остаточные напряжения на 16…30% [5J. Этот способ воздействия на остаточные напряжения с целью их уменьшения… Читать ещё >

Механические методы снижения остаточных напряжений (реферат, курсовая, диплом, контрольная)

Как уже отмечалось, разгрузка изделий по остаточным напряжениям при термической обработке любого вида происходит в результате развития локальных пластических деформаций. Если остаточные напряжения значительно меньше предела текучести, то они релаксируют достаточно медленно за счет ползучести. Во многих случаях для более полного и быстрого уменьшения остаточных напряжений используют различные временные нагрузки изделия, которые, суммируясь с остаточными напряжениями, вызывают пластическую деформацию во всем изделии или в отдельных его участках. К самым старым способам создания временных перегрузок относится принудительная вибрация и остукивание со всех сторон чугунных отливок. Эти простые приемы весьма эффективно предотвращают коробление. Для стабилизации размеров чугунных отливок можно применять также временное статическое нагружение. Так, для правки профилей из алюминиевых сплавов используют растяжение на 1…3% на правильно-растяжных машинах. При этом частично снижаются остаточные напряжения, возникшие после прессования или закалки [2].

В отличие от внешних постоянных напряжений остаточные напряжения могут снижаться и перераспределяться по объему твердого тела под воздействием циклических нагрузок. При циклическом (в частности, знакопеременном) нагружении возникают локальные пластические деформации, которые изменяют первоначальные значения остаточных напряжений. Следует иметь в виду, что предел упругости при циклических нагрузках ниже, чем при статических в соответствии с эффектом Берстоу [7]. Это в равной мере относится к растягивающим и сжимающим напряжениям, но отмечается, что предел упругости при сжатии несколько выше, чем при растяжении. В случаях, когда пластическая деформация, вызванная переменными напряжениями, превышает первоначальную остаточную деформацию, в детали может наблюдаться даже изменение знака остаточных напряжений [7]. Биргер И. А. полагает, что уменьшение остаточных напряжений особенно интенсивно происходит при первых циклах нагружения, а затем стабилизируется. В одних работах отмечается, что интенсивное падение остаточных напряжений наблюдается до 3…5−103 циклов, в других — 1,35−106 и 2,37−106 циклов.

Снижение напряжений наблюдается в большей степени для материатов с относительно низкими значениями предела текучести, например для низкоуглсродистых сталей. При объемной схеме напряженного состояния остаточных напряжений и напряжений от внешних переменных нагрузок снижение остаточных напряжений незначительно, так как пластическая деформация в этих условиях стеснена.

Если суммарные напряжения, остаточные и переменные, не превосходят предела упругости материала, то остаточные напряжения мало изменяются при действии переменных циклических напряжений.

Вибрационную обработку можно рассматривать как переменное циклическое нагружение. Установки для снижения остаточных напряжений методом вибрации частотой до 100 Гц в настоящее время уже выпускаются серийно.

Действие установки основано на том, что напряжения на границах зерен и в решетке, возникновение которых можно объяснить образованием дислокаций и дефектами кристаллической решетки, гасятся вибрационными колебаниями. Внутреннее трение возникает в местах с большими остаточными напряжениями и обусловливает высокое локальное энергетическое состояние, в результате чего становится возможным смещение дислокаций к границам зерен и происходит незначительная диффузия атомов, что в свою очередь приводит к релаксации остаточных напряжений. При этом снижается энергия, необходимая для вибрации.

Методом вибраций можно обрабатывать также и те заготовки, которые согласно требованиям технических условий нельзя подвергать термической обработке для снятия остаточных напряжений. Колебания в металлической решетке затухают не равномерно, а преимущественно в тех участках, где вследствие дефектов решетки проявляется неоднородность напряжений и затруднено распространение чисто упругих колебаний. Поэтому в местах образования дислокаций наблюдается повышение уровня энергии, в результате чего эти дислокации и поля напряжений перемещаются таким образом, что происходит снятие остаточных напряжений.

Так как остаточные напряжения вызывают затухание колебаний, а связанные с этим затраты энергии компенсируются энергией, сообщаемой при вибрации, вызываемой работой двигателя, по расходу электрической энергии можно судить об изменении напряженного состояния. Если расход электрической энергии уменьшается, можно сделать вывод о снятии остаточных напряжений.

Так как вибрация ведет только к релаксации напряжений, без местного пластического течения, то в результате не происходит никаких изменений геометрических размеров заготовки. Вибрация не оказывает никакого воздействия на предел текучести и прочности материала [5].

Вибрационные методы могут быть эффективно использованы для снятия остаточных напряжений в металлических деталях больших габаритов и веса, имеющих замкнутый контур типа колец, оболочек, труб и т. п. В патенте [103], в частности, предлагается возбуждать вибрацию в нескольких точках детали на резонансной частоте последовательно по периметру детали. При этом каждое последующее место возбуждения вибрации следует располагать в узле колебаний предыдущей точки возбуждения. Если колебания резонансной частоты возбуждаются только в двух, например диаметрально расположенных точках контура оболочек, то наблюдается неравномерное снятие остаточных напряжений по периметру сечения. Изделие, вибрируя на первой собственной частоте и деформируясь при этом, принимает соответствующую форму, при которой по длине сечения возникают четыре пучности и четыре узла. В пучностях снижение остаточных напряжений максимально, в узлах — минимально или близко к нулю, потому что металл сечения детали в узле практически не деформируется, так как в этих точках перемещения минимальны и изгибающий момент отсутствует.

Одним из эффективных способов уменьшения остаточных напряжений в металлоизделиях и, в частности, в холоднодеформированных трубах является применение ультразвуковых колебаний. Установлено, что использование ультразвуковых колебаний при безоправочном и оправочном волочении труб уменьшает остаточные напряжения на 16…30% [5J. Этот способ воздействия на остаточные напряжения с целью их уменьшения осуществляется совместно с основным технологическим процессом волочения, прокатки и т. п. Исследования проводились на трубах из сталей 10, 20 и 12X18 Н10 Т после однократного и многократного волочения с ультразвуковыми колебаниями и без них.

Безоправочное волочение труб со скоростью 0,67 м/с осуществлялось на линейном стане. Ультразвуковые колебания от генератора УЗГ-2— 10 через волновод передавались на волоку, помещенную в пучность колебаний продольной стоячей волны. Амплитуда колебаний варьировалась в пределах 0,02…0,05 мм. Скорость распространения волны во всех случаях была больше скорости волочения.

При безоправочном волочении с наложением ультразвукового контроля (УЗК) трубы готовили по обычной технологии: забивка головок, отжиг, травление, промывка, нейтрализация, промывка, омеднение, фосфатирование. При оправочном волочении ультразвуковые колебания подводили на оправку от одного и двух преобразователей типа ПМС-15 А-18 через концентратор. Электрическая мощность преобразователей составила соответственно 4,5 и 9 кВт. Амплитуда колебаний на торце оправки менялась в пределах 0,015…0,05 мм (по результатам измерения виброметром типа УБВ-2 М).

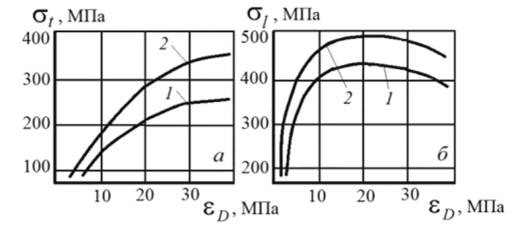

Для сталей 10 и 20 тангенциальные и осевые остаточные напряжения уменьшаются на 80… 100 МПа при волочении с применением ультразвуковых колебаний (см. рис. 44). Если учесть, что после безоправочного волочения часто образуются продольные силы трения в результате действия тангенциальных остаточных напряжений, то можно заключить, что волочение с ультразвуком резко уменьшает неравномерность деформации и позволяет увеличить предельно допустимые коэффициенты вытяжки.

Рис. 44. Остаточные тангенциальные а, — а и продольные а, — б напряжения после безоправочного волочения труб из стали 10—20 с наложением ультразвуковых колебаний (/) и без них (2).

По своей величине тангенциальные напряжения значительно превосходят продольные — в среднем на 400 МПа.

При многократном волочении зависимость напряжений от степени деформации более сложная. Отсутствует четко выраженный максимум, остаточные напряжения интенсивно нарастают в области высоких (более 45%) обжатий по диаметру. Увеличение остаточных напряжений при нарастании деформаций приводит к увеличению количества разрушившихся труб. При волочении с ультразвуком растрескивание труб существенно уменьшается. Разрушение всех труб, протянутых с УЗК, можно ожидать лишь при обжатии по диаметру более 80%.

Таким образом, применение ультразвуковых колебаний при безоправочном волочении труб дает возможность значительно повысить разовые и суммарные деформации без увеличения опасности задержанного разрушения протянутых труб от остаточных напряжений.

В противоположность термической обработке применение поверхностной деформации не устраняет остаточные напряжения, а создает в поверхностном слое сжимающие напряжения, которые значительно повышают надежность и долговечность металлопродукции. При этом резко сокращаются трудозатраты, количество необходимого оборудования, число технологических операций, поскольку часто процесс регулирования остаточных напряжений совмещается с последней операцией изготовления изделий.

При дробеструйной обработке или обкатке поверхности роликами в поверхностных слоях возникают сжимающие остаточные напряжения. Раздавливание поверхностного слоя приводит к увеличению линейных размеров элементов поверхности, и в поверхностном слое образуется однородное поле сжимающих остаточных напряжений [7]. Эти напряжения уравновешиваются небольшими по величине растягивающими напряжениями в центральных объемах изделия. Сжимающие поверхностные напряжения, близкие по величине к пределу текучести, могут распространяться на глубину 1 …2 мм.

Для гладких образцов при изгибе и кручении предел выносливости после накатки или обдувки дробью может быть увеличен на 10…30%. Поверхностное механическое упрочнение особенно эффективно при наличии концентраторов напряжений (галтели, отверстия, канавки и т. п.). Замечено существенное увеличение прочности деталей с наклепанной поверхностью при работе в условиях коррозии, в том числе при коррозии трением.

Экспериментально установлено, что эффект поверхностного наклепа сказывается в наибольшей степени для сплавов с повышенной твердостью. Повышение усталостной прочности и коррозионной стойкости при наклепе поверхности объясняется двумя основными причинами: благоприятным влиянием сжимающих остаточных напряжений и улучшением механических свойств поверхностного слоя в результате поверхностного упрочнения.

Еще в 60-е годы XX века был в исследованиях замечен эффект снижения уровня остаточных напряжений в металлоизделиях любой конфигурации и сварных конструкциях в процессе электрогидроимпульсной обработки. Сущность этого метода заключается в обработке напряженных участков изделия многократными импульсами давления, генерируемыми высоковольтными разрядами в воде. Снижение остаточных напряжений происходит в основном вследствие активации возбуждаемыми в металле волнами напряжений естественных дислокационно-сдвиговых релаксационных процессов. Исследованиями, выполненными в НТЦ «Вега» Института импульсных процессов и технологий совместно с Институтом проблем литья (НАН Украины), показано, что уровень снятия внутренних напряжений в процессе электрогидроимпульсной обработки соответствует уровню, достигаемому при термической обработке деталей любой конструктивной сложности. Уровень снижения остаточных напряжений может составлять 40. .60%.

Идея метода основывается на гипотезе неравномерного распределения напряжений в реальных сплавах на макрои микроуровне и формирования локальных напряжений противоположного знака. Большинство металлов и сплавов способно повышать свою релаксационную стойкость в процессе повторяющихся импульсных нагружений концентрированными источниками энергии. Установлено экспериментально, что такое воздействие проявляется в образовании пересекающихся плоских скоплений дислокаций.

Таким образом, электрогидроимпульсная обработка может быть применена вместо термообработки для снятия и перераспределения внутренних напряжений в холоднодеформированных металлоизделиях.

В плане снижения уровня остаточных напряжений в изделиях после пластической деформации и термической обработки представляют интерес эффекты электропластической обработки [102].

В настоящее время установлено наличие резкого снижения сопротивления металла деформации и повышение пластичности под влиянием электрического тока большой плотности (порядка 105 А/см2) или под влиянием интенсивного электронного облучения. Это явление было условно названо электропластическим эффектом. Импульсы тока или облучения имеют длительность 10~5…10~4 с, что на несколько порядков меньше длительности стимулированных ими скачков деформации в кристаллах. Стимулирование пластической деформации металлических кристаллов короткими импульсами открывает новые возможности в области исследования скачкообразной деформации. Подобный метод воздействия повышает однородность деформации кристаллов, способствует релаксации напряжений, позволяет управлять процессами зарождения и развития дислокационной структуры.

Использование тока высокой плотности в зоне деформации технически важных материалов позволяет интенсифицировать процесс обработки их давлением, что особенно важно для тугоплавких и труднодеформируемых металлов и сплавов. Сокращается число технологических переходов, расход дорогостоящего обрабатывающего инструмента и улучшаются физико-механические свойства материала после обработки. На основе электропластического волочения и прокатки могут быть созданы новые высокопроизводительные способы и технологические процессы обработки давлением ряда технически важных материалов.

Эффективность электропластической обработки установлена при волочении проволоки из аустенитной стали [102J. Возникающие при обработке проволоки во время волочения импульсными токами высокой плотности снижения сопротивления материала деформированию, перестройка текстуры проволоки, изменение степени ее совершенства и, наконец, резкое уменьшение a-фазы в проволоке, влияющее на ее электрическое сопротивление и степень упрочнения, можно объяснить электропластическим действием тока на аустенитную фазу в стальной проволоке, из которой состоит в основном отожженный исходный материал.

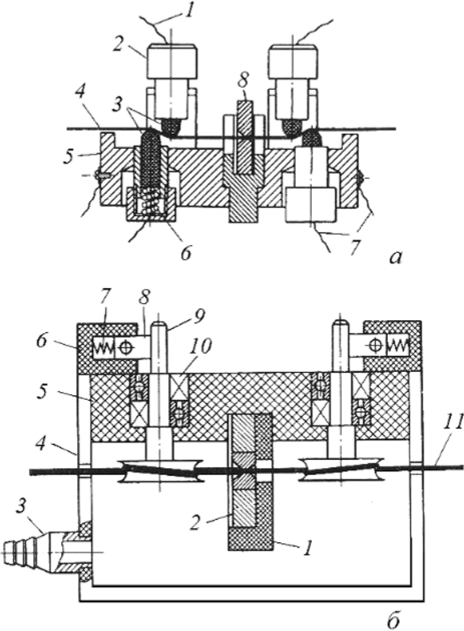

Рис. 45. Устройства для подведения тока в зону волочения металла с помощью скользящих контактов — а и вращающихся роликов — б а: 1,7 — токоподводящие провода; 2 — держатель контакта; 3 —контакты; 4 — материал, подвергаемый волочению; 5 — корпус волокодержателя; 6 — пружина; 8— волока; б: 1 — волокодержатель; 2 — волока; 3 — штуцер для шланга, подающего охлаждающую жидкость; 4 — стенка корпуса; 5 — текстолитовая плита;

- 6 — держатель щеточного контакта; 7— пружина; 8— скользящий контакт;

- 9 — ось роликового контакта; 10— подшипники; 11 — проволока

Повышение пластичности текстуры проволоки, изменение степени ее совершенства и, наконец, резкое уменьшение a-фазы в проволоке, влияющие на ее электрическое сопротивление и степень упрочнения, можно объяснить электропластическим действием тока на аустенитную фазу в стальной проволоке, из которой состоит в основном отожженный исходный материал. Повышение пластичности аустенитной фазы снижает уровень внутренних остаточных напряжений при волочении проволоки.

При проведении волочения ток в зону обработки нержавеющей стали подводится либо с помощью волок или вращающимися латунными и медно-графитовыми щеточными контактами, как это показано на рис. 45. Участок проволоки, находящийся под действием тока, в этом случае охлаждается проточной эмульсией, содержащей триэтаноламин и олеиновую кислоту. Скорость волочения составляет 0,5…3,0 м/с.