Пневмо-и вакуум-системы.

Оборудование заводов пластмасс.

Часть 2

Пользуясь формулами (5.6) и (5.7), можно вычислить значение начального и конечного давления формования с учетом остаточного давления в ресивере р0. Анализ соответствующего графика (рис. 5.86) подтверждает сделанный ранее вывод о целесообразном соотношении объемов ресивера и формы. Из этого же графика можно видеть, что в определенных пределах недостаточную глубину вакуума можно компенсировать… Читать ещё >

Пневмо-и вакуум-системы. Оборудование заводов пластмасс. Часть 2 (реферат, курсовая, диплом, контрольная)

Системы создания вакуума и избыточного давления имеются на большинстве вакууми пневмоформовочных машин, а также на машинах, предназначенных для комбинированного формования. Вакуум-системы используют, как правило, лишь для создания перепадов давления, обеспечивающих формование изделий. Пневмосистемы часто используют для создания давления формования и для вспомогательных целей. К последним относятся подача сжатого воздуха в пневмоцилиндры, обеспечивающие привод различных узлов формовочных машин, питание пистолетов воздушного охлаждения и т. п.

Вакуум-система включает в себя вакуум-насос, ресивер, клапаны, трубопроводы и вакуумметр. Для вакуум-формования используют так называемые насосы низкого вакуума, т. е. насосы, которые создают при нулевой подаче минимальное давление во всасывающем патрубке 4 • 10_3—1,3 • 10-5 МПа (30—0,1 мм рт. ст.). К насосам этого типа относят поршневые однои двухступенчатые, ротационные пластинчатые, двухроторные и винтовые насосы.

Ресиверы вакуум-систем представляют собой обычно сварные оболочки из тонколистовой стали, состоящие из цилиндрической обечайки и эллиптических днищ. Ресиверы рассчитывают на устойчивость как сосуды, работающие под внешним давлением. Для упрочнения стенок ресиверов рекомендуется применять в них внутреннее оребрение. В качестве запорной арматуры в вакуумных системах на машинах с полуавтоматическим и автоматическим управлением используются вакуумные клапаны с электромагнитным управлением, а на машинах с ручным управлением — одноходовые и многоходовые краны. Вакуумные коммуникации внутри машины выполняют из бесшовных стальных труб, вакуумных резиновых шлангов и медных трубок.

В зависимости от вида пневмосистем машины бывают двух видов: машины, имеющие собственный компрессор и ресивер, и машины, рассчитанные на питание сжатым воздухом от цеховой магистрали. Как правило, все формовочные машины потребляют сжатый воздух с давлением 0,4—2,5 МПа. Наибольшее распространение в формовочных машинах имеют винтовые компрессоры. Ресиверы сжатого воздуха по конструкции мало отличаются от вакуумных, но рассчитываются на работу под внутренним давлением. Для внутренних пневмопроводов используют сварные стальные трубы, резиновые шланги, рассчитанные на работу под внутренним давлением, и медные трубки. В машинах-автоматах и полуавтоматах используются электромагнитные запорные клапаны, в машинах с ручным управлением — краны.

В одном агрегате может использоваться различное давление сжатого воздуха (например, на формование и на привод); в этих случаях на каждой из магистралей пневмосистемы устанавливается редуктор давления. Установка компрессоров различного давления не практикуется.

При периодическом процессе вакуумного формования целесообразно устанавливать вакуум-насос такой производительности, чтобы, работая непрерывно, он в период вспомогательных операций создавал разрежение в ресивере, а в завершающий период формования, отключаясь от ресивера, отсасывал бы воздух из форм. В таком случае часовая подача насоса должна быть лишь несколько больше воздушного объема формы, помноженного на число циклов в час.

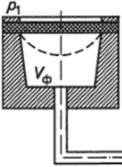

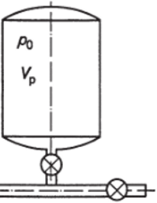

Для расчета объема ресивера и удельного давления формования можно с достаточной точностью воспользоваться законом Бойля—Мариотта. Обозначим (рис. 5.84): р0 — остаточное давление в ресивере; /^—давление в форме до начала вакуум-формования, равное атмосферному; р2 — давление в форме и ресивере в начальный момент формования, когда заготовка еще не деформирована; р2 — давление в ресивере в конце вакуум-формования; рн и рк —

Рис. 5.84. Расчетная схема вакуумной системы.

начальное и конечное давления формования; К=Ур/Уф — отношение объема ресивера Ур к объему формы Уф.

Для упрощения расчетов допускаем, что при открытии клапана весь воздух из формы отсасывается в ресивер так, как будто насос в это время не работает.

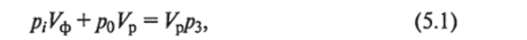

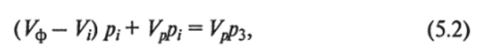

Исходя из равенства количества воздуха, заключенного под листом в форме и в ресивере в начальный и конечный моменты формования, составляем равенство:

где />/ —давление в форме в произвольный момент времени цикла формования.

Для некоторого момента времени, когда лист займет промежуточное положение (на рис. 5.84 показан пунктиром) и из формы будет вытеснен объем воздуха Vh можно составить следующее равенство:

где V-, — объем воздуха, вытесненного из формы в момент /.

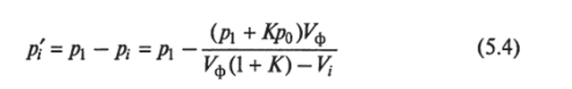

Решая совместно уравнения (5.1) и (5.2), получим формулу, которая позволяет проследить изменение давления в форме в течение всего цикла формования:

Деформация заготовки происходит под действием давления формования ///, которое определится как разность между атмосферным давлением и давлением внутри формы:

или.

В начальный момент формования, когда Vf = 0, давление формования рн составит:

Соответственно в конечный момент формования, когда V§ = V, получим:

Если принять остаточное давление в ресивере р0 = 0, атмосферное давление р = 0,1 МПа, то по формулам (5.6) и (5.7) можно определить значения начального рн и конечного рк давления формования:

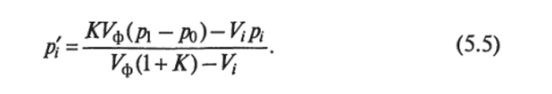

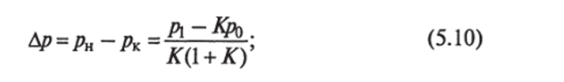

Таким образом, мы видим, что формование изделий происходит под переменным давлением, причем перепад между максимальным и минимальным давлением формования может быть определен по формуле.

при ро = 0 и pi = 0,1 МПа.

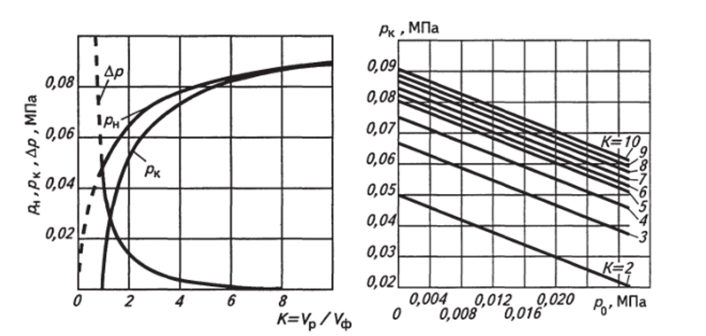

На рис. 5.85 показано изменение начального рн и конечного рк давления формования, а также перепада давления Ар в зависимости от соотношения объемов ресивера (К>) и формы (^ф), вычисленных по уравнениям (5.8), (5.9) и (5.11) при рх- 0,1 МПа и Ро = 0. Анализ полученных результатов показывает, что сначала давление формования с увеличением К быстро растет, а разность между начальным и конечным давлением формования уменьшается. При дальнейшем увеличении К приращение давления формования невелико и увеличение объема ресивера будет приводить к неоправданному росту габаритов и массы вакуум-формовочной машины. Принято считать, что рациональное соотношение объема ресивера и формы К— 6 + 8.

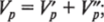

Пользуясь формулами (5.6) и (5.7), можно вычислить значение начального и конечного давления формования с учетом остаточного давления в ресивере р0. Анализ соответствующего графика (рис. 5.86) подтверждает сделанный ранее вывод о целесообразном соотношении объемов ресивера и формы. Из этого же графика можно видеть, что в определенных пределах недостаточную глубину вакуума можно компенсировать увеличением значения К. Так, например, одинаковое конечное давление формования в 0,065 МПа может быть достигнуто при остаточном давлении в ресивере р0= 0,001 МПа и К= 3 или при/?0 = 0,01 МПа и К= 4.

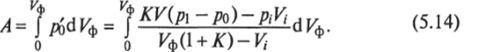

При расчете производительности компрессоров пневмосистем полный расход сжатого воздуха на один цикл формования определяется по формуле В этой формуле Vn — объем сжатого воздуха, идущего на пневмопривод подвижных частей (перемещение нагревателя, подъем и.

Рис. 5.86. Зависимость конечного давления формования рк от остаточного давления в ресивере р0 при различных значениях К.

Рис. 5.85. Зависимость начального ри и конечного рк давления формования и &р =Ри~ Pi от соотношения объемов ресивера и формы (Кр и Рф) запирание зажимной рамы, перемещение пуансона и т. д.); Vp — объем сжатого воздуха, идущего на формование изделия (К) или на предварительную пневматическую вытяжку заготовки (Vp.

При чисто пневматическом формовании.

при вакуумном формовании с предварительной пневматической вытяжкой.

Величина Котр — объем воздуха, идущего на отрыв изделия от формы (при съеме изделия).

Количество воздуха, идущего на пневматическое формование, равно объему формы и верхней пневмокамеры, создающей над формой замкнутое пространство. Объем воздуха, идущего на предварительную пневматическую вытяжку заготовки, можно предварительно рассчитать как.

Количество воздуха, идущего на пневматический привод подвижных частей, рассчитывается как сумма объемов воздуха, расходуемого в каждом из приводных цилиндров.

Теоретическое значение работы, затрачиваемой на формование изделия, может определяться исходя из двух соображений. Вопервых, можно подсчитать работу, затрачиваемую на создание формующего перепада давления в определенном объеме, и, вовторых, определить работу, идущую на предварительную деформацию термопласта.

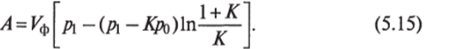

В первом случае теоретическая работа будет равна сумме мгновенных значений произведения давления формования на объем воздуха, вытесненного из формы (при вакуум-формовании). Объем вытесненного воздуха меняется от нуля до полного объема формы, а мгновенное значение давления формования определяется по формуле (5.4). Работу формования можно представить как.

Решая это уравнение, получим:

При ро = 0 и р = 0,1 МПа.

Приведенная методика определения работы, затрачиваемой на формование изделий, не позволяет учитывать физико-механические особенности конкретного перерабатываемого материала. Но так как на одном типе машин могут перерабатываться различные термопласты (и уж во всяком случае, различные марки какого-то одного термопласта), данная методика вполне себя оправдывает на практике, так как дает некий усредненный результат.

Говоря о подводимой мощности, следует учитывать, что все современные агрегаты снабжены ресивером, перепад давления в котором поддерживается близким к постоянному не только в момент непосредственного оформления изделия, а в течение всего цикла формования т.

Таким образом, теоретическая мощность, затрачиваемая на формование изделия (N), определится по формуле.

где 9 = Ф (<�р2фз — коэффициент, учитывающий потери давления; — коэффициент, учитывающий потери давления в оформляющей полости; 92 — коэффициент, учитывающий потери давления в системе трубопроводов и управляющих клапанов; фз — коэффициент, учитывающий потери давления в вакуум-насосе или компрессоре.

Коэффициент cpi может быть определен по соотношению работ, затрачиваемых на создание необходимого для формования перепада давления и на деформацию термопластичной заготовки до превращения ее в готовое изделие.

Коэффициенты <�р2 и <�рз определяются соответственно конкретной конструкцией пневмоили вакуум-системы машины и коэффициентом полезного действия насоса или компрессора.

Расчет работы формования по уравнениям (5.15) и (5.16) целесообразно вести при общем технологическом расчете формовочной машины.