Электроимпульсное легирование.

Технология конструкционных материалов.

Обработка концентрированными потоками энергии

Максимальная глубина и твердость упрочненного слоя создаются при использовании электродов на хромовой основе (хромомарганцевых и феррохромовых). При использовании твердосплавных или металлических электродов упрочненный слой получается износостойким и твёрдым, но имеет большую толщину, в результате чего размеры изделия могут увеличиваться. При использовании графитовых электродов увеличения размера… Читать ещё >

Электроимпульсное легирование. Технология конструкционных материалов. Обработка концентрированными потоками энергии (реферат, курсовая, диплом, контрольная)

Как уже говорилось, при электроэрозионной обработке в воздушной среде выброшенные в межэлектродный промежуток частицы жидкого металла заготовки не успевают охладиться до твердого состояния прежде, чем они достигнут поверхности электрода-инструмента, и наплавляются на него. Таким образом одновременно идут два противоположных процесса: эрозия заготовки и наплавление металла на инструмент. При соответствующем подборе металлов заготовки и инструмента, а также режимов обработки может происходить за счет металла заготовки электроэрозионное упрочнение поверхности электрода-инструмента. В настоящее время этот процесс принято называть электроимпульсным легированием, поскольку здесь обеспечивается легирование поверхностного слоя электрода-инструмента.

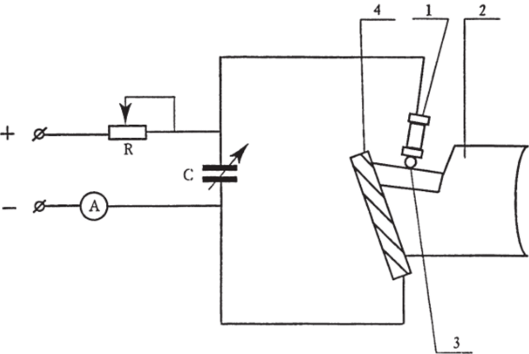

На рис. 33 приводится принципиальная схема установки для электроимпульсного легирования лезвия резца. Между электродом 1 (анод) и деталью 2 (катод) в воздухе происходит электрический разряд, который ведет к химическим реакциям легирующего металла с атомарным азотом и углеродом воздуха, а также с материалом детали. В результате этого в поверхностном слое 3 детали образуются сложные химические соединения (карбиды, высокодисперсные нитриды, карбонитриды), составляющие износостойкий упрочненный слой, твердость которого составляет 1000…1400 (по Виккерсу).

Рис. 33. Принципиальная схема установки для электроискрового упрочнения лезвия резца.

Электроимпульсное лсгиррвание контактным электродом в газовой среде может быть чисто термическим либо термомеханическим, механизированным либо немеханизированным, вибрационным либо безвибрационным, осуществляться с изменяющимся либо неизменяющимся межэлектродным зазором.

В настоящее время принято различать следующие стадии электрического разряда при электроимпульсном легировании:

- — пробой межэлектродного промежутка, то есть образование в воздушной среде сравнительно тонкого канала плазмы, заполненного свободными носителями зарядов обоего знака;

- — образование эрозионных лунок в точках контакта канала проводимости с поверхностями обоих электродов;

- — контакт электродов, сопряженный со «схватыванием» материалов электродов и обратным массопереносом;

- — формирование восстановленного слоя на аноде легированного слоя на катоде.

В современной технологии электроимпульсное легирование используется для формирования требуемых свойств металлических поверхностей, а именно для повышения их износостойкости, коррозионной стойкости, уменьшения электрического переходного сопротивления, повышения жаростойкости, изменения эмиссионных свойств и изменения отражательных свойств.

Этот метод отличается сравнительно небольшой производительностью, поэтому областью его использования является локальное нанесение покрытий на небольшие участки поверхности. В то же время, покрытия, нанесенные этим методом, отличаются высокой степенью адгезии с поверхностью, на которую они наносятся, и по существу образуют с ней единое целое. Поэтому электроимпульсное легирование используется для нанесения покрытий из золота, золотокремния, серебра и т. п. на контакты и на транзисторные основания и для интегральных схем, а также для локального нанесения подобных благородных металлов на отдельные заготовки и на ленты с целью последующей штамповки. Но наибольшее применение этот метод находит в качестве средства упрочнения и поверхностного легирования режущего инструмента и штамповой оснастки, изготовленных из инструментальных и конструкционных машиностроительных сталей.

Факторами, влияющими на качество и эффективность процесса электроимпульсного легирования, являются частота вибрации, время, затрачиваемое на легирование единицы площади поверхности, характер процесса легирования (прерывистое или непрерывное), а также характерный размер заготовки. Нахождение оптимального сочетания этих факторов имеет целью обычно максимизировать среднее время эксплуатации обрабатываемой детали. Например, для сверл из инструментальных сталей Р6М5 и 9ХС при электроимпульсном легировании карбидными сплавами в случае оптимального сочетания указанных факторов удается увеличить срок эксплуатации у сверл диаметром, меньшим 10мм — в 1,2…2,0 раза, а для сверл, диаметром, большим 12мм — в 3…4 раза. Такое легирование эффективно применяется, например, при обработке деталей из инструментальных сталей, таких как матрицы штампов. Традиционные методы базируются на использовании инструментов (например, сверл) из обычных сталей с наплавками из твердых сплавов типа победита. Электроэрозионное упрочнение сверл, изготовленных из инструментальных сталей Р6М5, твердыми сплавами ВК, подвергнутыми микролегированию бором, увеличивает срок их службы в 1,5…2,0 раза, что примерно соответствует стойкости сверл с традиционными, но дорогостоящими наплавками.

Описанная технология позволяет осуществлять также локализованное легирование и упрочнение режущего инструмента, например, только по задней или только по передней поверхности, или вдоль главных режущих кромок и т. д., что определяет гибкость ее применения.

В настоящее время электроискровому упрочнению подвергают следующие изделия: фиксаторы, прижимы, кулачки, направляющие, толкатели, клинья, шпоночные пазы, шлицы, отверстия корпусных деталей, рабочие поверхности режущего инструмента и др. В зависимости от напряжения на электродах и тока в сети различают три режима электроискрового упрочнения: мягкий, средний и жёсткий.

На мягких режимах достигается тонкий мелкодисперсный слой упрочненного металла при достаточно больших затратах времени. На жёстких режимах за короткий промежуток времени получается толстый слой упрочненного материала, но при этом невозможно обеспечить его однородность, мелкодисперсность и плотность. Электроискровое упрочнение может быть осуществлено вибрирующим электродом и вручную. Процесс начинается при сближении электрода с обрабатываемой поверхностью инструмента или детали. При некотором расстоянии между ними возникает импульсный разряд, который завершается при непосредственном контакте электрода и инструмента. В результате на обрабатываемой поверхности образуется слой металла с определенными физико-механическими свойствами.

После окончания разряда электрод и обрабатываемый материал разъединяются и электрическая цепь размыкается. После этого цикл повторяется. В процессе обработки происходит диффузионное перемещение элементов электрода на обрабатываемую поверхность, сопровождающееся образованием химических соединений. Подбирая материал электродов и состав межэлектродных сред, изменяя параметры обработки можно получать слои с заданными эксплуатационными свойствами. Недостатком ручного способа является малая производительность и неустойчивость результатов, зависящая от квалификации и навыков рабочего. Необходимо поддерживать скорость перемещения электрода, относительно обрабатываемой детали в пределах 0,07…0,09 м/мин, соблюдать его перпендикулярность обрабатываемой поверхности.

Максимальная глубина и твердость упрочненного слоя создаются при использовании электродов на хромовой основе (хромомарганцевых и феррохромовых). При использовании твердосплавных или металлических электродов упрочненный слой получается износостойким и твёрдым, но имеет большую толщину, в результате чего размеры изделия могут увеличиваться. При использовании графитовых электродов увеличения размера изделия не происходит, но плохо выполняются требования износостойкости и твёрдости. Рекомендации по выбору материалов электрода представлены в таблице 4. Для реализации метода могут быть использованы отходы пластин твёрдого сплава. При отсутствии пластин требуемых форм и размеров можно применять электроды, изготовленные напайкой или приваркой твердосплавных пластинок к стальной державке.

Рабочая часть электрода, должна, иметь форму конуса или пирамиды с затуплением вершины радиусом 1,6…2,0 мм, что обеспечивает получение качественной упрочненной поверхности при обработке.