Разработка новых составов связок

Разработка новых керамических связок была, прежде всего, обоснована необходимостью создания инструмента, обеспечивающего работу' со скоростью 60 м/с и более, расширением диапазона твердости, номенклатуры кругов и их размеров (в том числе высот). В целях повышения механической прочности абразивного черепка в состав связки вводили дацитовый порфир, вес. %: каолин — 35—20, полевой шпат — 30−10… Читать ещё >

Разработка новых составов связок (реферат, курсовая, диплом, контрольная)

Разработка новых керамических связок была, прежде всего, обоснована необходимостью создания инструмента, обеспечивающего работу' со скоростью 60 м/с и более, расширением диапазона твердости, номенклатуры кругов и их размеров (в том числе высот). В целях повышения механической прочности абразивного черепка в состав связки вводили дацитовый порфир, вес. %: каолин — 35—20, полевой шпат — 30−10, боросиликатная фритта— 15−20, дацитовый порфир — 20—25 [45).

В абразивную смесь вводят микропорошок М10-М20, и масса имела следующий состав, вес. %: керамическая связка — 7—13,5, жидкое стекло 3,5— 4,5, декстрин — 1−2, микропорошок М10-М20— 3,5−11, абразивное зерно — остальное, что позволило получить механическую прочность на изгиб обожженного черепка, равную 63−59 МПа, и изготавливать инструмент с рабочей скоростью 70—80 м/с |46|.

Керамическая связка имеет состав, вес. %: каолин — 40−95, борная фритта — 4−40, тальк — 1—20 (47].

Для обеспечения стабильности качества борлитиевых связок, расширения интервала появления жидкой фазы связки авторы [48) ввели в состав связки борлитиевую фритту, а для увеличения механической прочности абразивного черепка — криолит, при этом связка имеет следующий состав, вес. %: полевой шпат — 15−60, огнеупорная глина — 0,1−40, литийборосиликатная фритта — 15−60, криолит —5—15.

Авторами [49] уточнен состав боросиликатной фритты и связки, вес. %: полевой шпат — 40−30, огнеупорная глина (каолин) — 20, борлитиевая фритта — 30—40, криолит— 10, что позволило увеличить прочность абразивного черепка из белого электрокорунда на 10−20% и обеспечило изготовление абразивного инструмента определенных зернистости и твердости с рабочей скоростью до 80 м/с.

По данным Ф. И. Фрсйдлина в табл. 2.35 представлены физико-механические свойства образцов, изготовленных с применением стеклоэмалей (табл. 2.36) (состав связки, вес. %: огнеупорная глина — 30−40, стеклоэмаль — 30−60, полевой шпат — 40).

Анализ данных табл. 2.35 показывает, что высокие показатели прочности получены на образцах со связкой из безгрунтовой эмали БГ (до 42 МПа), что позволяет использовать эту связку для инструмента с рабочей скоростью 80 м/с.

Патенты на стеклокерамические связки, которые можно использовать в качестве связующих для абразивного инструмента, принадлежат в основном фирме Corning Class Works (США) [50−55].

Материал состоит преимущественно из а-кварца и сапфирина 4Mg0−5Al203 Si02 [50]. Твердость материала по Кнупу — более 800, предел прочности на изгиб — 176−422 МПа. Содержание кристаллической фазы в материале составляет более 75%. Кристаллическую фазу получают местной кристаллизацией стеклоизделия, состоящего из следующих компонентов, %: оксид магния — 10—16, оксид бора — 0,5—3,5; оксид алюминия — 20—28, диоксид кремния — 44−58, диоксид титана — 3−9 и диоксид циркония — 3—7. Причем суммарное содержание диоксидов титана и циркония должно составлять 8—13.

При варке стекла [51] дополнительно в качестве кристаллизующих добавок могут быть введены оксиды мышьяка и сурьмы в количестве до 2 %. Стеклоизделие проходит тепловую обработку: стадию зародышеобразования при 750−845 °С в течение 1—6 ч и стадию кристаллизации при 875—1100 °С в течение 1−8 ч.

По патенту [521 в состав стеклокерамики входит по крайней мере одна из основных кристаллических фаз, содержащая ориентированные кристаллы, например твердые растворы на основе фторфлогогшта; слюду, содержащую щелочно-земельный металл и фтор; производные ортокремниевой кислоты и фторированной слюды, а также фторамфибол. Кристаллы указанных фаз равномерно распределены в матрице из стекла.

По патенту [53] состав стеклокерамики, вес. %: диоксид кремния — 48— 75, оксид магния — 5—27, фторид магния — 4−13, оксид алюминия — 0−15,.

Физико-механические свойства образцов из электрокорунда белого марки 25А зернистостью 40 шестой структуры, 10 вес. ч. связки.

Номер связки/марка. | Растекаемость связок при температуре 1200 °C, %. | Прочность на изгиб, МПа. | Степень твердости ГОСТ 18 118–79. |

К5 ПГ. | 35,0. | СМ2. | |

ЛК1. | 28,0. | СМ2. | |

АК4. | 27,7. | СМ2. | |

Грунтовая эмаль 20−15. | 31.3. | СМ2. | |

Грунтовая эмаль 31−32. | 34,0. | СМ2. | |

Бсзгрунтовая эмаль БГ. | 42,4. | СМ2. |

Таблица 2. 36.

Химический состав стеклоэмалей.

Фритта. | Состав спеклоэмален, мае. %. | ||||||

Si02 | ai2o3 | В203 | СаО. | Ге203 | MgO. | U20. | |

Стеклоэмаль ЛК1. | 69,14. | 4,16. | 2,03. | 4,55. | 0,90. | ||

Стсклоэмаль ЛК4. | 72,90. | 3,50. | 1,80. | 0,40. | ; | ; | 0,08. |

Грунтовая эмаль 20−15. | 45.20. | 6,60. | 12.0. | 3.50. | ; | ; | ; |

Грунтовая эмаль 31−32. | 45,7. | 2,0. | 17,3. | 3,0. | ; | ; | ; |

Безгрунтовая эмаль. | 60,9. | 0,7. | 7,9. | 4,9. | ; | ; | 3,1. |

Фритта. | Состав спеклоэмален, мае. %. | ||||||

Na20. | К20. | Ni2Oj. | Со203 | Мп02 | тю2 | F. | |

Стеклоэмаль ЛК1. | 18,22. | 2,03. | 4,00. | ||||

Стеклоэмаль ЛК4. | 15,18. | ; | ; | ; | ; | 1,78. | 3,52. |

Г рунтовая эмаль 20−15. | 18.50. | 5,00. | 0,65. | 0.65. | 2,10. | 5,10. | 0.70. |

Г рунтовая эмаль 31 -32. | 16,0. | 1,5. | 0,6. | 2,0. | 1,0. | 5,1. | 4,8. |

Безгрунтовая эмаль. | 13,4. | 1,8. | 0,7. | 1,2. | ; | 2,1. | 4,8. |

оксид бария — 0—10, оксид кальция — 0—15, оксид натрия — 4—16 и оксид лития — 3−10.

По патентам [54, 55] керамика состоит, вес. %: диоксид кремния — 52—.

78,4, оксид алюминия— 12,8—27,5, оксид лития — 2,4—7, оксид цинка — 0,25—6,7, кристаллизующая добавка — 3—9. В качестве добавки применяется смесь диоксидов титана и циркония, причем диоксид циркония составляет 0,25—2,8 вес. %. В состав также можно вводить, вес. %: оксид сурьмы — 0,30 и Fe203 —0,45.

По патенту [56] используется керамическое стекло, имеющее предел прочности на разрыв более 70 МПа и состоящее из следующих компонентов, вес. %: диоксид кремния — 55−80, оксид алюминия — 12−27, оксид лития — 3,2—7,6 и кристаллизующая добавка — 3—9.

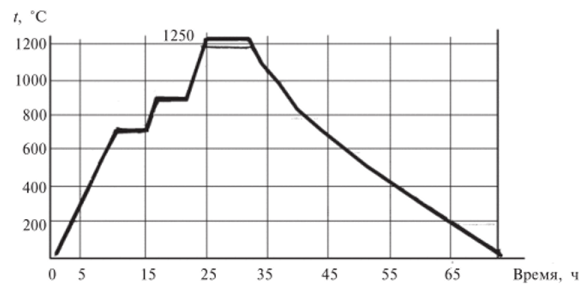

Рис. 2.15. Оптимальный вариант термообработки круга.

Автором (57] исследована системы стекол Mg0-Al203—Si02—'Ti02 и CaO— Al, 03-Si02-Ti02, которые находятся в полях первичной кристаллизации минерала кордиерита и шпинели, ТЮ2 вносится как инициатор кристаллизации.

Оптимальный вариант термообработки круга представлен на рис. 2.15. Полученные результаты прочности на изгиб (20 МПа) в зависимости от содержания ТЮ2 и вида термообработки подтверждают возможность применения стеклокерамических материалов как связки для абразивных инструментов. Установлено также, что дополнительное включение каолина в состав связки повышает прочность, так как вносится первичная кристаллическая фаза и связанная с термической обработкой каолина «муллитизация».

Получение и использование стеклокристаллических материалов в качестве связки для абразивного инструмента связано с рядом особенностей:

дополнительное влияние на кристаллизационную способность связки за счет повышения концентрации А1203 в результате растворения корунда связкой (т. е. изменение фазового состава);

использование предварительно ситаллизированной связки не гарантирует сохранения ее первоначальной структуры в процессе формирования абразивного черепка;

требуется специальный режим обжига [58].

Первое применение ситаллов в отечественной практике приводится в работе [59]. Авторы использовали в качестве связок высокопрочные стеклокристаллические материалы — ситаллы (кристаллизующие стекла № 1—2, выпускаемые промышленностью), опытную ситалловую связку и для сравнения связку К5.

Физико-механические свойства образцов из электрокорунда марок 25А40 и 16 представлены в табл. 2.37 (увлажнение формовочной смеси поливинилацетатной эмульсией с добавкой сухого декстрина) и в табл. 2.38 (увлажнение растворимым стеклом).

Из данных табл. 2.37 следует, что образцы на ситалловых связках № 1 и 2 оказались менее прочными по сравнению с контрольными образцами, что объясняется образованием крупных кристаллов в связке в процессе термической обработки.

Количество связки, вес. ч., па 100 вес. ч. шлифзерна. | Температура обжига,. °С. | Связка. | Прочность, МПа. | Модуль упругости Е-10 7, МПа. | Твердость. | ||

на разрыв. (Фро[1]р). | на изгиб (Ой[1]). | Глубина лунки, мм. | По ГОСТ 18 118–79. | ||||

10[1] | К5. | 12,6. | 23,6. | 57,0. | 5,10. | СМ1. | |

7,7. | 18,8. | 42,5. | 5,20. | СМ1. | |||

11,3. | 23,0. | 51,0. | 4,80. | СМ2. | |||

ств. | 21,8. | 42,7. | 68,0. | 4,90. | СМ2. | ||

К5. | 15,0. | 27,3. | 61,1. | 4,60. | СМ2. | ||

7,0. | 20,3. | 46,5. | 5,10. | СМ1. | |||

9,6. | 19,6. | 41,2. | 4,35. | СМ2. | |||

СТВ. | 22,0. | 44,6. | 69,0. | 4,70. | СМ2. | ||

К5. | 15,8. | 27,8. | 62,6. | 4,80. | СМ2. | ||

5,0. | 18,6. | 50.3. | 4,65. | СМ2. | |||

9,3. | 18,4. | 41,2. | 4,60. | СМ2. | |||

СТВ. | 21,9. | 44,5. | 69,0. | 4,60. | СМ2. | ||

15[1] | К5. | 14,4. | 26,2. | 70,5. | 3,40. | С2. | |

11,1. | 23,0. | 60,0. | 3,20. | С2. | |||

12,8. | 27,4. | 63,0. | 3,20. | С2. | |||

СТВ. | 22,4. | 45,0. | 74,0. | 3,15. | С2. | ||

К5. | 16,2. | 30,5. | 73,1. | 3.25. | С2. | ||

10,2. | 19,7. | 48,5. | 3,20. | С2. | |||

12,5. | 26,6. | 64,1. | 3,40. | С2. | |||

СТВ. | 22,7. | 45,6. | 75,6. | 3,05. | СТ1. | ||

К5. | 16,6. | 31,4. | 75,2. | 3,00. | СТ1. | ||

9,4. | 17,4. | 53,0. | 3,00. | СТ1. | |||

10,8. | 22,1. | 56.1. | 3,20. | С2. | |||

СТВ. | 22,9. | 46,2. | 78,6. | 3,00. | СТ1. | ||

20[5] | К5. | 18,1. | 39,4. | 80,1. | 2,05. | СТЗ. | |

13,9. | 33,7. | 75,0. | 1,80. | Т1. | |||

15,8. | 36,5. | 76,0. | 1,75. | Т1. | |||

СТВ. | 23,2. | 51,2. | 84,0. | 1,95. | СТЗ. | ||

К5. | 18,4. | 39,6. | 80,1. | 1,90. | Т1. | ||

12,7. | 29,2. | 68,2. | 1,80. | Т1. | |||

14,8. | 29,0. | 71,2. | 1,80. | Т1. | |||

СТВ. | 23,5. | 51,2. | 85,3. | 1,90. | Т1. | ||

К5. | Деформация. | ; | ; | ||||

10,8. | 27,0. | 65,8. | 1,80. | Т1. | |||

13,4. | 27,5. | 69,3. | 1,85. | Т1. | |||

СТВ. | 23,3. | 51,8. | 84,4. | 1,80. | Т1. | ||

Абразивный материал. | Связка. | Количество связки и растворимого стекла, вес. ч. | Прочность, МПа. | Модуль упругости. ЕЛ0~ МПа. | Т вердость. | ||

на разрыв. (Ор3ф). | на изгиб. (. | Глубина лунки, мм. | По ГОСТ 18 118–79. | ||||

25А16. | 51 б (К5). | 20/6,5. | 18.2. | 50.9. | 65,2. | 3,10. | СТ2. |

СТВ. | 20/6,5. | 27,8. | 64,0. | 83,6. | 3,15. | СТ2. | |

25А40. | 51б (К5). | 9,7/4,2. | 15,2. | 27,3. | 64,3. | 4,70. | СМ2. |

СТВ. | 8,3/3,5. | 21,9. | 14,2. | 71,1. | 4,60. | СМ2. | |

51б (К5). | 13.6/5.2. | 16,7. | 31,6. | 72,1. | 2,90. | СТ1. | |

СТВ. | 12,5/5,6. | 22,4. | 45,8. | 74,8. | 3,00. | СТ1. | |

Значительное (на 40−50%) повышение прочности образцов на разрыв и изгиб, а также модуля упругости (в среднем на 15%) достигается при использовании опытной ситалловой связки СТВ. Оно наиболее ярко выражено на относительно мягких изделиях. В некоторых случаях образцы, изготовленные на связке СТВ, получались на одну степень тверже контрольных образцов. Наблюдается повышение и модуля упругости в среднем на 15% (табл. 2.38).

Экспериментальная проверка эксплуатационных свойств шлифовальных кругов на ситалловой связке СТВ проводилась при круглом (1400×32×203 24А 40С Кб) и плоском (1250×20×75 24А 40 СМ² Кб) шлифовании закаленных сталей (45 и ШХ15) на станках модели ЗА 1534 и ЗГ71 при следующих режимах:

для круглого наружного шлифования — vKp = 35 м/с, удет = 28 м/мин, $кр = = 2 м/мин, / = 0,02 мм/ход (режим 1) и / = 0,01 мм/ход (режим 2);

для плоского шлифования — vKp = 35 м/с, удет = 13 м/мин, $кои = 4 мм/ход, / = 0,02 мм (режим 1) и ,$пон = 2 мм/ход, t = 0,015 мм (режим 2).

При шлифовании закаленных сталей (45 и ШХ15) стойкость кругов на ситалловой связке СТВ в среднем на 40% выше стойкости инструмента на стекловидной связке К5 [60]. Например, при шлифовании закаленной стали (45) со скоростью 60 м/с на круглошлифовальном станке ЗА153У стойкость круга увеличивается в 1,5 раза, износ его уменьшился в 1,8 раза, а частота шероховатости поверхности повысилась на один класс.