Разработка керамических связок и способов упрочнения кругов повышенной твердости и прочности

Плотный каркас, препятствующий изменению прежнего объема, за счет структуры волластонита уменьшается усадка изделия. При охлаждении изделий происходит дальнейшая кристаллизация и скрепление между собой иголок волластонита. При этом связка реакционноспособная, и при взаимодействии ее с абразивным зерном обеспечивается достаточная механическая прочность. Следует учесть, что количество связки… Читать ещё >

Разработка керамических связок и способов упрочнения кругов повышенной твердости и прочности (реферат, курсовая, диплом, контрольная)

Для абразивной обработки в ряде случаев требуются шлифовальные круги на керамической связке повышенных твердости и прочности. Изготовление таких кругов по обычной технологии затруднено или невозможно вследствие того, что в кругах из электрокорунда твердостью СТЗ и выше увеличение содержания связки (для повышения твердости) приводит к ее вытеканию и деформации круга, а в кругах из карбида кремния — к браку «черное пятно» (продукта разложения SiC). Поэтому структуру круга уплотняют, не увеличивая содержания в нем связки, а корректируя ее состав, либо повышают огнеупорность связки за счет изменения ее шихтового состава, либо разрабатывают новые связки.

В табл. 2.54—2.55 представлены составы керамических связок для изготовления твердых и прочных кругов и физико-механические свойства образцов, изготовленных на этих связках.

В составах № 1 (К20) и № 2 (К 15) по сравнению со связкой К5 уменьшено содержание боросиликатной фритты, увеличена огнеупорность связки с 1140— 1160 до 1230−1300 °С, что обеспечило уменьшение деформации образцов, в то же время прочность обожженных образцов позволяет изготовлять круги с рабочей скоростью 50−60 м/с.

Авторами [75] разработана связка К50 с борокальциевой фриттой определенного химического состава, введение которой повышает реакционную активность связки к зерну электрокорунда, механическую прочность изделия на уровне высокорсакционной связки К43 и в то же время обеспечивает сохранение структуры абразивного черепка при обжиге, т. е. деформации изделия не происходит. Связка имеет следующий химический состав, вес. %: SiO, 38,0—.

- 22,0, А1203 14,5−15,5, В203 25,0−35,0, СаО 12,5−17,5, Na20 6,5−7,5, К20 2,5-

- 3,5 при соотношении В203/Са0 — 2.

Авторами [76] разработан состав связки с применением волластонитового концентрата № 4 (К 12). При нагревании шихта с волластонитом расплавляется лишь частично, нерасплавившиеся остатки волластонитовых иголок создают Таблица 2.5 4.

Шихтовой состав и свойства керамических связок.

Номер состава. | Марка связки. | Шихтовой состав связки, вес. %. | Огнеупорность,. °С. | Показатель преломления связки. | Микротвердость связки, МПа. | Удельная поверхность, см2/г. | Растека; емость,. %. | Относительное количество А1203, растворенное связкой,%. | Температура начала размягчения,. °С |

К20. | Полевой шпат — 43−40 Каолин (огнеупорная глина) — 30−35 Боросиликатная фритта — 20 Тальк — 5. | 1230−1260. | 1.492−1,498. | 4500−6500. | 120−140. | 10,10. | |||

К15. | Полевой шпат — 35−32 Каолин (огнеупорная глина) — 45−48 Боросиликатная фритта — 15 Тальк — 5. | 1250−1300. | 1,493. | 4500−6500. | 100−120. | 9,50. | |||

К5. | Полевой шпат — 30 Каолин (огнеупорная глина) — 30 Бороснликатная фритта — 30 Тальк — 10. | 1140−1160. | 1.490. | 4500−6500. | 10,30. | ||||

К50. | Полевой шпат — 30−40 Каолин (огнеупорная глина) — 30 Борокальциевая фритта — 30−34 Тальк — 0−6. | 1060−1120. | 1,480. | 4500−6500. | 14,20. | ||||

К43. | Полевой шпат — 40−30 Каолин (огнеупорная глина) — 20 Борлитиевая фритта — 30−40 Криолит — 10. | 900−950. | 1,493. | 4500−6500. | 16,50. | ||||

К12. | Полевой шпат — 45−43 Каолин (огнеупорная глина) — 30 Боросиликатная фритта — 13−18 Воластонитовый концентрат — 12−10. | 1180−1250. | 1,480. | 4500−6500. | 140−150. | 12,25. | 840−990. |

Физико-механические свойства абразивных образцов шестой структуры.

Марка связки. | Характеристика абразивного образца. | Предельная прочность на изгиб, МПа. | Усадка,. %. | Наличие деформации. | Скорость V, м/с. | |

ммпр | Граб расчетная с коэффициентом запаса 1,7. | |||||

К20. | 25А40С1 25 А 40 СТ2 25А 40 Т2 91А 40 С1 91А 40 СТ2 91А 40 Т2. |

|

| Деформация отсутствует То же.

|

|

|

К15. | 25А40С1 25Л 40 СТ2 25А 40 Т2 91А 40 С1 91А 40 СТ2 91А 4012 |

|

| и и.

|

|

|

К5. | 25А40С1 25А 40 СТ2 25А 4012 91А40С1 91А 40 СТ2 91А 4012 |

|

| Деформация незначительная То же. |

|

|

К50. | 25А40С1 25 А 40 СТ2 25А 4012 91А 40 С1 91А 40 СТ2 91А 4012 |

| Усадка и деформация отсутствуют То же. |

|

| |

К43. | 25А40С1 25А 40 СТ2 25А 4012 91А 40 С1 91Л 40 СТ2 91А 4012 |

| 3 Деформа- 6 ция зна- 6 чительная Деформация значительная. |

|

| |

К12. | 25А40С1 25А 40 СТ2 25А 4012 91А40С1 91А 40 СТ2 91А 4012 |

| Усадка и деформация отсутствуют То же. | 130−135. | ||

плотный каркас, препятствующий изменению прежнего объема, за счет структуры волластонита уменьшается усадка изделия. При охлаждении изделий происходит дальнейшая кристаллизация и скрепление между собой иголок волластонита. При этом связка реакционноспособная, и при взаимодействии ее с абразивным зерном обеспечивается достаточная механическая прочность. Следует учесть, что количество связки, декстрина и жидкого стекла в кругах на связке К12 содержится меньше на 20−25%, чем в кругах, например, на связке К5 или К20. Связка К12 обеспечивает выпуск инструмента степенью твердости Т1 и выше без изменения линейных размеров и деформации.

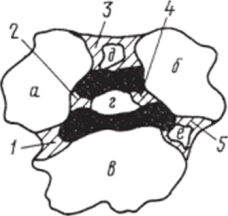

Рис. 2.22. Схема построения унрочненного черепка:

а, б, в — зерна шлифматериала основной зернистости; г, д, е — зерна шлифматериала заполнителя; /, 3, 5— основные мостики связки; 2, 4—дополнительные мостики связки Эксплуатационные показатели абразивного инструмента на связках К20, К15, К50, К12 находятся на уровне либо инструмента, изготовленного на связках К5, К43, либо выше на 20—30%.

Авторами [77, 78] повышение прочности и твердости абразивного черепка достигалось введением в формовочную смесь абразивных зерен более мелкой фракции, позволяющей увеличить число контактов зерен со связкой (рис. 2.22).

В табл. 2.56 приведены зернистости шлифматсриала и заполнителя пустот в круге, позволяющие получить наиболее плотную упаковку при смешивании с основным шлифматсриалом данной зернистости.

Из данных табл. 2.57 следует, что по мере уменьшения размеров зерен основного материала максимальное содержание зерен заполнителя должно, Таблица 2. 56.

Соотношение зернистостей основного материала и заполнителя.

Зернистость основного шлифматериала. | Зернистость шлифматериала заполнителя. | Соотношение размеров зерен основной фракции и заполнителя, мкм. |

2250/450. | ||

1800/357,5. | ||

1425/282,5. | ||

1125/225. | ||

900/180. | ||

715/142,5. | ||

565/112.5. | ||

450/90. | ||

357,5/71,5. | ||

282,5/56,5. | ||

225/45. | ||

М40. | 180/34. | |

М28. | 135/24. | |

М28. | 110/24. | |

М20. | 90/17. |

Состав абразивных смесей.

Состав смеси зерен. | Количество заполнителя, % основного материала. | Насыпная масса смеси, г/см3 | Удельная поверхность смеси, см"/г. | Количество незаполненных пустот в единице объема, %. |

24А40 + 24А8. | 2,0805. | 38,44. | ||

24А25 + 24А5. | 2,0866. | 37,57. | ||

24А16 + 24АМ40. | 2,0051. | 37,89. | ||

24АЮ + 24АМ20. | 1,7970. | 44,99. | ||

24А8 + 24АМ20. |

с одной стороны, увеличиваться вследствие роста объема пустот, а с другой — уменьшаться из-за повышения сил внутреннего трения в массе смеси.

Результаты испытаний физико-механических свойств образцов, изготовленных с использованием одной и двух зернистостей, представлены в табл. 2.58, из которой следует, что введение в смесь дополнительно шлифматериала более мелкой зернистости приводит при одинаковом количестве связки к увеличению твердости на одну-две степени и прочности на изгиб от 5 до 60% при содержании связки 17 и 22 мае. ч. на 100 мае. ч. зерна.

Таблица 2. 5 8.

Физико-механические свойства образцов из белого электрокорунда.

Характеристика образцов. | Показатели испытания физикомеханических свойств. | ||||

Шлиф; материал. | Структура. | Связка. | Количество связки на 100 мае. ч. зерна, мае. ч. | Твердость по ГОСТ 18 118–79. | Сопротивление изгибу, МПа. |

25А40. | К5. | С1. | 40,9. | ||

К5. | СТ2. | 42,8. | |||

К5. | Т2. | 43,9. | |||

25А 40 + 25А 8. | К5. | С2. | 40.2. | ||

К5. | Т1. | 42,8. | |||

К5. | ЧТ. | 44,7. | |||

25А25. | К5. | С1. | 41,5. | ||

К5. | СТ2. | 42,8. | |||

К5. | Т1. | 44,7. | |||

25А 25 + 25А 5. | К5. | С2. | 47,2. | ||

К5. | Т1. | 48,3. | |||

К5. | Т2 | 50,2. | |||

25А 16. | К5. | С1. | 41,0. | ||

К5. | СТ1. | 46,0. | |||

К5. | СТ2. | 49,6. | |||

25А 16+ 25 А М40. | К5. | С2. | 39,9. | ||

К5. | Т1. | 55,7. | |||

К5. | Т2. | 64.0. | |||

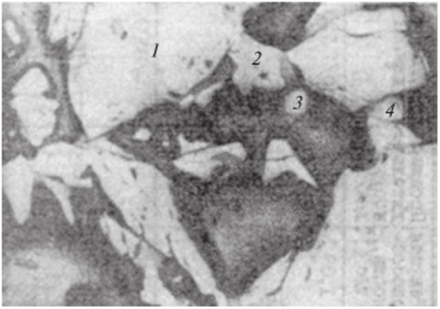

Применение шлифматериалов двух зернистостей способствует изменению структуры черепка (рис. 2.23), что позволяет повысить стойкость абразивных кругов до полного износа на 30−33% по сравнению с аналогичным показателем кругов из шлифматериала одной зернистости при сохранении качества обрабатываемой поверхности (табл. 2.59).

Рис. 2.23. Микроструктура черепка, изготовленного из белого электрокорунда зернистостью 40 (каркас) и 8 (заполнитель):

/— зернистость 40; 2— зернистость 8; 3— норы; 4— керамическая связка (увеличение х 150).

Таблица 2.5 9.

Результаты испытаний шлифовальных свойств опытных кругов.

Операция шлифования. | Характеристика инструмента. | Съем металла, кг. | Режущая способ ность, г/с. | Пронз; води; тсль; ноегь, дст./ч. | Стой кость, шт./дст. | Шерохо ватость, мкм. |

Бесцентровое врезное профильное шлифовапне иглы распылителя со скоростью 60 м/с. | Опытные круги 14А 16/М40 ЧТ 5 К5 1 400×10×127 1 400×28×127. |

|

|

|

|

|

Круги МК 58 075 фирмы Atlantik (ФРГ): 1 405×10×127 1 423×28×127. |

|

|

|

|

| |

Предварительное бесцентровое шлифование роликов со скоростью 49 м/с. | Опытный круг 1 500×20×305 24А 40/8 СТ2 5 К5. | 0.3. | ; | ; | -/8000. | 1,20−0,50. |

Круги серийного производства 1 500×20×305 24А 40 СТЗ 5 К5. | 0,3. | ; | ; | -/1600. | 1,60−1,00. |

Примечание. В числителе приведена стойкость инструмента между правками, в знаменателе — до полного износа.

Таким образом, использование шлифматериалов двух зернистостей (для каркаса и заполнителя) позволяет повысить твердость, прочность и эксплуатационные показатели кругов без увеличения количества связки. Эта возможность определяет новые направления совершенствования технологии производства скоростных кругов с упрочненной центральной частью.