Превращение переохлажденного аустенита (диаграмма изотермического распада переохлажденного аустенита)

А — аустенит; М — мартенсит; Д) СТ — количество остаточного аустенита при завершении процесса; А'(КТ — количество остаточного аустенита при 20 °C Мартенситное превращение реализовывается кооперативным, направленным смещением (сдвигом) атомов на расстояние, меньше межатомного, что приводит к перестройке кристаллической решетки аустенита Fev (ГЦК) в решетку Fea (ОЦК). Отсутствие диффузии углерода… Читать ещё >

Превращение переохлажденного аустенита (диаграмма изотермического распада переохлажденного аустенита) (реферат, курсовая, диплом, контрольная)

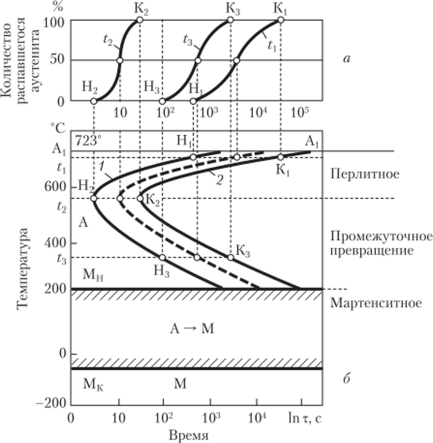

Переохлаждение стали со структурой после аустенизации ниже точки А| приводит аустенит в метастабильное состояние. Кинетика диффузионного превращения такого аустенита в феррито-цементитную смесь описывается диаграммой изотермического распада переохлажденного аустенита, которая экспериментально строится в координатах температура — время следующим образом. Образцы стали со структурой стабильного аустенита (нагреты до температур выше критических точек) помещают в среду с температурой ниже А, (700°, 600°, 500°, 400° и т. д.) и фиксируют процесс полного распада аустенита по изменению, например, магнитных характеристик образца (аустенит парамагнитен, а продукты его превращения ферромагнитны).

По результатам строят кинетическую кривую распада при заданной температуре в координатах количество превращенного аустенита (%) — время (рис. 8.4, а). Время начала превращения (точки Ht, Н2, Н3…) и конца превращения (точки К1( К2, К3…) отнесены к соответствующим температурам превращения (tb t2, t3…). Одноименные точки начала превращения (кривая 1) и конца превращения (кривая 2) соединены между собой. Область левее кривой 1 — область неустойчивого (переохлажденного аустенита), правее — продуктов его распада. Такие диаграммы называются еще С-образными (рис. 8.4, б).

При изотермическом превращении в дои заэвтектоидных сталях в верхнем интервале температур сначала выде;

Рис. 8.4. Построение диаграммы изотермического превращения переохлажденного аустенита для стали с 0,8% С:

а — кинетические кривые; б — диаграммы изотермического превращения аустенита ляются избыточные фазы — феррит (доэвтектоидная) и цементит (заэвтектоидная) стали и на диаграмме отмечается дополнительная кривая (рис. 8.5, а, в).

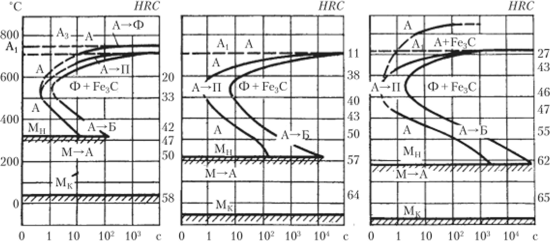

В зависимости от степени переохлаждения At (скорости охлаждения) различают три температурных области превращения переохлажденного аустенита (рис. 8.5, б).

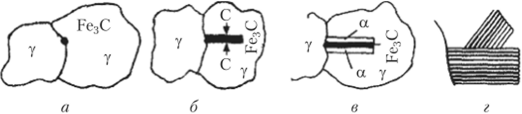

- 1. Перлитное превращение — распад аустенита с перераспределением углерода и полиморфное, а —*? у происходит в интервале температур от точки А] до изгиба изотермической диаграммы (-550 °С). Стадии процесса показаны на рис. 8.6.

- • Ведущей фазой, возникающей первой, является карбид Fe:iC. Его образование связано со скоплениями атомов углерода, как правило, на границах зерна аустенита (рис. 8.6, а).

- • Из-за роста частиц карбида Fe3C, содержащего 6,67% С, прилегающие участки аустенита обедняются углеродом, и в них в результате полиморфного у —*? а превращения об-

Рис. 85. Диаграммы изотермического превращения для доэвтектоидной (а), эвтектоидной (б) и заэвтектоидной (1,2% С) стали (в); HRC — твердость продуктов распада аустенита разуются кристаллы феррита (полиморфные превращения твердых растворов происходят бездиффузионным (мартенситным) путем) (рис. 8.6, б, в).

• Рост ферритных пластинок, наоборот, обогащает прилегающие участки аустенита углеродом, затрудняется развитие полиморфного превращения, зарождаются и растут новые пластинки цементита (рис. 8.6, г).

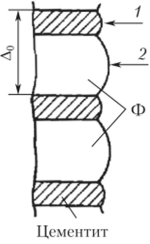

Таким образом, происходит совместный рост кристаллов феррита и цементита, образующих перлитную колонию пластинчатого строения. Размер перлитной колонии А0, который равен усредненной сумме толщин пластинок феррита и цементита (рис. 8.7), уменьшается с увеличением скорости охлаждения аустенита, продукт превращения становится тоньше (дисперснее), соответственно, выше и твердость. Образующиеся структуры эвтектоидного типа (см. рис. 7.5, в) определяют как перлит, сорбит, троостит (табл. 8.1).

Рис. 8.6. Образование зародыша цементита на границе зерен цементита (а) и его рост (б); образование пластин феррита (в); рост и образование новых пластин цементита и феррита (перлита) (г).

Рис. 8.7. Перераспределение углерода при образовании перлита:

1 — высокая концентрация углерода — цементит (6,67% С); 2 — низкая концентрация углерода — феррит (0,02% С); Д0 — межпластинчатое расстояние Образующиеся при распаде переохлажденного аустенита феррито-цементитные структуры сорбит и троостит, в отличие от перлита, не являются равновесными структурами, поэтом}' в сталях не эвтектоидного состава содержат углерода больше или меньше 0,8%.

Таблица 8.1

Характеристики пластинчатых ферритно-цементитных структур

Структура. | До, мкм. | НВ, МПа. | Г/С. |

Перлит. | 0,6−1,0. | 1800−2500. | Аг1—650. |

Сорбит. | 0,25−0,3. | 2500−3500. | 650−590. |

Троостит. | 0,1−0,15. | 3500−4500. | 580−550. |

- 2. Промежуточное (бейнитное) превращение с образованием структуры бейнита протекает при температурах от -550 °С до точки Мн. Превращение имеет ряд особенностей, присущих как перлитному, так и мартенситному превращениям, которые в данном издании не рассматриваются.

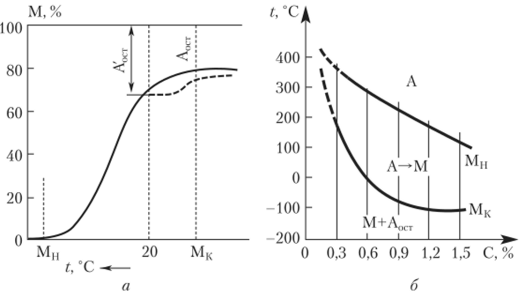

- 3. Мартенситное превращение является бездиффузионным, происходит при больших степенях переохлаждения и при непрерывном охлаждении в интервале температур Ми (температура начала) — Мк (температура конца). Большая часть аустенита превращается в мартенсит, а оставшийся, непревращенный, аустенит (рис. 8.8, а) называется остаточным (А(нт). Положение точек Мн и Мк не зависит от скорости охлаждения и обусловлено только химическим составом. Чем больше в аустените углерода, тем ниже температуры точек начала и конца превращения, поэтому в углеродистых сталях, содержащих более 0,4% С, всегда присутствует остаточный аустенит (рис. 8.7, б).

Рис. 8.8. Мартенситная кривая (а) и влияние углерода на положение мартенситных точек начала Мн и конца Мк мартенситного превращения (б):

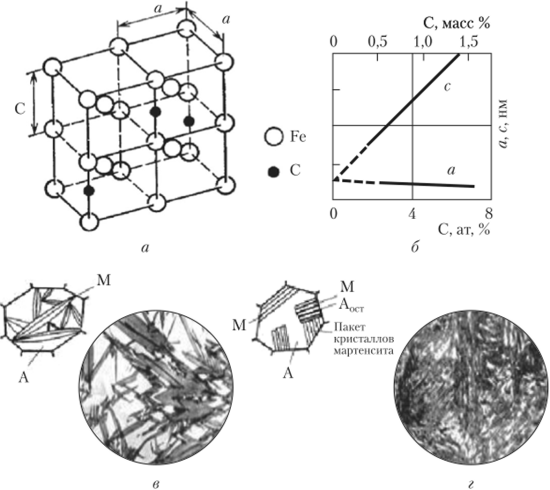

А — аустенит; М — мартенсит; Д)СТ — количество остаточного аустенита при завершении процесса; А'(КТ — количество остаточного аустенита при 20 °C Мартенситное превращение реализовывается кооперативным, направленным смещением (сдвигом) атомов на расстояние, меньше межатомного, что приводит к перестройке кристаллической решетки аустенита Fev (ГЦК) в решетку Fea (ОЦК). Отсутствие диффузии углерода (атомы углерода остаются в октаэдрических порах, см. рис. 2.19, б) приводит к искажению ОЦК-решетки Fea и образованию элементарной ячейки с формой тетрагональной призмы (рис. 8.9, а, б), у которой период с больше периодов а = b (с/а > 1 — степень тетрагональное™).

Содержание углерода в мартенсите такое же, как в исходном аустените (растворимость углерода в Fea при 20° - 0,008%), поэтому мартенсит представляет собой пересыщенный твердый раствор внедрения углерода в решетке a-железа. Типичная форма растущих кристаллов мартенсита, когерентно связанных с аустенитом, — пластина (в плоскости шлифа имеют вид игл) или тонкая (0,1—0,2 мкм) линза (в плоскости шлифа имеют вид реек), располагающихся в виде пакета. Пластинчатый мартенсит образуется в высокоуглеродистых сталях, а в структуре сталей с содержанием углерода от 0,5 до 0,8% присутствуют оба типа мартенсита (рис. 8.9, в, г).

Поскольку в структуре закаленной стали присутствуют неравновесные фазы (мартенсит и остаточный аустенит), переход в более устойчивое состояние (распад неравновес;

Рис. 8.9. Кристаллическая структура мартенсита (а, б) и схемы формирования и микроструктуры пластинчатого (в) и реечного (г) мартенсита:

А — аустенит; М — мартенсит; Ант — остаточный аустенит ных фаз) происходит при температурах 200—650 °С. Нагрев закаленной стали до температур ниже АС1 называют отпуском.

Карбидообразующие легирующие элементы Cr, Mo, W, V, Si и др. затрудняют распад мартенсита, сдвигают температуру начала распада в область температур 450—500 °С, тормозят коагуляцию (укрупнение) карбидов. Стали приобретают повышенную сопротивляемость к отпуску — теплостойкость. Элементы, не образующие карбидов, слабо влияют на превращение при отпуске.