Сплавы на основе алюминия

Однофазные сплавы I (см. рис. 10.2) со структурой a-твердого раствора до точки С не упрочняются термической обработкой. Например, сплавы алюминия с марганцем (АМц) и магнием (АМг) обладают высокой пластичностью, коррозионной стойкостью, свариваемостью (табл. 10.1). Из сплавов АМг и АМц изготавливают листы, прутки, проволоку, сварные конструкции, заклепки. Сплавы АМц, АМг2, АМгЗ применяют для… Читать ещё >

Сплавы на основе алюминия (реферат, курсовая, диплом, контрольная)

Алюминий (лат .Aluminium, химический символ Al, III группа периодической системы Менделеева, атомный номер 13, атомная масса 26,9815) — мягкий, легкий, серебристобелый металл, быстро окисляющийся, удельная плотность 2,7 г/см3, температура плавления 660 °C. По распространенности в земной коре алюминий занимает первое место среди металлов. В природе представлен стабильным нуклидом 2/А1; наиболее долгоживущий из радиоактивных изотопов алюминия 26А1 имеет период полураспада 720 тысяч лет.

Основное исходное вещество для производства алюминия — оксид алюминия А1203, который не проводит электрический ток и имеет температуру плавления около 2050 °C. Очищенный А1203 получают переработкой природного боксита (28—70% глинозема; 0,5—20% кремнезема; 2—50% окиси железа; 0,1 — 10% окиси титана). Способ для снижения температуры плавления оксида алюминия предложили П. Эру (Франция) и Ч. Холл (США), обнаружив, что глинозем хорошо растворяется в расплавленном криолите (Na3AlF6). Этот расплав и подвергают электролизу при температуре всего около 950 °C. Запасы криолита в природе незначительны, поэтому был создан синтетический криолит, что существенно удешевило производство алюминия.

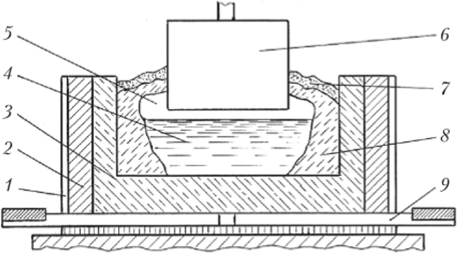

Электролизер для получения алюминия (рис. 10.1) состоит из катодного и анодного устройств 6. Катодное устройство заключено в кожух 1, футерованный изнутри слоем.

Рис. 10.1. Электролизер для получения алюминия:

1 — кожух катодного устройства; 2 — футеровка; 3 — углеродистая футеровка; 4 — расплавленный алюминий; 5 — криолит; 6 — анодное устройство; 7 — глинозем; 8 — гарнисаж; 9 — токопровод огнеупорного углеродистого материала 3. Боковые стенки футеровки 2 вместе с подиной образуют ванну глубиной 400—600 мм. В ванне находятся расплавленные алюминий 4 и криолит 5, из-за высокой разности температур внутренней и наружной поверхности футеровки 3 образуется гарнисаж 8. Электрический ток отводится стальными стержнями к шинопроводу 9. Катодом служит поверхность жидкого алюминия 4, соприкасающегося с электролитом. К глинозему 7, основному расходуемому материалу, предъявляются высокие требования, но чистоте и размерам частиц. Присутствие в нем окислов более электроположительных элементов, чем алюминий, ведет к загрязнению алюминия. При достаточном содержании глинозема ванна работает нормально.

Первый алюминиевый завод в России был построен в 1932 г. в Волхове. Производство требует больших затрат электроэнергии — на получение 1 тонны металла затрачивается 15 000 киловатт-часов электроэнергии (потребление электричества 150-квартирным домом в течение месяца). Производство алюминия экологически опасно, так как атмосферный воздух загрязняется летучими соединениями фтора.

В зависимости от чистоты различают алюминий: особой чистоты — А999 (99,999% А1); высокой чистоты — А995 (99,995% Л1), А99 (99,99% Al), А95 (99,95% А1) и технической чистоты: А85, А8, А6, АО (99,0% А1).

По масштабам применения алюминий и его сплавы занимают второе место — после железа и его сплавов. Широкое применение алюминия марок АД0 и АД 1 в различных областях техники и быта связано с совокупностью его физических, механических и химических свойств: малой плотностью, коррозионной стойкостью в атмосферном воздухе (на поверхности образуется тонкая прочная пленка А1203), высокой теплои электропроводностью, пластичностью и сравнительно высокой прочностью. Алюминий легко обрабатывается различными способами — ковкой, штамповкой, прокаткой и др.

Алюминий высокой чистоты применяют для изготовления проволоки (электропроводность алюминия составляет 65,5% от электропроводности меди, но алюминий более чем в три раза легче меди, поэтому часто заменяет медь в электротехнике) и фольги, используемой как упаковочный материал. Основная часть выплавляемого алюминия расходуется на получение различных сплавов.

Сплавы алюминия отличаются малой плотностью, повышенной (но сравнению с чистым алюминием) коррозионной стойкостью и высокими технологическими свойствами: высокой теплои электропроводностью, жаропрочностью, прочностью и пластичностью; на сплавы алюминия легко наносятся защитные и декоративные покрытия, поэтому они широко применяются в авиации, судои автостроении, строительстве и др. отраслях промышленности.

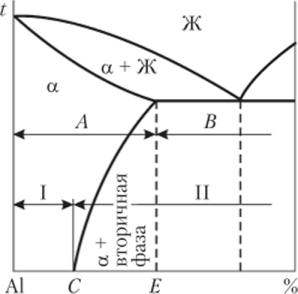

Рис. 10.2. Схема диаграммы состояния алюминий — легирующий элемент:

а — твердый раствор легирующего элемента в алюминии; I — неупрочняемые термической обработкой однофазные сплавы; II — упрочняемые термической обработкой двухфазные сплавы; А — деформируемые сплавы; В — литейные сплавы Сплавы на основе алюминия классифицируются по способу производства изделий из алюминиевых сплавов на деформируемые (сплавы А на рис. 10.2), литейные (сплавы В на рис. 10.2), по способности упрочнения термической обработкой (сплавы 1 и II на рис. 10.2), свойствам (жаропрочные, коррозионно-стойкие и т. д.) и спеченные.

Деформируемые сплавы на основе алюминия из-за высокой пластичности используются для изготовления полуфабрикатов, поковок, штамповок различными способами ОМД (прокатка, ковка и т. д.). Литейные сплавы на основе алюминия с хорошей жидкотекучестью (за счет образования эвтектики) и малой склонностью к образованию усадочных и газовых пустот, трещин и раковин предназначены для изготовления деталей методами фасонного литья.

Однофазные сплавы I (см. рис. 10.2) со структурой a-твердого раствора до точки С не упрочняются термической обработкой. Например, сплавы алюминия с марганцем (АМц) и магнием (АМг) обладают высокой пластичностью, коррозионной стойкостью, свариваемостью (табл. 10.1). Из сплавов АМг и АМц изготавливают листы, прутки, проволоку, сварные конструкции, заклепки. Сплавы АМц, АМг2, АМгЗ применяют для изготовления бензобаков, трубопроводов, в судостроении — для палубных надстроек, в строительстве. Сплавы АМг5, АМгб применяют для средненагруженных деталей — рамы и кузова вагонов, подвесные потолки, переборки судов, лифты, корпуса и мачты судов и т. д.

Двухфазные сплавы II (см. рис. 10.2) упрочняются термической обработкой за счет выделения избыточной фазы из a-твердого раствора при содержании легирующего элемента между точками С и ?, и образования структуры а-твердого раствора и эвтектики при содержании легирующего элемента больше точки Е. В сплав могут добавляться другие элементы, которые придают ему дополнительные свойства без изменения основных.

Таблица 10.1

Химический состав и механические свойства некоторых деформируемых алюминиевых сплавов

Марка сплава. | %Mg. | % Мп. | а," МПа. | 6,%. |

Амц. | 3,2−3,8. | 1,0−1,6. | ||

АмгЗ. | 4,8−5,8. | 0,3−0,6. | ||

Амг5. | 5,8−6,8. | |||

АМгбМ. | 0,65. | |||

АМгбН*. | 0,65. |

*Н — сплав упрочняется нагартовкой.

Термическая обработка: закалка с температур 500—550 °С (в зависимости от сплава), затем искусственное (при температуре 150—200 °С) или естественное (при нормальной температуре в течение 10—24 ч) старение.