Оборудование для дозирования, розлива, фасования и упаковывания готовой продукции

Дозатор работает следующим образом. Когда заслонка закрыта, система рычагов автоматического механизма занимает верхнее положение, пружина подвески при этом разжата. По мере заполнения продуктом грузоприемное устройство опускается и шток с пружиной 10 перемещается вниз. Заслонка 11 закрывается по мере того, как ролик 9 вертикального рычага 7 фиксируется на палец спускного рычага 5. При этом она… Читать ещё >

Оборудование для дозирования, розлива, фасования и упаковывания готовой продукции (реферат, курсовая, диплом, контрольная)

ОБОРУДОВАНИЕ ДЛЯ ДОЗИРОВАНИЯ

Дозирование — измерение количества вещества путем определения его массы или объема либо пересчетом одинаковых штучных изделий. По структуре рабочего цикла дозирование бывает непрерывным или дискретным, а по принципу действия — объемным или весовым. Объемные дозаторы непрерывного действия подают продукт равномерным потоком; при этом объем продукта, подаваемого в единицу времени, определяется скоростью подачи или площадью поперечного сечения потока продукта. При постоянном сечении потока в дозирующих устройствах устанавливают специальные приводные механизмы для регулирования скорости подачи продукта в необходимых пределах. При втором варианте дозирующие устройства оснащают механизмами для изменения потока подаваемого продукта в процессе его перемещения.

В случае непрерывного весового дозирования поток материала, выходящего из питателя, непрерывно взвешивается, и в зависимости от результатов производительность питателя постоянно корректируется.

Дискретное дозирование заключается в периодическом повторении циклов измерения дозы продукта и подачи ее на упаковывание. При дискретном объемном способе дозирующее оборудование отмеривает порцию обычно с помощью мерной камеры заданного объема. Дискретное весовое дозирование основано на отмеривании дозы определенной массы.

Разнообразие структурно-механических свойств упаковываемой продукции обусловливает специфичность конструкций дозировочных устройств.

В настоящее время серийные дозаторы как отдельные составные части технологической линии практически не разрабатывают и не изготовляют. Исключение составляют объемные и весовые дозаторы для упаковывания продукции в крупногабаритную тару (мешки, бочки, цистерны и т. п.), а также весовые дозаторы для сыпучих продуктов.

Для дозирования сыпучих пищевых продуктов в крупногабаритную тару (мешки и пакеты) на перерабатывающих предприятиях широко применяют весовые дозаторы.

Автоматические равноплечие дозаторы типа Д и ДМ наиболее просты по конструкции. Они не имеют привода и действуют только под действием массы гирь, помещенных в гиредержатель, и массы продукта, поступающего в грузоприемное устройство самотеком.

Основные узлы дозаторов этого типа: станина с автоматическим механизмом, коромысло, грузоприемное устройство, гиредержатель, регулятор, кожух и счетчик.

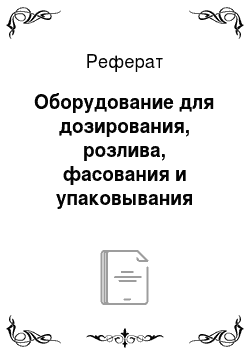

Двойное равноплечее коромысло 2 (рис. 9.1) дозатора двумя призмами размещено на подушках, закрепленных на кронштейнах 4 станины. На грузоприемных призмах левого плеча коромысла подвешен гиредержатель 1, внутри которого устанавливают гири. Гиредержатель имеет полость, в которую помещают дополнительный груз для тарирования дозатора, т. е. для приведения ненагруженного дозатора в состояние равновесия. На грузоприемных призмах правого плеча коромысла подвешено грузоприемное устройство 13 с открывающимся дном 14.

Впускная воронка перекрывается секторной заслонкой 11, которая взаимодействует через систему рычагов 6, 7, 8 и 18 с механизмом запора грузоприемного устройства, а через пружину 10 подвеска поддерживается в открытом состоянии кулачком грузоприемного устройства. Пружина 10 может выводиться тягой из контакта с кулачком. Для защиты от пыли и во избежание возможного разбрызгивания продукта во время работы дозатора впускная воронка снабжена дополнительным кожухом, который.

Рис. 9.1. Схема дозаторов Д-20; Д-50; Д-100−3:

/—гиредержатель; 2—коромысло; 3 — регулятор точности отвесов; 4, J2— кронштейны; 5—спускной рычаг; 6, 8— левый и правый рычаги; 7—вертикальный рычаг; 9— ролик; 10— пружина; //—секторная заслонка; 13 — грузоприемное устройство; /4 —дно; 15— система рычагов; 16— колено затвора; 17— рычаг блокировки; 18— выбивающий рычаг щитками входит внутрь грузоприемного устройства. На станине установлен спускной рычаг 5, удерживающий систему рычагов 6,7, 8 и 18 от падения.

Дно грузоприемного устройства запирается после закрытия системой рычагов 15 и коленом 16 затвора. Грузоприемное устройство снабжено рычагом блокировки 17, который не позволяет открывать дно 14 до момента перемещения рычажной системы и полного закрытия заслонки, а также препятствует открытию заслонки до полного закрытия дна 14.

На пальце, укрепленном на станине, установлен регулятор 3 точности отвесов. Концевой частью он воздействует на кронштейн 12, который закреплен на грузоприемном устройстве. Счетчик связан через тягу с заслонкой 11, которая, срабатывая, приводит его в движение.

Дозатор работает следующим образом. Когда заслонка закрыта, система рычагов автоматического механизма занимает верхнее положение, пружина подвески при этом разжата. По мере заполнения продуктом грузоприемное устройство опускается и шток с пружиной 10 перемещается вниз. Заслонка 11 закрывается по мере того, как ролик 9 вертикального рычага 7 фиксируется на палец спускного рычага 5. При этом она упирается пальцем в регулировочный винт правого рычага 8, останавливается и занимает положение досыпки. Продукт поступает в грузоприемное устройство через узкий просвет между заслонкой и воронкой.

После достижения заданной массы болт на кронштейне 12 нажимает на спускной рычаг 5, поворачивая его по часовой стрелке. При этом палец на рычаге 5 выходит из-под ролика 9 вертикального рычага 7, система рычагов перемещается, рычаги 6 и 8 занимают горизонтальное положение. Заслонка закрывается, выбивающий рычаг 18 поворачивается против часовой стрелки и правым концом воздействует на стержень колена 16, приподнимая затвор. Дно 14 освобождается и под действием массы продукта открывается. Происходит разгрузка грузоприемного устройства, после чего коромысло под тяжестью гиредержателя поворачивается против часовой стрелки, грузоприемное устройство перемещается вверх, сжимая пружину 10 штока заслонки. Дно закрывается, стержень колена 16 затвора воздействует на правый конец выбивающего рычага 18 и сдвигает с места всю систему рычагов и связанную с ним заслонку. Пружина 10 штока разжимается и полностью открывает заслонку. Система рычагов 6, 7, 8 и 18 занимает снова верхнее положение, спускной рычаг 5 под действием своей более тяжелой левой части и захвата, расположенного на вертикальном рычаге, возвращается в исходное положение и фиксируется пальцем под ролик вертикального рычага 7.

Заслонка, связанная тягой со счетчиком числа отвесов, открываясь, заставляет счетчик зарегистрировать отвес. Далее цикл дозирования повторяется заново.

проводят вручную.

Весовой дозатор 2РРМ-ЗМ предназначен для автоматического дозирования муки порциями определенной массы с последующей засыпкой отвешенных порций в пакеты, которые подставляют вручную под выходное отверстие поддозаторного бункера. Последующие операции фасования (заделка и заклейка пакетов) также Станина дозатора выполнена в виде двух стенок и двух боковин, закрепленных на тумбе. Сверху стенки связаны между собой воронкой питателя 5 (рис. 9.2). На них установлены два кронштейна с агатовыми подушками, на которые опишется опорными призмами двойное равноплечее коромысло 4. Правое переднее плечо коромысла оснащено указателем равновесия. На передних призмах коромысла подвешено грузоприемное устройство 2 с откидным дном, которое удерживается в закрытом положении защелкой. Для защиты механизма дозатора от мучной пыли грузоприемное устройство помещено в поддозаторный бункер, а стойки с опорами, на которых подвешено это устройство, вынесены наружу. На задних призмах коромысла подвешен гиредержатель 3, в основании которого предусмотрена полость для дополнительного груза, используемого при тарировании ненагруженного дозатора.

Рис. 9.2. Весовой дозатор 2РРМ-ЗМ:

1 — подвесовой бункер; 2 — грузоприемное устройство; 3 — гиредержатель; 4—коромысло; 5— питатель; б— наддозаторный бункер; 7—механизм автоматики; 8— станина; 9— механизм однооборотной муфты; 10— привод; 11 — тумба; 12—стол На верхней крышке гиредержателя в специальных гнездах размещены рабочие гири. На основании гиредержателя 3 размещен регулируемый по высоте стержень, который взаимодействует с пружиной регулятора точности. На траверсе гиредержателя помещена регулируемая по высоте шпилька, фиксирующая крайнее нижнее положение грузоприемного устройства. Для предохранения от раскачивания грузоприемное устройство и гиредержатель снабжены струнами.

Между стенками и боковинами станины закреплена плита, на которой расположены две контактные коробки, служащие для управления внутренней и наружной заслонками. На плите установлены также регулятор плавности и уровень.

Подвесовой бункер 1, в котором находится грузоприемное устройство 2, крепят к передней стенке станины. Нижняя легкосъемная часть бункера выполнена в виде конуса с горловиной и служит для надевания пакета.

Питатель дозатора представляет собой конусообразную воронку с цилиндрической горловиной, снабженной двумя секторными заслонками: внутренней и наружной. На внутренней заслонке предусмотрено регулируемое по ширине окно, через которое продукт досыпается во время его дозирования. С воронкой питателя через самотечную трубу соединен наддозаторный бункер 6, к которому подведены коммуникации для питания дозатора мукой. Наддозаторный бункер и воронка снабжены специальными разрыхлителями, обеспечивающими во время работы дозатора постоянную плотность и равномерное поступление муки через горловину воронки и дозатор.

Электродвигатель с редуктором смонтирован на качающейся плите, снабженной натяжным приспособлением, и установлен между боковинами станины на тумбе 11.

Весовой двухпозиционный дозатор ДМАК-05 (рис. 9.3) входит в состав технологической линии и предназначен для фасования равными порциями короткорезаных и штампованных макаронных изделий в пакеты при совместной работе с формовочной машиной. Дозатор состоит из двух одинаковых весоизмерительных устройств, поочередно отмеривающих заданную порцию продукта и выгружающих ее на продуктовод для подачи в потребительскую тару (пачку или коробку), размещенную на операционном роторе фасовочной машины.

Весоизмерительное устройство 7включает приемный бункер 5, вибрационные питатели грубого 3 и точного дозирования 4, весовой бункер 2 и рычажной измеритель массы 6.

Макаронные изделия подаются в весовой бункер 2 первого весоизмерительного устройства из приемного бункера 5 сначала обоими вибролотками 3 и 4, а в конце измерения дозы только вибролотком 4. Отмеренная доза высыпается на продуктовод 1 для передачи на упаковывание. Аналогичный процесс выполняется и.

Рис. 9.3. Весовой двухпозиционный дозатор ДМАК-05:

I— продуюовод; 2— весовой бункер; 3 — вибрационный питатель грубого дозирования; 4 — вибрационный питатель точного дозирования; 5— приемный бункер; 6— измеритель массы;

7— весоизмерительные устройства во втором весоизмерительном устройстве, что позволяет поочередно выгружать отмеренные дозы из обоих весоизмерительных устройств.

Для объемного дозирования жидких продуктов в крупногабаритную тару применяют насосы-дозаторы.

В плунжерном насосе-дозаторе при движении плунжера 2 (рис. 9.4, а) насоса вправо в рабочей камере 4 создается разрежение, жидкость через всасывающий клапан 1 заполняет рабочую камеру. При движении поршня влево всасывающий клапан 1 закрывается, плунжер 2 давит на находящуюся в рабочей камере жидкость и она через нагнетательный клапан 2 вытесняется в нагнетательный трубопровод. Плунжер приводится в движение с помощью кривошипно-шатунного 7 или эксцентрикового механизма через щиток 6. Сальник 5 препятствует вытеканию продукта.

Шестеренный насос-дозатор (рис. 9.4, б) имеет две шестерни. Шестерня-ротор 2, связанная с рабочим валом (ротором), получает вращение от электродвигателя, другая — шестерня-замыкатель 5— свободная, приводится в движение первой шестерней.

Ротор, вращаясь по часовой стрелке, передает движение замыкателю. Когда зубья шестерен выходят из зацепления, создается разрежение и жидкость всасывается по патрубку 1 в корпус 3. Шестерни захватывают жидкость и перемещают ее в направлении вращения. Когда зубья вновь входят в зацепление в области нагнетательного патрубка 4, жидкость, находящаяся в полостях между зубьями и стенками корпуса, вытесняется в нагнетательный трубопровод.

Рис. 9.4. Схема насосов-дозаторов:

а — плунжерный: / — всасывающий клапан; 2— плунжер; 3 — нагнетательный клапан; 4— рабочая камера; 5— сальник; б— щиток; 7— кривошипно-шатунный механизм; б — шестеренный: / — патрубок; 2— шестерня-ротор; 3— корпус; 4— нагнетательный патрубок; 5— шестерня-замыкатель.