Разделение твердых зернистых материалов

Результаты ситового анализа представляют графически с помощью кривых распределения частиц. Эти кривые могут быть интегральными и дифференциальными (рис. 3.11). Свойства сыпучих зернистых материалов характеризуются их дисперсностью, т. е. размером частиц. Частицы, имеющие близкие значения размеров, образуют фракцию. Где т0 — масса исходной смеси, кг; тг — масса фактически прошедших через сито… Читать ещё >

Разделение твердых зернистых материалов (реферат, курсовая, диплом, контрольная)

При разделении смеси зернистого материала различают:

- • сортировку — разделение по качеству (по плотности, по форме);

- • калибровку (классификацию) — разделение по величине на фракции;

- • просеивание (грохочение) — отделение от примесей с целью очистки.

Основной частью аппаратов для механического разделения являются сита: плетенные (проволочные, тканевые, и др.) и листовые со штампованными отверстиями различной формы (пробивные).

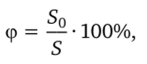

Пропускная способность сит характеризуется живым сечением.

где S0 — площадь отверстий сит, м2; S — площадь всего сита, м2.

Обычно для проволочных плетенных сит (р составляет не более 70%, для пробивных — не более 50%.

Коэффициент полезного действия сит ц, %, рассчитывается следующим образом:

где т0 — масса исходной смеси, кг; тг — масса фактически прошедших через сито частиц, кг; а — доля частиц, диаметром меньше диаметра отверстия сита, %.

Обычно г) составляет не более 90% и зависит от толщины материала на сите, формы отверстий и кусков, а также влажности материала и от скорости его движения на сите.

Различают сита подвижные и неподвижные, плоские и цилиндрические, наклонные и горизонтальные. Подвижные плоские сита совершают круговые и возвратно-поступательные движения, цилиндрические сита — вращательные движения.

Механическое разделение может быть однократное (через одно сито) и многократное (через несколько сит). В случае многократного разделения возможна горизонтальная (от мелкого к крупному) и вертикальная компоновка сит (от крупного к мелкому) (рис. 3.10).

Достоинствами варианта а являются: удобство смены сит, рассредоточенность разгрузки по длине сит. Недостаток этого способа — пони;

Рис. 3.10. Схемы компоновки сит:

а — горизонтальная; б — вертикальная; в — комбинированная женная эффективность разделения, обусловленная повышенной перегрузкой и износом сит с самыми мелкими отверстиями.

Достоинствами варианта б является компактность установки, повышенная эффективность за счет меньшего износа сит. К недостаткам этого способа следует отнести сложность ремонта и смены сит, обусловленную сосредоточением нагрузки у одного конца аппарата.

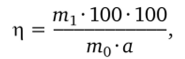

Свойства сыпучих зернистых материалов характеризуются их дисперсностью, т. е. размером частиц. Частицы, имеющие близкие значения размеров, образуют фракцию.

При разделении на одном сите образуется две фракции: частицы, прошедшие через сито (просев, проход) и частицы, оставшиеся на сите (отсев, сход). Зная массу исходного материала и массу просева и отсева, рассчитывают их процентное содержание. При многократном разделении на нескольких ситах возможно определение гранулометрического состава, т. е. расчет массовой доли (%) частиц различных фракций (выход фракций). Такой расчет гранулометрического состава получил название ситового анализа.

Результаты ситового анализа представляют графически с помощью кривых распределения частиц. Эти кривые могут быть интегральными и дифференциальными (рис. 3.11) [12].

При построении интегральных кривых распределения частиц по оси абсцисс откладывают размеры отверстий сита, а по оси ординат массовую долю (%) прохода или схода (рис. 3.11, а).

Рис. 3.17. Кривые ситового анализа:

а — интегральная; б — дифференциальная При построении дифференциальных кривых по оси ординат откладывают выход фракций (%), т. е. массовую долю частиц с размером I + А/, а по оси абсцисс — размеры отверстий сит (рис. 3.11, б).

Конкретный вид функции распределения подчиняется вполне определенному закону. Процентное содержание отдельных фракций удобно изображать в виде ступенчатого графика (гистограммы).

Расчет машин для просеивания.

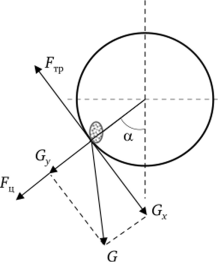

Барабанный (вращательный) грохот. На тело действуют сила тяжести G и центробежная сила Бц (рис. 3.12) [12].

Рис. 3.12. К расчету барабанных грохотов

Центробежная сила:

где R — радиус вращения; со — угловая скорость; т — масса. Сила тяжести:

Проекция силы тяжести толкает частицу вниз:

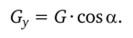

Gy прижимает материал к стенке:

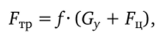

Сила трения увлекает частицу вверх:

где/— коэффициент трения.

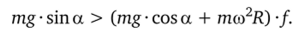

Отсюда следует условие скольжения частицы вниз:

После замены сил их значениями, получим:

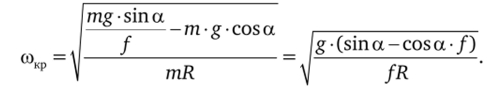

Отсюда предельная угловая скорость вращения составит:

Опытами установлено, что оптимальные условия для работы грохота обеспечиваются при, а = 40°.

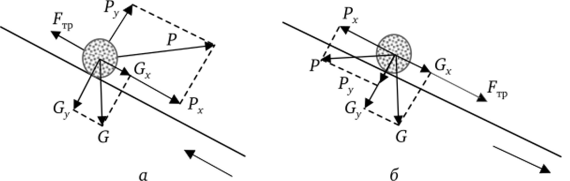

Качающийся грохот [12]. На движущуюся частицу действуют силы: инерции Р, тяжести G, трения FTp (рис. 3.13). Приводной вал должен иметь такую частоту, чтобы сила инерции Р была больше силы трения.

Рис. 3.13. К расчету качающегося грохота:

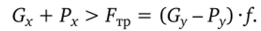

а — при движении сита вверх; б — при движении сита вниз Условие скольжения тела вниз:

Условие движения тела вверх:

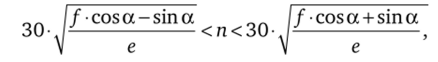

Из соотношений сил определяется допустимая частота вращения приводного вала:

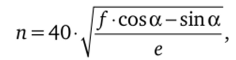

где е — эксцентриситет приводного эксцентрика. На практике принимают:

где п — частота вращения, об/мин.