Влияние глинистого вещества на реологию пеномасс с различной концентрацией твердой фазы

Взаимодействие глинистых частиц и воды можно описать следующим образом: частица глины, имея отрицательный поверхностный заряд, формирует в водной среде слой зарядов, которые прочно скреплены с частицей электростатическими силами. Но этот слой целиком не компенсирует всех отрицательных зарядов поверхности частицы и поэтому на некотором удалении от поверхности раздела фаз, в жидкости появляются… Читать ещё >

Влияние глинистого вещества на реологию пеномасс с различной концентрацией твердой фазы (реферат, курсовая, диплом, контрольная)

Влияние глинистого вещества на реологию пеномасс с различной концентрацией твердой фазы

Аннотация: Получение керамической пеномассы с наилучшими показателями кратности, стойкости, вязкости и предельного напряжения сдвига, обеспечивается оптимальными условиями максимального воздухововлечения и дальнейшей стабилизации полученной пеномассы. На кратность пеномасс в наибольшей степени влияют вещественный состав глинистого сырья и водотвердое отношение глиняной суспензии, при этом существуют оптимальные значения водотвердого отношения для глинистого сырья различного вида, когда кратность пеномассы имеет максимальное значение.

Ключевые слова: глинистое сырье, пенообразователь, пеномасса, кратность, ячеистая керамика.

керамический пеномасса кратность вязкость Физико-механические характеристики пены, такие как: стойкость, вязкость и предельное напряжение сдвига, могут изменяться путем добавления минеральных веществ, которые увеличивают вязкость жидкости [1−4].

Получение минерализованной пены требует повышенных энергозатрат, особенно в начальный период перемешивания, поэтому лучший эффект при минерализации пены обеспечивается добавками, которые могут хорошо диспергироваться в жидкой фазе. К таким минерализаторам можно отнести тонкодисперсные частицы глинистого вещества и наполнителя. Гидратные оболочки, которые образуются вокруг этих твердых частиц дополнительно усиливают эффект минерализации.

Взаимодействие глинистых частиц и воды можно описать следующим образом: частица глины, имея отрицательный поверхностный заряд, формирует в водной среде слой зарядов, которые прочно скреплены с частицей электростатическими силами. Но этот слой целиком не компенсирует всех отрицательных зарядов поверхности частицы и поэтому на некотором удалении от поверхности раздела фаз, в жидкости появляются слои с зарядами одного знака с зарядами первого слоя, но менее прочно связанные с частицей и обладающие определенной подвижностью, которая растет по мере удаления от границы раздела фаз.

Из описанных в [1,3,4] сущности процессов, которые протекают на границе раздела фаз можно выделить следующие моменты:

- 1. В нейтральной и щелочной средах глинистая частица имеет отрицательный заряд;

- 2. Глинистая частица поглощает катионы.

Базируясь на общепринятой теории кристаллического строения глинистых минералов [5−7], можно исследовать, как влияет поверхностный заряд глинистых частиц на свойства пенокерамических масс.

Для целей исследования были взяты несколько проб глинистого сырья, отличающиеся минералогическим и гранулометрическим составами:

- — глина Часовярского месторождения, имеющая каолинито-гидрослюдистый состав. Содержание глинистого вещества до 92%;

- — глина Владимировского месторождения, имеющая полиминеральный состав. Содержание глинистого вещества до 78%;

- — глина Новошахтинского месторождения, имеющая монтмориллонито-гидрослюдистый состав. Содержание глинистого вещества до 50%.

Чтобы получить керамическую пеномассу с наилучшими показателями, необходимо обеспечить оптимальные условия максимального воздухововлечения и дальнейшей стабилизации полученной пеномассы, при этом, как высокая, так и низкая концентрация твердой фазы будут отрицательно влиять на плотность и стабильность пеномассы.

При высоком содержании твердой фазы будет происходить механическое разрушение пузырьков пены, а при низком — их коалисценция. Таким образом, наибольшая эффективность получения пеномассы обеспечивается оптимальным содержанием глинистых частиц, обеспечивающим наилучшие реологические свойства, фиксацию ячеистой структуры и устойчивость пеномассы.

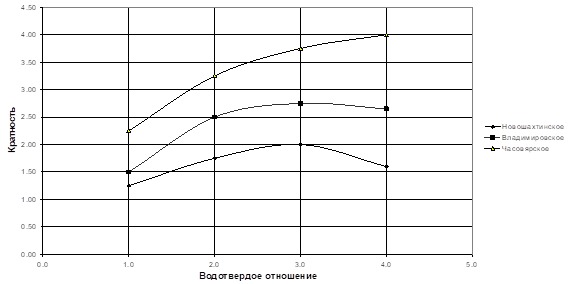

Для исследования влияния водосодержания на реологические свойства вспененной массы, на основании производственного опыта и анализа литературы был определен оптимальный диапазон изменения водотвердого отношения в пределах от 1 до 4 [8−10].

В качестве воздухововлекающего компонента выбран, широко используемый пенообразователь ПО-3НП, который добавлялся в количестве 1,5% от массы глинистого сырья.

В результате проведенного эксперимента были получены зависимости кратности пеномассы от водотвердого отношения и содержания глинистых частиц. Результаты приведены на рис. 1 и рис. 2.

Рис. 1. — Зависимость кратности пеномассы от водотвердого отношения

Анализ зависимостей показывает, что на кратность пеномасс в наибольшей степени влияют вещественный состав глинистого сырья и водотвердое отношение.

Рис. 2. — Зависимость кратности пеномассы от содержания глинистых частиц

Выявлено, что начальное увеличение водотвердого отношения в выбранном диапазоне приводит к повышению кратности пеномассы, при этом существуют оптимальные значения водотвердого отношения для глинистого сырья различного вида, когда кратность пеномассы имеет максимальное значение.

При дальнейшем увеличении водосодержания структура пеномассы теряет устойчивость во времени, это приводит к осадке и расслоению пеномассы. Так же большое влияние имеет вещественный состав глинистого сырья. Так при увеличении содержания глинистых частиц в сырье кратность пеномассы значительно растет. Увеличение содержания глинистых частиц в гранулометрическом составе глин с 50 до 90% кратность пеномассы увеличивается в 1,5 — 1,7 раза.

Лучшей кратностью обладает пеномасса, в составе которой содержится до 90% частиц твердой фазы с размером менее 0,005 мм, это глина Часовярского месторождения.

Пеномасса на основе Новошахтинского глинистого сырья, с содержанием глинистых частиц 50%, имеет наиболее низкую кратность и характеризуется неустойчивостью ячеистой структуры во времени.

- 1. Ребиндер П. А. Поверхностные явления в дисперсных системах. Москва: Наука, 1978. 368 с.

- 2. Юндин А. Н., Кучуев Е. В. Влияние пенообразователей различной химической природы на кинетику гидратации магнезиального вяжущего // Инженерный вестник Дона, 2012, № 3 URL: ivdon.ru/magazine/archive/ n3y2012/972.

- 3. Шахова Л. Д. Поверхностные явления в трехфазных дисперсных системах // Вестник БГТУ. 2003. № 4. С. 53−55.

- 4. Колдомасова И. В. Ячеистая керамика на основе зольных микросфер и каолиновой ваты: дис. … канд. техн. наук: 05.23.05. Ростов-на-Дону, 2005. 163с.

- 5. Котляр В. Д., Братский Д. И., Устинов А. В. Вещественный состав и дообжиговые керамические свойства глинистых опок // Инженерный вестник Дона, 2010, № 4 URL: ivdon.ru/ magazine/ archive/ n4y2010/249.

- 6. Albank М. Technologie de poroceramique. Ziegelindustrie, 1972. рр. 452 — 456.

- 7. Yashihiro Tange, Hideaki Matsuda and Okura Kagyo Process of producing porous ceramic. Japan, 1988. 839р.

- 8. Мальцева И. В. Влияние вещественного состава глинистого сырья на свойства пенокерамических масс // Материалы международной научно-практической конференции «Строительство — 2015: современные проблемы строительства». Ростов — на — Дону, 2015. С. 424−425

- 9. Колдомасова И. В., Козлов А. В., Каклюгин А. В. К вопросу повышения структурной прочности формовочных масс в производстве керамических теплоизоляционных материалов // Материалы Международной научно-практической конференции «Строительство-2002». Ростов — на — Дону, 2002. С. 21−23.

- 10. Горлов Ю. П., Меркин А. П., Устенко А. А. Технология теплоизоляционных материалов. Москва: Стройиздат, 1980. 380 с.

References

- 1. Rebinder P.A. Poverhnostnye javlenija v dispersnyh sistemah [Surface phenomena in disperse systems]. Moskva: Nauka, 1978. 368 р.

- 2. Jundin A.N., Kuchuev E.V. Inzhenernyj vestnik Dona (Rus), 2012, № 3 URL: ivdon.ru/magazine/archive/ n3y2012/972.

- 3. Shahova L.D. Vestnik BGTU. 2003. № 4. pp. 53−55.

- 4. Koldomasova I.V. Jacheistaja keramika na osnove zol’nyh mikrosfer i kaolinovoj vaty [Cellular ceramics based on fly ash microspheres and kaolin wool]: dis. … kand. tehn. nauk: 05.23.05. Rostov-na-Donu, 2005. 163p.

- 5. Kotljar V.D., Bratskij D.I., Ustinov A.V. Inzhenernyj vestnik Dona (Rus), 2010, № 4 URL: ivdon.ru/ magazine/ archive/ n4y2010/249.

- 6. Albank M. Technologie de poroceramique. Ziegelindustrie, 1972. pp. 452 — 456.

- 7. Yashihiro Tange, Hideaki Matsuda and Okura Kagyo Process of produc-ing porous ceramic. Japan, 1988. 839p.

- 8. Mal’ceva I.V. Materialy mezhdunarodnoj nauchno-prakticheskoj konferencii «Stroitel'stvo — 2015: sovremennye problemy stroitel’stva»: trudy (Proc. Materials of international scientific-practical conference. «Construction — 2015: modern problems of construction»). Rostov — na — Donu, 2015. pp. 424−425

- 9. Koldomasova I.V., Kozlov A.V., Kakljugin A.V. Materialy Mezhdunarodnoj nauchno-prakticheskoj konferencii «Stroitel'stvo-2002»: trudy (Proc. Materials of international scientific-practical conference. «Construction — 2002»). Rostov — na — Donu, 2002. pp. 21−23.

- 10. Gorlov Ju.P., Merkin A.P., Ustenko A.A. Tehnologija teploizolja-cionnyh materialov [The technology of thermal insulation materials]. Moskva: Strojizdat, 1980. 380 p.