Основные конструкции теплообменных аппаратов

Площадь проходного сечения межтрубного пространства значительно больше (иногда в 2 раза) суммарного живого сечения труб, поэтому при одинаковых объемных расходах теплоносителей коэффициент теплоотдачи со стороны межтрубного пространства оказывается более низким. Для устранения этого явления прибегают к увеличению скорости теплоносителя путем размещения различных перегородок в межтрубном… Читать ещё >

Основные конструкции теплообменных аппаратов (реферат, курсовая, диплом, контрольная)

В результате изучения главы 5 студент должен:

знать

- • основные научные и технические проблемы и тенденции развития процессов и аппаратов пищевых производств;

- • устройства аппаратов для реализации соответствующих процессов;

уметь

- • применять основные законы переноса теплоты, массы и количества движения для расчета основных процессов и аппаратов;

- • выбирать и проектировать современные аппараты и машины, в наибольшей степени отвечающие особенностям технологического процесса;

- • подтверждать инженерными расчетами соответствие аппаратов условиям технологического процесса;

владеть

- • расчетными методами определения геометрических размеров рабочих органов аппаратов;

- • теоретическими основами и способами практического осуществления процессов, применяемых в пищевой промышленности.

По способу передачи теплоты различают поверхностные и смесительные теплообменные аппараты [5, 11—13, 16].

В поверхностных передача теплоты осуществляется через разделяющую стенку, в смесительных — непосредственным контактом (барометрический конденсатор). Поверхностные теплообменники подразделяется на рекуперативные и регенеративные. В регенеративных теплообменниках оба теплоносителя попеременно соприкасаются с одной и той же стенкой или насадкой, нагревающейся при прохождении горячего потока и охлаждающейся при последующем прохождении холодного потока. В рекуперативных теплообменниках теплота передается через теплообменную поверхность разделяющую теплоносители. Эти аппараты наиболее часто встречаются в промышленности.

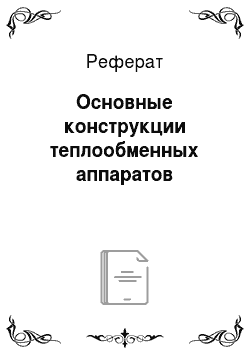

Рекуперативные тепловые аппараты. Простейшим теплообменным устройством является нагревающие или охлаждающие рубашки (рис. 5.1), окружающие корпус аппарата [8, 12]. В образующемся кольцевом пространстве циркулирует требуемый теплоноситель (пар, вода,.

Рис. 5.1. Емкость с теплообменными рубашками:

- 1 — емкость; 2 — рубашка; 3 — штуцеры для входа и выхода теплоносителя;

- 4 — кольцевое пространство для теплоносителя

и др.). Для интенсификации теплообмена такие аппараты часто оборудуются механическими мешалками.

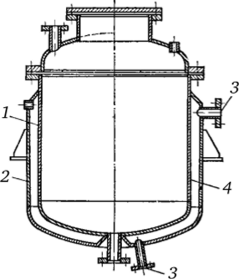

Для обеспечения большей удельной поверхности теплообмена внутри аппаратов размещают одноили многорядные спиральные змеевики, сохраняя наружную рубашку (рис. 5.2).

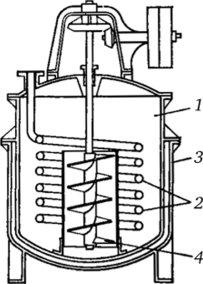

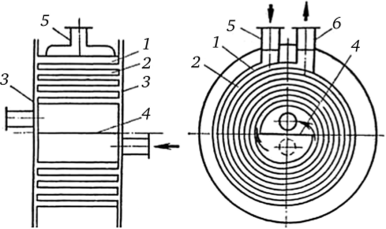

Теплообменные аппараты «труба в трубе» (рис. 5.3, а) состоят из ряда последовательных элементов, образуемых двумя соосными трубками разных диаметров [11—13]. Один из теплоносителей движется по внутренней трубке, а второй — в кольцевом пространстве между наружной поверхностью внутренней трубки и внутренней поверхностью внешней трубки. Элементы соединяются между собою калачами, образуя змеевик любой требуемой длины, прямые участки которого имеют рубашки.

Внешние трубы соединяются посредством патрубков, чем создается длинный путь теплоносителя в кольцевом пространстве. Благодаря та;

Рис. 5.2. Аппараты с теплообменными элементами в форме змеевика:

1 — аппарат; 2 — спиральные змеевики; 3 — рубашка; 4 — винтовая мешалка.

Рис. 5.3. Теплообменный аппарат «труба в трубе»:

- 1 — внутренняя труба; 2 — внешняя труба; 3 — калач; 4 — соединительный патрубок;

- 5 — сальник

кому способу соединения отдельных элементов аппарат может быть легко демонтирован для очистки поверхности теплообмена и ремонта.

Кроме жесткого соединения соосных труб каждого элемента (рис. 5.3, б) при необходимости частой чистки всех поверхностей применяют разъемное соединение труб (рис. 5.3, в).

Наконец, в случае больших разностей температур обоих теплоносителей разъемное соединение труб осуществляется с помощью сальников (рис. 5.3, г), обеспечивающих компенсацию термического расширения.

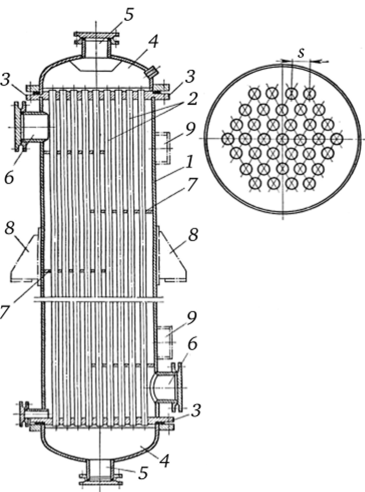

Наиболее широкое распространение получили кожухотрубные теплообменные аппараты (рис. 5.4, 5.5), используемые для теплообмена между потоками в различных агрегатных состояниях (пар — жидкость, жидкость — жидкость, газ — газ, газ — жидкость) [1, 2, 11—13].

Аппарат состоит из пучка труб, помещенного внутри цилиндрического корпуса (обечайки), сваренного из листовой стали, реже — литого. Трубки завальцованы в двух трубных решетках или приварены к ним в зависимости от свойств конструкционных материалов. Чаще всего применяют трубы диаметрами 20X2; 25×2; 38×2; 57X2,5 мм; длина их обычно достигает 6 м. Трубки размещаются в пучке в шахматном порядке, по вершинам равностороннего треугольника, с шагом s = = (1,25—l, 30) d", где dH — наружный диаметр труб. Аппарат снабжен двумя съемными крышками со штуцерами для входа и выхода теплоносителя, движущегося внутри труб. Трубное и межтрубное пространства разобщены. Второй теплоноситель движется в межтрубном пространстве, снабженном входным и выходным штуцерами. По трубам движется,.

Рис. 5.4. Кожухотрубный теплообменный аппарат:

1 — корпус; 2 — трубы; 3 — трубные решетки; 4 — крышки; 5 — штуцеры для входа и выхода из трубного пространства; б — штуцеры для входа и выхода из межтрубного пространства; 7 — поперечные перегородки межтрубного пространства; 8, 9 — опорные лапы соответственно при вертикальном и горизонтальном расположениях аппарата.

Рис. 5.5. Двухходовый кожухотрубный теплообменный аппарат:

1 — перегородка; 2 — крышки как правило, тот поток, который содержит взвешенные твердые частицы (для удобства чистки), находится под булыним давлением (чтобы не утяжелять корпус) или обладает агрессивными свойствами (для предохранения корпуса от коррозии).

Площадь проходного сечения межтрубного пространства значительно больше (иногда в 2 раза) суммарного живого сечения труб, поэтому при одинаковых объемных расходах теплоносителей коэффициент теплоотдачи со стороны межтрубного пространства оказывается более низким. Для устранения этого явления прибегают к увеличению скорости теплоносителя путем размещения различных перегородок в межтрубном пространстве. Кожухотрубные аппараты соответственно местным условиям располагаются вертикально или горизонтально; при необходимости удлинения пути теплоносителей они могут соединяться последовательно, а при невозможности размещения требуемого числа труб в одном корпусе их соединяют параллельно.

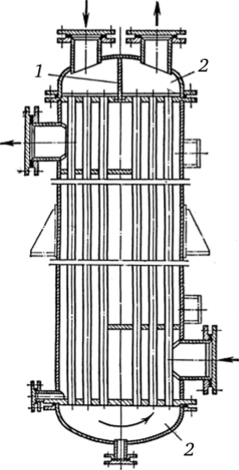

Спиральные теплообменники состоят каждый из двух спиральных каналов, навитых из рулонного металла вокруг центральной перегородки (керна), разделяющей полости входа одного и выхода другого теплоносителя (рис. 5.6) [3, 12]. Спирали образуют каналы прямоугольного сечения, боковыми стенками которых служат две тщательно уплотняемые торцевые крышки. Теплоносители движутся по спиральным каналам в противоположных направлениях: один — от центра к периферии, другой — от периферии к центру. Ширина прямоугольного сечения канала бывает от 0,2 до 1,5 м, высота — 8 и 12 мм; толщина рулонного листа зависит от рабочего давления аппарата, поверхность теплообмена достигает 100 м2. Крышки аппарата легко снимаются, так что каналы доступны для механической очистки. Благодаря постоянному поперечному сечению каналов по всей их длине и отсутствию резких изменений направления спиральные теплообменники могут применяться для нагревания и охлаждения шламов, жидкостей со взвешенными твердыми примесями, а также высоковязких жидкостей.

Достоинствами рассматриваемых аппаратов являются также компактность и небольшие потери теплоты в окружающую среду. К их не;

Рис. 5.6. Спиральный теплообменный аппарат:

1,2 — спиральные каналы; 3 — крышки; 4 — перегородка (керн); 5,6 — вход и выход достаткам относятся высокая стоимость и затруднения при эксплуатации (сложность или даже невозможность ремонта в случае появления течи в сварных швах, местной коррозии и т. п.). В качестве конденсаторов или подогревателей жидкостей и газов конденсирующимися парами спиральные теплообменники применяются редко.

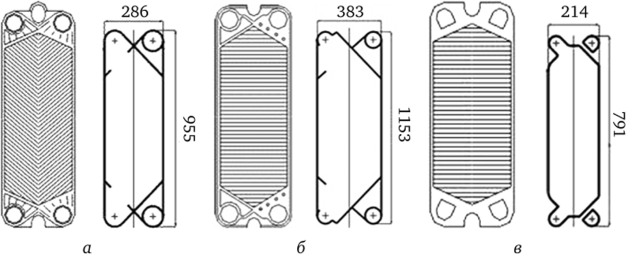

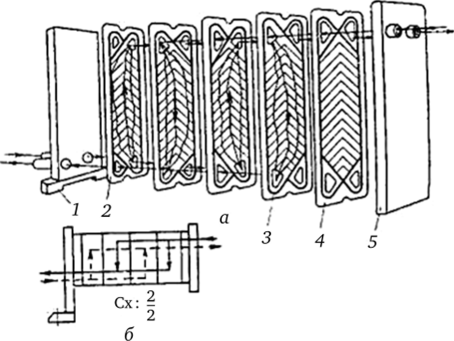

Наибольшей компактностью отличаются пластинчатые теплообменные аппараты, их удельная рабочая поверхность достигает 1500 м2/м3. В пластинчатых теплообменниках поверхность теплообмена образована набором тонких штампованных гофрированных пластин. Эти аппараты могут быть разборными, полуразборными и неразборными [3, 12, 21].

В неразборных аппаратах пластины сварены и в них отсутствует доступ к поверхности нагрева. В полуразборных теплообменниках пластины попарно сварены и доступ к поверхности теплообмена возможен только со стороны хода одной из рабочих сред.

Разборные и полуразборные аппараты предназначены для работы при давлении до 1,6 МПа и температуре от -30 до 180 °C; неразборные (сварные) теплообменники могут работать при давлении до 4 МПа и температуре от -150 до 400 °C.

Разборные аппараты нашли наиболее широкое применение в пищевой отрасли, в частности в молочной. Разборный пластинчатый аппарат состоит из набора гофрированных пластин, образующих изолированные (герметичные) каналы для встречного движения двух теплоносителей. Пластины располагаются с шагом 3—6 мм. Благодаря гофрированной форме пластин каналы имеют волнистые стенки, обусловливающие интенсивную турбулизацию потока и, следовательно, обеспечивающие высокие коэффициенты теплоотдачи и теплопередачи (рис. 5.7).

Существует разные типы пластин, обусловленные различной формой профиля: ленточнопоточные (П-1, П-2, П-3) и сетчато-поточные (АГ-1, АГ-2, АГ-5) [3, 8, 21].

Каждая пластина имеет большую прокладку по периметру, ограничивающую канал для данного теплоносителя, и два угловых отверстия.

Рис. 5.7. Типы пластин:

а — АГ-2;б— П-3; в — П-1.

для его входа и выхода, а также две малые прокладки, изолирующие два других угловых отверстия для прохода второго теплоносителя.

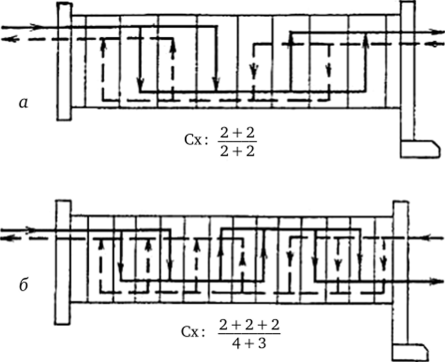

Таким образом, в углах стянутого пакета пластин образуются четыре канала для раздельного входа и выхода обоих теплоносителей. Аппарат может работать не только с параллельным распределением потоков по всем каналам; при необходимости каждый поток может проходить последовательно через все каналы или отдельные их группы — пакеты.

Пакет — это группа пластин, образующих систему параллельных каналов, в которых данный теплоноситель движется только в одном направлении (сверху вниз или наоборот). Пакет по существу аналогичен одному ходу по трубам в многоходовых кожухотрубчатых теплообменниках. Пространственная схема движения теплоносителей и условная схема компоновки пластин в однопакетном пластинчатом разборном теплообменнике представлена на рис. 5.8 и 5.9.

Пластинчатые аппараты обычно предназначены для проведения процессов пастеризации и охлаждения пищевых продуктов. В пастеризационно-охладительном аппарате эти функции объединены.

Достоинством рассматриваемого аппарата помимо компактности и интенсивного теплообмена является возможность полной его разборки для механической очистки. К числу недостатков относятся необходимость очень тщательной сборки для герметизации большого число каналов, а главное — ограниченная тепловая и коррозионная стойкость доступных прокладочных материалов.

Расчет теплообменных аппаратов непрерывного действия сводится к расчету поверхности теплопередачи из уравнения (4.54).

Рис. 5.8. Пространственная схема движения теплоносителей (а) и условная схема компоновки пластин (б) в однопакетном пластинчатом разборном теплообменнике:

- 7 — неподвижная плита; 2 — теплообменная пластина; 3 — прокладка;

- 4 — концевая пластина; 5 — подвижная плита [3,12]

Рис. 5.9. Примеры компоновки пластин:

а — симметричная двухпакетная схема; б — несимметричная схема (три пакета для горячего теплоносителя, два — для холодного) [3].

Расчет коэффициента теплопередачи к производится по формуле (4.44). Для его определения необходимо учитывать гидродинамические условия, т. е. знать скорость движения теплоносителя.

Обычно в промышленных аппаратах обеспечивается турбулентный режим движения теплоносителей, при котором достигаются наиболее интенсивный теплообмен и высокие значения коэффициента теплопередачи.

При расчете емкостных аппаратов (периодического действия) обычно рассчитывают продолжительность т нагрева (охлаждения):

где Q — тепловая нагрузка, Дж.

Вопросы и задания для самопроверки

- 1. Проведите сравнительную оценку пластинчатого и трубчатого теплообменников, показать преимущество и недостатки каждой конструкции аппаратов.

- 2. В чем преимущество кожухотрубчатого теплообменника перед теплообменником типа «труба в трубе»?

- 3. Каковы устройство и принцип действия спирального теплообменника. Каковы достоинства и недостатки этого аппарата?

- 4. В чем особенности теплопередачи в пластинчатом теплообменнике?

- 5. На гофрированной или гладкой поверхности теплообмен протекает более интенсивно? Ответ обоснуйте.

- 6. Какие типы пластин, обусловленные различной формой профиля, существуют? В чем различие теплообмена на этих пластинах?

- 7. С какой целью и как осуществляется компоновка пластинчатого аппарата в пакеты?

- 8. Какой теплоноситель из приведенных: наыщенный водяной пар, горячая вода или воздух обеспечивает наибольшую интенсивность теплообмена? Ответ обоснуйте.

- 9. Как расчтываются теплообменные аппараты непрерывного и периодического действия? Какое уравнение положено в основу расчета теплообменных аппаратов?

- 10. Перечислите не менее пяти способов интенсификации процесса теплопередачи в конкретном аппарате.