Теоретические основы и способы пайки металлов

Уменьшить вероятность образования малопластичной структуры в паяных швах можно в результате сокращения времени нагревания при пайке. Оно должно быть достаточным для получения шва, но малым для развития хрупких интерметаллических прослоек. Возможен и другой путь, когда уменьшить количество интерметаллидов удается благодаря выбору соответствующих температурных режимов. С этой же целью рекомендуется… Читать ещё >

Теоретические основы и способы пайки металлов (реферат, курсовая, диплом, контрольная)

Основные понятия и определения

Пайкой называется образование соединения с межатомными связями в результате нагрева соединяемых материалов ниже температуры их плавления, их смачивания припоем, затекания припоя в зазор и последующей его кристаллизации.

В качестве припоя при пайке используется металл или сплав с температурой плавления ниже температуры плавления паяемых материалов. Для удаления оксидов с поверхности паяемого материала и припоя и предотвращения их образования в процессе пайки применяется вспомогательный материал, называемый паяльным флюсом.

Свойство материалов образовывать паяное соединение при заданном режиме пайки называется паяемостью.

Под режимом пайки следует понимать совокупность параметров и условий, при которых осуществляется пайка, при этом параметрами являются температура пайки, время выдержки при этой температуре, скорость нагрева и охлаждения, а условиями — способ нагрева, припой, флюс и т. д.

Заполнению припоем зазора между соединяемыми деталями и последующему образованию паяного шва, т. е. закристаллизовавшейся части паяного соединения, сопутствуют сложные физико-химические процессы.

Растекание расплавленного припоя по паяемой поверхности и его взаимодействие с основным металлом условно протекают в три стадии:

- 1. Фронтальное перемещение припоя по поверхности металла. Эта стадия характеризуется слабым взаимодействием припоя и основного материала, при повышении температуры или по мере увеличения выдержки эта стадия переходит в следующую. Однако для металлов, химически слабо взаимодействующих друг с другом (свинец — медь, серебро — железо), указанная стадия может сохраняться, не переходя в другую, даже при значительном изменении температуры.

- 2. Локальное перемещение припоя и растворение паяемого металла в жидком припое. Эта стадия характеризуется образованием легкоплавких структур (эвтектики, твердые растворы с минимумом на кривой ликвидуса).

- 3. Фронтальное растворение металла в припое, характеризующееся интенсивным общим взаимодействием припоя с паяемым металлом.

Формирование конкретных структур в той или иной стадии определяется продолжительностью и температурой пайки, а также природой взаимодействующих металлов.

В зависимости от характера диаграмм состояния систем элементов, входящих в состав припоя и основного металла, в паяном шве и околошовной зоне могут образовываться различные структуры, определенным образом влияющие на прочность шва (эвтектики, твердые растворы, интерметаллидные соединения).

Наиболее прочные и пластичные паяные швы обеспечиваются при образовании твердых растворов, которые возникают при пайке металлов, обладающих общим типом кристаллических решеток и имеющих близкие значения межатомных расстояний.

Менее прочным является шов с эвтектической структурой. Такая структура образуется, если пайка осуществляется припоями эвтектического состава (ПОС61, ПСр72) или когда основной металл и металлы, входящие в состав припоя, недостаточно сходны по типу кристаллических решеток. При пайке припоями эвтектического состава могут образовываться новые промежуточные сплавы, обеспечивающие прочность швов, имеющую средние значения между прочностью основного металла и припоя.

Отрицательно на прочность паяных швов влияет наличие хрупких интерметаллических соединений. Они не только снижают прочность и пластичность шва, но иногда могут вызвать межкристаллитную коррозию. Обычно интерметаллиды образуются, когда основной металл и припой сильно различаются по химическим свойствам и параметрам кристаллических решеток, т. е. при высокой химической активности и устойчивости химической взаимосвязи основного металла и элементов припоя.

Уменьшить вероятность образования малопластичной структуры в паяных швах можно в результате сокращения времени нагревания при пайке. Оно должно быть достаточным для получения шва, но малым для развития хрупких интерметаллических прослоек. Возможен и другой путь, когда уменьшить количество интерметаллидов удается благодаря выбору соответствующих температурных режимов. С этой же целью рекомендуется уменьшать скорость охлаждения паяных швов после пайки. В некоторых случаях на поверхность паяемых деталей наносят так называемый барьерный слой из металла, который не образует интерметаллиды с припоем или основным металлом и препятствует их активному взаимодействию друг с другом.

Процесс пайки металлов имеет много общего с процессом сварки плавлением. Однако пайка отличается от сварки следующими характерными особенностями.

- 1. Пайка производится при температуре ниже температуры плавления обоих или хотя бы одного из соединяемых металлов.

- 2. В процессе пайки между соединяемыми деталями в определенный момент находится жидкая металлическая прослойка припоя. Заполнение зазора между деталями осуществляется капиллярным течением расплавленного припоя, что не имеет места при сварке плавлением. Припой вносят в виде фольги, посредством металлического покрытия на основном материале, контактного плавления паяемых материалов друг с другом или с дополнительной прослойкой вспомогательного материала.

- 3. В отличие от сварки плавлением паяное соединение образуется не в результате непосредственного взаимодействия металлов соединяемых деталей, а благодаря взаимодействию припоя и основного металла. Характер этого взаимодействия определяется физико-химическими свойствами основного материала и припоя, а также стадией, на которой завершился процесс пайки.

- 4. Обязательным условием пайки является смачивание паяемых поверхностей припоем, диффузия компонентов припоя в сторону основного металла и компонентов основного металла в сторону припоя и последующая кристаллизация жидкой прослойки. Указанные особенности пайки имеют по сравнению со сваркой ряд преимуществ, которые необходимо учитывать при решении вопроса о применении паяных соединений в конструкциях летательных аппаратов.

Прежде всего при пайке можно изготавливать сложные по конфигурации узлы и целые конструкции, например камеры сгорания, состоящие из нескольких деталей, за один производственный цикл (нагрев), что позволяет рассматривать пайку, в отличие от сварки, как групповой метод соединения материалов и превращает ее в высокопроизводительный технологический процесс, легко поддающийся механизации и автоматизации.

Пайка в печах и ваннах, распространенная в производстве изделий летательных аппаратов, в результате общего равномерного нагрева и последующего контролируемого охлаждения паяемой конструкции существенно уменьшает, а иногда полностью исключает остаточные напряжения и деформации.

К числу очень важных преимуществ пайки следует отнести возможность соединения разнородных металлов, а также металлов с неметаллами — графитом, ферритами, керамикой.

С помощью пайки можно получать неразъемные и разъемные соединения. Последнее очень важно в производстве радиоэлектронной аппаратуры, когда возникает необходимость демонтажа при настройке или замене дефектных приборов, установленных на печатной схеме.

Возможность варьировать размеры соединяемых пайкой поверхностей (величины нахлестки) позволяет получать равнопрочные с основным металлом соединения, по своей надежности превышающие в ряде случаев надежность сварных соединений. При этом получается более благоприятная форма соединений с меньшей концентрацией напряжений, чем при контактной сварке. Например, паяный вариант соединения сотовых заполнителей с обшивкой крыла имеет большую прочность по сравнению со сварным вариантом.

В первом случае разрушение происходит по заполнителю, во втором имеет место отрыв заполнителя от обшивки по сварному соединению.

Перечисленные выше преимущества пайки позволяют рассматривать ее как прогрессивный технологический процесс, находящий все более широкое применение в производстве летательных аппаратов.

Физико-химическое взаимодействие расплавленного припоя с паяемым материалом, проявляющееся в растекании припоя или образовании мениска с краевым углом смачивания, называется смачиваемостью.

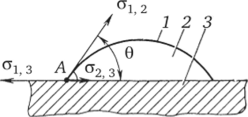

На рис. 5.1 представлена трехкомпонентная система — твердое тело 3, жидкий припой 2 и газ 1.

Рис. 5.1. Схема равновесия векторов сил поверхностного натяжения капли жидкости на поверхности твердого тела:

1 — газовая фаза; 2 — жидкость; 3 — твердое тело В момент полного термодинамического равновесия, при условии отсутствия диффузии или химической реакции в системе существует граница раздела всех трех фаз — твердой, жидкой, газообразной. Фазы располагаются под некоторым углом друг к другу.

Двугранный угол 0 между плоскостью, касательной к поверхности припоя у границы смачивания и смоченной припоем плоской поверхностью паяемого металла, называется краевым углом смачивания. Различают равновесный краевой угол, определенный в равновесной системе «паяемый материал — припой», и неравновесный.

Условие равновесия системы (см. рис. 5.1) может быть представлено в виде равновесия векторов сил поверхностного натяжения в точке А:

где векторы, исходящие из точки А, — силы, характеризующие величины поверхностной энергии, приводящие к равновесию; о2 3 — поверхностное натяжение между жидким припоем и твердым телом, а О] з — поверхностное натяжение между твердым телом (основным металлом) и газом. Обе эти силы действуют вдоль твердого тела, но в противоположных направлениях; оа 3 — сила, приводящая к растеканию жидкости по поверхности металла, т. е. сила растекания и смачивания; О] 2 — поверхностное натяжение между жидким металлом и газом, действующее по касательной к поверхности жидкого металла. Эта сила, которая называется поверхностным натяжение и возникает в любой жидкости, стремится до минимума уменьшить поверхность капли припоя.

При отсутствии других сил поверхностное натяжение придало бы капле сферическую форму, так как из всех сил равного объема шар обладает минимальной поверхностью. Гравитационные напряжения и напряжения между жидкостью и окружающей средой обычно противодействуют этому поверхностному натяжению так, что жидкость принимает какую-либо отличную от сферы форму.

Растекание и смачивание будут иметь место, если величина 3 превысит сумму а2 з + аа 2cos0, т. е. з > а2 з + CTi, 2C0S® — Из уравнения (5.1) следует.

Косинус угла 0 (cos0) характеризует смачивающую способность жидкости. Величина угла 0 служит показателем смачивания металла жидким припоем. Двумя предельными состояниями этого является полное отсутствие смачивания, когда 0 = 180°, и полное смачивание, когда 0 = = 0°. При 0° < 0 < 180° имеет место частичное смачивание.

Все приведенные рассуждения справедливы, если предположить, что имеются идеально чистые поверхности металла и окисление и другие воздействия окружающей среды исключены. В реальных же условиях пайки на характер смачивания влияют взаимная растворимость основного металла и припоя, их химическое взаимодействие, силы внутреннего сцепления жидкого припоя, жидкотекучесть припоя, а также такие технологические факторы, как вид механической обработки основного металла, способ удаления оксидных пленок и параметры режима пайки (температура, время выдержки).

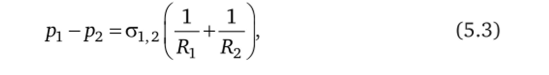

Кроме смачивания, при пайке определяющая роль принадлежит капиллярным силам. Капиллярные явления в паяльном зазоре обусловлены в основном тем, что криволинейная поверхность жидкости испытывает различное давление с вогнутой и выпуклой стороны. Если pj и р2 соответственно давления с вогнутой и выпуклой стороны поверхности жидкого припоя, то по первому закону капиллярности (Лапласа).

где Gj 2 — поверхностное натяжение жидкости на границе с газовой средой; R1hR2 — радиусы кривизны поверхности. При малом диаметре капилляра свободная поверхность жидкости будет иметь форму сферы, тогда R = —/ cosG, где 0 — краевой угол смачивания. Разность давлений.

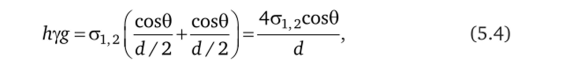

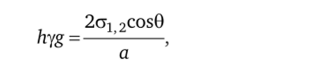

Pi _ Р2 между вогнутой и выпуклой стороной поверхности мениска может быть выражена через высоту столба жидкости над заданным уровнем и его плотность: ра — р2 = hyg, где у — плотность жидкости. Тогда уравнение Лапласа примет вид.

откуда высота подъема припоя в капилляре.

В случае капиллярного течения припоя между двумя параллельными пластинками высоту подъема можно определить из тех же соотношений. Если учесть, что расстояние между пластинами мало, а ширина пластин достаточно велика, то поверхность припоя в зазоре примет форму цилиндра, для которого R1 = а/cos0, a R2 —

После преобразований уравнений для круглого капилляра получим

откуда высота подъема припоя между пластинками.

На заполнение жидким припоем зазора определенное воздействие оказывает состояние поверхности паяемых деталей. Припой лучше смачивает поверхность, если на ней имеется небольшая шероховатость, риски. Иногда риски, неглубокие канавки наносят специально. Они служат дополнительными капиллярами. Шероховатость поверхности под пайку должна быть в пределах 3—5-го класса чистоты по ГОСТ 2789–59. Однако шероховатость поверхности влияет на растекание припоев, химически слабо воздействующих с паяемым материалом. При наличии же значительного физико-химического взаимодействия между ними жидкий припой легко растворяет шероховатые выступы. Поэтому влияние шероховатости при пайке такими припоями на их растекание менее заметно.