Виды сверл.

Резание материалов.

Режущий инструмент

Шнековые сверла предназначены для образования глубоких отверстий в чугунных и стальных деталях без периодических выводов инструмента для удаления стружки. Особое значение имеет применение шнековых сверл на агрегатных станках и автоматических линиях, где ранее широкое распространение имел способ сверления глубоких отверстий стандартными сверлами, сопровождавшийся периодическим выводом… Читать ещё >

Виды сверл. Резание материалов. Режущий инструмент (реферат, курсовая, диплом, контрольная)

Для изготовления сверл, как правило, применяют быстрорежущие стали. При обработке листового проката, цветных металлов применяют сверла из углеродистых сталей У10А, У12А. Для обработки легированных сталей для сверл, зенкеров, разверток используют инструментальные легированные стали 9ХС, ХВГ, Х12М и инструментальные быстрорежущие стали Р6М5, Р6М5К5.

Твердые сплавы применяют в виде пластинок специальной формы при сверлении чугунов, закаленных сталей, заготовок с твердой коркой. Для обработки чугунов используют сверла с пластинками из однокарбидных твердых сплавов ВК8, ВК6, для обработки конструкционных сталей используют сверла с пластинками из двухкарбидных твердых сплавов Т5К10, Т15К6.

По конструкции рабочей части различают следующие виды сверл.

Спиральные сверла стандартные — наиболее распространенные сверла.

Сверла повышенной жесткости имеют укороченную конструкцию спирального сверла с утолщенной сердцевиной и применяются при сверлении жаропрочных сталей. Их стойкость по сравнению со стойкостью стандартных спиральных сверл увеличена в 5—8 раз.

Сверла с внутренним подводом СОТС устроены таким образом, что жидкость проходит через каналы, сделанные в теле сверла под давлением. Она облегчает удаление стружки и повышает стойкость сверла.

Сверла для глубокого сверления (если длина отверстия L > 5D) редко встречаются в общем машиностроении (глубокие отверстия для смазки подшипников, шатунных шеек, кривошипных валов, каналы для СОТС). В специальном машиностроении глубокое сверление может быть основной технологической операцией, например, при производстве дул пушек и ружей.

При сверлении глубоких отверстий необходимо сохранять прямолинейность отверстия, т. е. устранить увод сверла. Отвод стружки чрезвычайно затруднен. Для удаления стружки применяют эмульсии, струи масла под высоким давлением.

Для глубокого сверления применяют пушечные и ружейные сверла. Пушечное сверло — это длинный стержень, на конце срезанный по диаметру. Половина тела сверла является направляющей, обеспечивающей прямолинейность (5 = 90°, у = 0°).

Для вращения изделия, имеющего продольную подачу, применяют токарный станок.

Вершина сверла расположена эксцентрично — при резании получается дополнительный направляющий конус внутри тела сверления. При больших диаметрах сверления на главной режущей кромке делают стружкоразделительные уступы во избежание вибраций.

Бесперемычные сверла обеспечивают более благоприятные углы резания благодаря специальной подточке перемычки.

Износостойкость сверла повышается благодаря удлинению режущей кромки и улучшению теплоотвода. При устранении факторов вредного влияния сердцевины у бесперемычных сверл в работе возникают меньшие осевые силы и момент, что обеспечивает повышение стойкости в 2—2,5 раза, так как около поперечной кромки увеличивается угол у.

Шнековые сверла предназначены для образования глубоких отверстий в чугунных и стальных деталях без периодических выводов инструмента для удаления стружки. Особое значение имеет применение шнековых сверл на агрегатных станках и автоматических линиях, где ранее широкое распространение имел способ сверления глубоких отверстий стандартными сверлами, сопровождавшийся периодическим выводом их из отверстия. Недостатками такого способа были: малая производительность, связанная с низкими режимами резания и потерей времени на периодические выводы сверла; невозможность сверления глубоких отверстий на вертикальных станках; усложнение конструкций станков, связанное с необходимостью обеспечения ступенчатой подачи силовых головок.

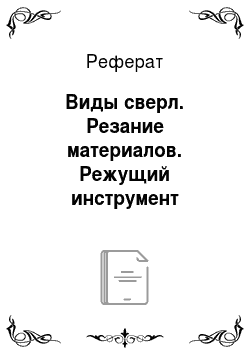

Шнековое сверло (рис. 11.3, а) имеет ряд особенностей:

- • увеличенный угол наклона винтовой канавки со = 45-^60°;

- • форма канавок треугольная. В осевом сечении профиль канавки образован двумя прямыми, сопряженными дугой окружности; передняя поверхность перпендикулярна оси сверла, а затылок переходит непосредственно в ленточку;

- • толщина сердцевины в 2—3 раза больше, чем у стандартных сверл, составляет (0,30, 35) rf и постоянна по длине сверла;

- • передняя и задняя поверхности плоские;

- • углы режущей части не зависят от угла наклона винтовой линии со, так как получаются специальным затачиванием передней поверхности. Это да-

Рис. 113. Элементы конструкции и геометрии шнекового сверла для обработки чугуна (а) и стали (б)

от возможность получения нужных, с точки зрения стойкости, углов резания и обеспечивает необходимое направление схода стружки, а также ее дробление;

- • ширина ленточки составляет 0,5—0,8 от ширины ленточки/стандартных сверл (у стандартных сверл диаметром 1—50 мм/= 0,2^-2 мм);

- • инструмент условно разделяется на две части: режущую и транспортирующую.

Показанная на рис. 11.3, б геометрия и форма затачивания передней поверхности применяются для сверления без вывода инструмента отверстий глубиной (30-^40)с/ в чугуне. Стойкость таких сверл диаметром 12 мм при сверлении выше, чем у стандартных, более чем в 10 раз.

Увеличенный угол со и специальный профиль стружечных канавок обеспечивают надежное удаление стружки из зоны резания. Благодаря уменьшению шага стружечных канавок Р обеспечивается лучшее направление сверла в кондукторных втулках и обрабатываемом отверстии, что уменьшает увод сверла.

Стойкость шнековых сверл для обработки заготовок из легированных сталей в среднем в 1,5 раза выше, чем у обычных, что позволяет использовать их на агрегатных станках и автоматических линиях.

Спиральные сверла с затылованными ленточками обладают улучшенной геометрией режущих кромок. Известно, что максимальный износ сверл наблюдается на периферийном участке главных режущих кромок (по уголкам). На направляющих цилиндрических ленточках, в особенности при обработке вязких сталей, очень часто образуются налипы, способствующие возникновению вибраций и снижению стойкости сверла.

Цилиндрическая форма направляющих ленточек обеспечивает направление инструмента в отверстии. Кроме этого у уголков направляющие ленточки выполняют роль вспомогательных режущих кромок. Цилиндрическая форма вспомогательных режущих кромок обусловливает их совершенно неудовлетворительную геометрию (а, и близки к нулю), в результате чего наблюдается большой износ периферийных уголков.

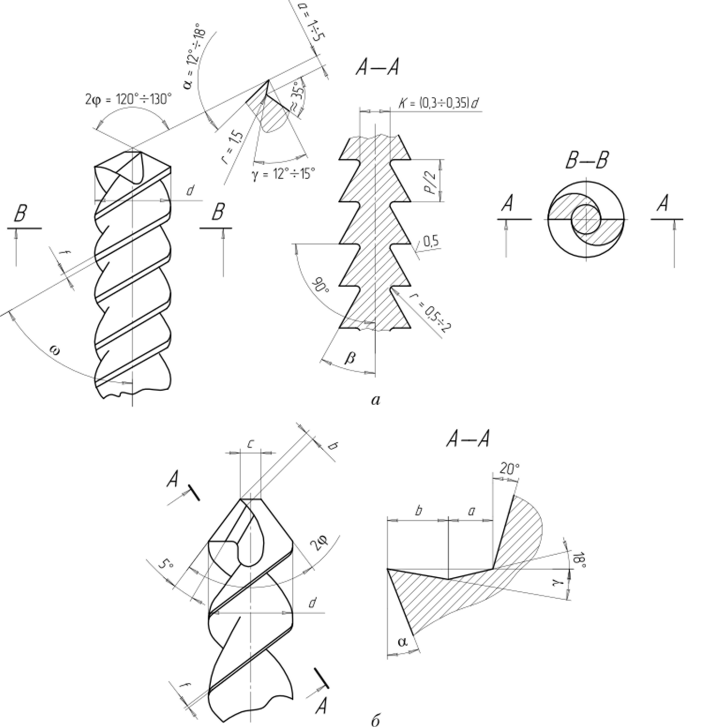

Различные формы подточки направляющих ленточек сверл (рис. 11.4, я—г) улучшают геометрию вспомогательных режущих кромок, что способствует значительному повышению стойкости, снижают налипание, но их нельзя считать универсальными.

Конструкция сверл с затылованными ленточками (рис. 11.4, д, е) устраняет налипание на направляющих ленточках сверл и улучшает геометрию вспомогательных режущих кромок.

Ленточки в этом случае заточены иод углом а1 = 5-^6° на всей их длине, причем ленточка или образована при помощи плоскости (см. рис. 11.4, Э), или переходит в дуговую спинку (см. рис. 11.4, е). Затылование ленточек осуществляется на круглошлифовальном станке в центрах, причем операция затылования производится вместо чистового наружного шлифования. После затылования одной ленточки сверло поворачивается на 180°, и производится обработка второй ленточки.

Исследования стойкости сверл по стали, чугуну и алюминию показали, что сверла с затылованными ленточками в 1,5—3 раза долговечнее, чем стандартные. Увод сверла, а также искажение размеров и геометрии отверстий (разбивка, эллипсность и конусность) практически одинаковы в слу;

а — стандартная ленточка; б — ленточка подточена на длине / = 2-^5 мм с оставлением фаски /и под углом а, = 6-^8°; в — ленточка подточена по всей ее длине с оставлением фаски fn = 0,2-^0,4 мм; г — ленточка и спинка образованы двумя углами а, = 5-^6° и а2 = 1(Н 1 Г;

д, е — затылованные ленточки.

д е

Рис. 11.4. Формы подточки ленточек сверл: час обработки обычными сверлами и сверлами с затылованными ленточками. Исключение составляет алюминий: разбивание отверстий, обработанных сверлами с затыловочными ленточками, больше. Некоторое увеличение трудоемкости операции шлифования направляющих ленточек компенсируется увеличением стойкости сверл и уменьшением их расхода.

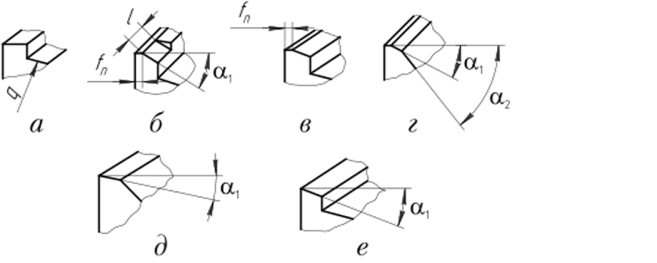

Сверла с механическим креплением многогранных неперетачиваемых пластин из твердых сплавов (рис. 11.5) выполняются с прямыми или винтовыми канавками. Такие сверла, как правило, имеют каналы для подачи охлаждающей жидкости в зону резания и предназначены для обработки коротких отверстий (глубиной до трех диаметров) в заготовках с диаметрами от 18 мм из различных материалов.

Рис. 11.5. Конструкция сверл с неперетачиваемыми твердосплавными пластинками (а, б) и схема определений усилий на сверле (в, г).

В отличие от универсальных спиральных сверл с симметричным расположением главных режущих кромок, сверла с многогранными неперетачиваемыми пластинами оснащаются, в зависимости от диаметра, двумя (рис. 11.5, а) или тремя (рис. 11.5, б) разными, но форме несимметрично расположенными пластинами, которые имеют стружколомающие канавки. Одна из пластин с углом в плане, близким к 180°, располагается ближе к периферии инструмента, а другая — ближе к центру инструмента. Для сверл больших диаметров (65—80 мм) используется и третья пластина, заполняющая промежуток между первыми двумя, при этом крепление трех пластин осуществляется в кассетах, закрепленных механически в корпусе сверла (см. рис. 11.5, б).

Недостатком сверл с многогранными неперетачиваемыми пластинами является неуравновешенность усилий резания, так как радиальные силы Рг (рис. 11.5, в, г) стремятся отклонить сверло от направления подачи.

Сверла с многогранными неперетачиваемыми пластинами отличаются высокой жесткостью, допускают при обработке стали скорости резания до 150 м/мин и подачи, в 3 раза превышающие подачи для обычных инструментов.