Двухроторные смесители закрытого типа

Второй вариант привода (рис. 5.31, б) отличается наличием только одного выносного блок-редуктора 7, совмещающего в себе функции редуктора и фрикционных шестерен. Два выходных вала блок-редуктора соединяются с роторами смесителя посредством валов с карданными шарнирами 8. Благодаря этому удается полностью разгрузить подшипники роторов от усилий, возникающих в приводных и фрикционных шестернях. Все… Читать ещё >

Двухроторные смесители закрытого типа (реферат, курсовая, диплом, контрольная)

Смесители, роторы которых занимают около 60% общего объема смесительной камеры, называют закрытыми роторными смесителями. Наиболее распространенные двухроторные смесители применяют для смешения полимеров с наполнителями, приготовления полимерных композиций, введения в полимер стабилизаторов, пластификаторов, красителей и других ингредиентов (пластосмесители), а также в технологии резин и каучуков.

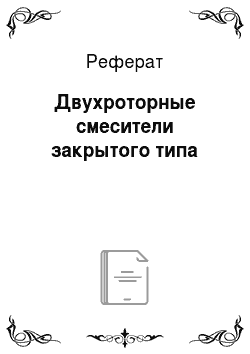

Типичный роторный смеситель закрытого типа (рис. 5.30) [2] состоит из камеры 2, образованной двумя стальными полуцилиндрами и двумя боковыми стенками 19; внутри камеры навстречу друг другу вращаются роторы 3.

Рис. 5.30. Двухроторный смеситель закрытого типа:

пояснения в тексте В массивных боковых стенках установлены роликовые подшипники роторов 20. Зазор между стенкой и шейкой роторов уплотняется специальным устройством 18. Смесительная камера монтируется на чугунной станине 1. В верхней части камеры располагается загрузочное окно, над которым установлена загрузочная воронка 5 с откидывающейся заслонкой 6, передвигаемой пневмоприводом 4. При загрузке смесителя заслонка отклоняется к стенке воронки и открывает отверстие в боковой стенке прямоугольной загрузочной шахты, по которой смешиваемые материалы ссыпаются в смесительную камеру.

По окончании загрузки заслонка возвращается в вертикальное положение, перекрывая при этом отверстие в стенке шахты и препятствуя выбросу компонентов наружу при работе смесителя.

В прямоугольной шахте расположен верхний затвор 10, установленный на штоке 9 воздушного цилиндра 7 с поршнем 8. При загрузке смесителя затвор перемещается в крайнее верхнее положение, открывая доступ в камеру смесителя. По окончании загрузки затвор опускается вниз и через окно в камере смесителя давит на находящийся в камере материал, создавая в нем избыточное гидростатическое давление, равное 0,35—0,7 МПа.

Выгрузка готовой смеси производится через нижнее окно в камере, которое во время загрузки и смешения закрыто нижним затвором 14, состоящим из фигурного клина, укрепленного на корпусе пневмоцилиндра 15. Шток 13, на котором установлен поршень пневмоцилиндра, укреплен на станине. Поэтому при подаче воздуха в одну из полостей цилиндра последний вместе с клином перемещается по направляющим под смесительной камерой, закрывая или открывая камеру снизу. Подача сжатого воздуха в цилиндр осуществляется через каналы, в штоке 13.

В последних конструкциях скоростных смесителей затвор скользящего типа заменен затвором в виде откидной дверцы с гидроприводом.

Процесс ламинарного смешения сопровождается интенсивным тепловыделением. Для отвода тепла смеситель имеет систему охлаждения. Роторы нагревают паром и охлаждают конденсатом, поступающим во внутреннюю полость по трубам 16 и разбрызгиваемым по полости через установленные на трубке форсунки. Из роторов охлаждающая вода сливается через воронку 17 и поступает в установленную на линии стока воронку 12.

Стенки камеры могут прогреваться пропускаемым через паровую рубашку паром и охлаждаться как пропусканием охлажденного конденсата через рубашку, так и орошением стенок камеры конденсатом снаружи, поступающим на поверхность камеры через многочисленные патрубки, присоединенные к коллектору 11.

Гребень нижнего затвора 14 и верхний затвор нагреваются паром, и охлаждаются конденсатом.

Привод закрытого роторного смесителя осуществляется, как правило, от синхронных электродвигателей большой мощности через редуктор с помощью шарнирной муфты 21. Роторы смесителей обычно устанавливают на двух радиально-сферических роликовых подшипниках.

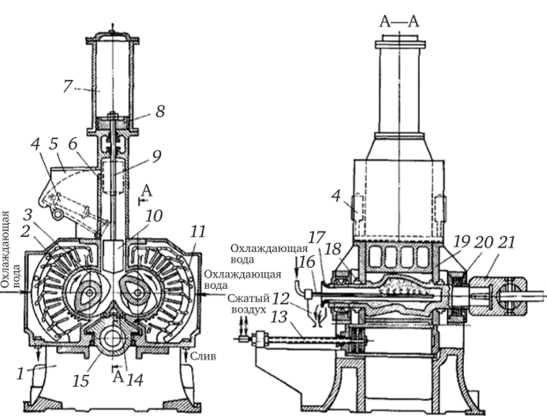

Наибольшее распространение получили два варианта кинематических схем привода закрытых роторных смесителей [2], которые рассмотрены ниже.

Первый вариант (рис. 5.31, а) состоит из встроенного в смеситель редуктора, первая ступень которого образована парой приводных шестерен 4, а вторая — парой фрикционных шестерен 3, которые передают вращающий момент от приводного ротора 1 к ведомому ротору 2. При этом они одновременно обеспечивают и необходимое соотношение скоростей вращения роторов. Традиционно передаточное число фрикционных шестерен лежит в интервале 1,14—1,16. Скорости вращения роторов находятся в пределах 19,5 до 90 об/мин (для пластосмесителей скорость вращения роторов обычно составляет 50,2 и 58,8 об/мин при фрикции 1,17).

Рис. 5.31. Кинематические схемы приводов закрытых роторных смесителей:

а — индивидуальный привод от быстроходного электродвигателя; б — привод от быстроходного электродвигателя через блок-редуктор и универсальные шарнирные муфты; 1,2 — роторы; 3 — фрикционные шестерни;

- 4 — приводные шестерни; 5 — редуктор; б — быстроходный электродвигатель;

- 7 — блок-редуктор; 8 — шарнириые муфты; 9 — синхронный быстроходный электродвигатель; 10 — возбудитель

Применение той или иной скорости зависит от состава изготовляемой смеси и условий термостатирования. Увеличение скорости вращения роторов вызывает повышение температуры смеси. Обычно, для привода смесителя используют быстроходный синхронный электродвигатель, а между встроенным редуктором смесителя и двигателем устанавливают дополнительный понижающий редуктор 5. Выходной вал редуктора соединяется с ведущим валом редуктора смесителя посредством эластичной муфты 10.

Недостатки привода такого типа: громоздкость, тяжелые условия работы фрикционных и приводных шестерен встроенного редуктора, а также перегрузки роторных подшипников распорными и окружными усилиями, возникающими на шестернях привода.

Второй вариант привода (рис. 5.31, б) отличается наличием только одного выносного блок-редуктора 7, совмещающего в себе функции редуктора и фрикционных шестерен. Два выходных вала блок-редуктора соединяются с роторами смесителя посредством валов с карданными шарнирами 8. Благодаря этому удается полностью разгрузить подшипники роторов от усилий, возникающих в приводных и фрикционных шестернях. Все шестерни — как приводные 4, так и фрикционные 3 — располагаются в общем блок-редукторе. Применение подшипников качения, высококачественных косозубых шестерен, циркуляционной системы смазки позволило создать компактный блок-редуктор для передачи мощности, превышающей 1500 кВт. Карданные шарниры 8 допускают небольшой перекос и смещение валов, между которыми они установлены. Это снижает требования к точности монтажа, упрощает и удешевляет сборку и установку смесителя.

Привод смесителя осуществляется от быстроходного электродвигателя 9, на одной оси с которым установлен возбудитель 10.

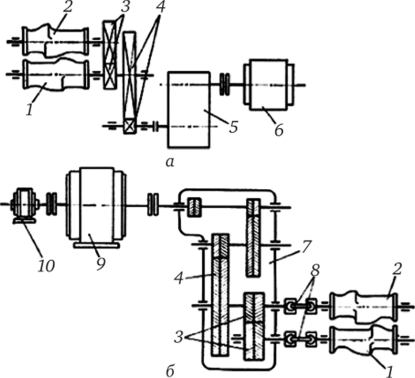

Роторы смесителей обычно устанавливают на двух радиально-сферических роликовых подшипниках (рис. 5.32).

Рис. 5.32. Расположение ротора овального типа в камере смешения и ее конструкция:

- 1 — ротор; 2, 4 — боковые стенки камеры; 3 — корпус смесительной камеры; 5 — шейка ротора; б — корпус подшипника; 7 — двухрядный роликовый подшипник; 8 — гайка; 9 — крышка подшипника; 10 — уплотнение;

- 11 — уплотнительная втулка; 12 — износоустойчивое внутреннее покрытие камеры

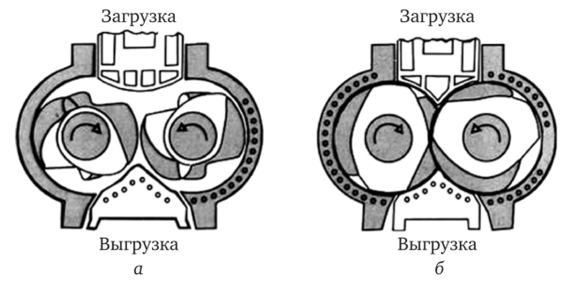

Закрытые смесители могут быть оборудованы скрещивающимися роторами или тангенциально расположенными роторами, как показано на рис. 5.33.

Рис. 5.33. Схемы тангенциального (а) и скрещивающегося (б) смесителей.

закрытого типа Скрещивающаяся система обеспечивает более эффективное смешение, но потребляет значительно больше энергии, чем тангенциальная система.

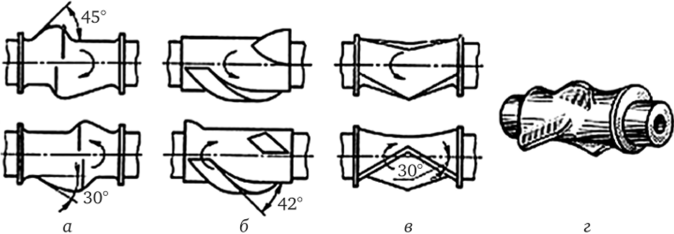

Форма поперечного сечения и конфигурация роторов (рис. 5.34) зависит от особенностей технологического применения смесителей.

Рис. 5.34. Виды роторов закрытых роторных смесителей:

а — овальные; б — цилиндрические; в — трехгранные; г — четырехгранные Различают закрытые роторные смесители с овальными роторами (рис. 5.34, а), с трехгранными (рис. 5.34, в) и четырехгранными роторами (рис. 5.34, г) и с цилиндрическими роторами (рис. 5.34, б) [1].

Овальные роторы (см. рис. 5.34, а) в поперечном сечении имеют форму сужающегося к одному концу эллипса, заостренный конец которого переходит в вершину винтовой лопасти. Одна из них, имеющая большую длину (0,55—0,65 длины ротора), расположена по винтовой линии с углом подъема около 30°, а вторая (0,35—0,45 длины ротора) — с углом подъема около 45°. Угол охвата ротора каждой из лопастей не превышает 90°.

Трехгранные роторы (см. рис. 5.34, е) имеют лопасти, выполненные в виде шеврона с углом при вершине 120°. Поперечное сечение этих роторов имеет форму трехгранной призмы с вогнутыми гранями.

Винтовые роторы (см. рис. 5.34, б) состоят из цилиндрического сердечника, на поверхности которого расположены два винтовых выступа (угол подъема винтовой линии — около 42°).

Первые два типа роторов вращаются с различными скоростями, так как гребни роторов не входят в зацепление. Винтовые роторы вращаются с одинаковыми скоростями, так как выступы нарезки одного ротора входят во впадины нарезки другого.

Существует модификация овальных роторов, в которой на каждом роторе вместо двух лопастей расположено по четыре — две длинных и две коротких (см. рис. 5.34, г). Такие роторы обеспечивают примерно полуторакратное сокращение времени смешения.

Наличие фрикции и специальная форма лопастей способствуют тому, что в каждой точке рабочей поверхности роторов постоянно меняются окружные скорости, это обеспечивает высокое качество смешения.

В отечественной промышленности получили распространение закрытые роторные смесители с овальными роторами — так называемые смесители типа Бенбери.

Роторы обычно изготавливают из стального литья. На гребень (кромку лопасти) ротора для увеличения срока службы смесителя наплавляют твердый сплав. На гребни роторов, работающих во взрывоопасной среде, наваривают неискрящие сплавы.

Особенностью конструкции смесительных камер является необходимость защиты внутренних поверхностей камеры от коррозии. С этой целью внутренняя цилиндрическая часть камеры наплавляется коррозионно-устойчивым твердым сплавом [1].

Смесители рассчитаны на работу в автоматическом или полуавтоматическом цикле, предусмотрено также ручное управление процессами.

При скорости вращения роторов 40—80 об/мин продолжительность цикла работы закрытого роторного смесителя составляет от 1,5 до 2,5 мин (до 40 циклов в час). Максимальная производительность смесителей этого типа достигает 450 кг/загрузку.

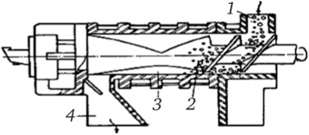

При соответствующей модернизации двухроторный смеситель закрытого типа может работать как смеситель непрерывного действия (рис. 5.35).

Рис. 5.35. Непрерывный двухроторный смеситель закрытого типа:

- 1 — загрузочное отверстие; 2 — ротор; 3 — корпус ротора;

- 4 — разгрузочное отверстие

Вальцы в качестве самостоятельного смесительного оборудования в промышленности переработки пластмасс в настоящее время практически не используются, за исключением отдельных случаев при приготовлении пресс-материалов на основе термореактивных связующих.