Проверка и наладка средств автоматизации для энерго-и водоснабжения сельскохозяйственных предприятий

Порядок проведения стендовой проверки регуляторов отопления по сокращенной программе путем задания регулятору специального проверочного температурного графика. В’помещении, где производится проверка, к регулятору подключаются датчики температур. Основная идея такой проверки заключается в том, что требуемый для оценки работоспособности прибора баланс его измерительной схемы устанавливается при… Читать ещё >

Проверка и наладка средств автоматизации для энерго-и водоснабжения сельскохозяйственных предприятий (реферат, курсовая, диплом, контрольная)

Подготовку и эксплуатацию приборов, средств и систем автоматизации тепловых пунктов следует начинать одновременно с монтажными работами по установке этих средств согласно проекту. Общее наблюдение за ходом и качеством выполнения монтажных работ и их приемка должны быть поручены представителям службы эксплуатации теплоэнергетического предприятия. Такая совместная работа работников службы эксплуатации с монтажниками способствует повышению качества монтажных работ и сокращению объема пусконаладочных работ.

При наладочных работах и эксплуатации средств автоматического регулирования вместе с данными рекомендациями следует пользоваться заводскими инструкциями по монтажу и эксплуатации и СНиП 3.05.07—85.

Проведение наладочных работ на тепловых пунктах состоит из следующих этапов: анализа технической документации; определения характеристик установленного оборудования; стендовой проверки средств автоматического регулирования; наладки регуляторов; составления технического отчета.

Анализ технической документации на тепловой пункт и средства автоматизации проводят с целью ознакомления с температурными и гидравлическими параметрами объектов и всей системы теплоснабжения в целом, с принятой проектом схемой автоматизации, а также для оценки правильности выбора средств автоматизации. В процессе анализа уточняют задачи автоматического регулирования. Особое внимание следует обращать на соответствие проектной схемы автоматизации технологическим требованиям объекта.

Характеристики оборудования (насосов, водонагревателей и др.) определяют в процессе визуального обследования теплового пункта по табличкам, имеющимся на оборудовании, и сравнения с проектными данными. При несоответствии фактических и проектных данных составляют акт. Дальнейшие работы проводят только после согласования заказчиком возникших разногласий с проектной организацией и получения от нее разрешения на продолжение работ. Кроме того, при обследовании теплового пункта определяют наличие, достаточность и правильность установки контрольно-измерительных приборов (КИП).

По результатам анализа технической документации и визуального обследования составляют заключение о возможности проведения наладочных работ. При необходимости намечают и выполняют мероприятия по доработке схемы автоматизации.

Стендовая проверка проводится для оценки работоспособности средств автоматизации и соответствия их характеристик и параметров паспортным и проектным данным. Если при проверке выявлены существенные недостатки в работе регулятора, то приборы бракуют и заменяют новыми. Для проведения стендовой проверки электронных и гидравлических регуляторов подразделения КИП и автоматики теплоэнергетических предприятий должны быть оснащены специальными стендами. Проверка осуществляется в соответствии с методиками, приведенными в заводских инструкциях по эксплуатации и наладке. Когда указанные стенды отсутствуют, авторы рекомендуют проводить проверку по сокращенной программе, при которой лишь оценивается общая работоспособность регуляторов без уточнения их характеристик. Последние оценивают при наладке регуляторов на объекте и в процессе их эксплуатации. Проверка по сокращенной программе требует меньших затрат времени и ресурсов и представляется целесообразной при массовой автоматизации тепловых пунктов.

Наладка регуляторов состоит в их статической и динамической настройке. Статическая настройка заключается в задании регулятору настроечных параметров для поддержания требуемых для данного потребителя отопительного графика (регулятору системы отопления), температуры горячей воды (регулятору системы горячего водоснабжения), давлений, перепада давлений, расхода (регуляторам гидравлических режимов).

Динамическая настройка заключается в задании регулятору параметров настройки для обеспечения оптимального переходного процесса в реальных условиях эксплуатации. Задание параметров статической и динамической настройки производится путем установки настроечных органов на панелях управления регуляторов в определенное положение по шкалам этих органов.

Порядок проведения наладки и эксплуатации ряда электронных автоматических регуляторов для наиболее применяемых систем отопления и горячего водоснабжения приведен ниже. При этом для каждого из рассматриваемых регуляторов представлены следующие данные:

перечень органов настройки и управления на панелях управления регулятора и общие виды панелей; принятые заводом-изготовителем обозначения указанных органов, диапазоны изменения значений параметров настройки в пределах шкалы настроечного органа;

порядок проведения стендовой проверки регуляторов отопления по сокращенной программе путем задания регулятору специального проверочного температурного графика. В’помещении, где производится проверка, к регулятору подключаются датчики температур. Основная идея такой проверки заключается в том, что требуемый для оценки работоспособности прибора баланс его измерительной схемы устанавливается при температуре помещения, в котором находится регулятор с датчиками. Преимущество такой проверки — в отсутствии необходимости имитации датчиков температур магазинами сопротивления, что существенно упрощает задачу стендовой проверки;

порядок наладки регулятора отопления на объекте и его эксплуатации.

Статическая настройка — задание регулятору определенного отопительного графика — индивидуальна для каждого из рассмотренных регуляторов в силу различия их конструкций. Для большинства регуляторов отопительный график задается в виде прямой линии, касательной к теоретическому отопительному графику, для обеспечения наилучшего приближения. Наибольшую точность поддержания требуемого отопительного графика обеспечивает регулирующий прибор РС29.2.32(33), позволяющий реализовать график по линейному закону.

Динамическая же настройка в основном осуществляется одинаково для всех рассмотренных ниже регуляторов, которые являются пропорционально-интегральными (ПИ). ПИ-регуляторы имеют два настроечных параметра — коэффициент передачи (усилия) Кр и время изодрома Ги. Коэффициент передачи = У/АХ,

где У— изменение положения регулирующего органа, % полного его хода; ДА'— отклонение регулируемого параметра, °С. Время изодрома (удвоения) Ти — время, в течение которого регулирующий орган переместится на такую же величину, как и от пропорционального воздействия.

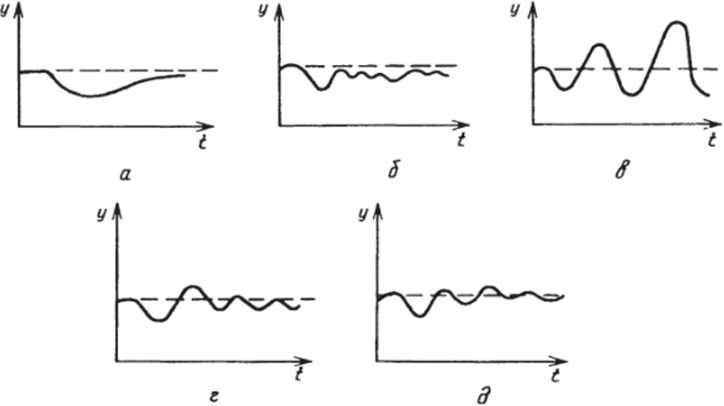

В процессе наладки устанавливают значения этих настроечных параметров по данным их расчета или по опытным данным для аналогичных регуляторов, наносят импульсное возмущение, например путем изменения подачи теплоносителя или изменения задания регулируемого параметра у, и наблюдают по показывающему термометру переходный процесс изменения регулируемой температуры. Характер переходных процессов в системе автоматического регулирования с Г1И-регулятором при различных сочетаниях параметров динамической настройки и Ги показан на рисунке 8.27. Сравнивая характер наблюдаемого переходного процесса с процессами, приведенными на рисунке 8.27, можно легко.

Рис. 8.27. Переходные процессы в системе автоматического управления с ПИ-регулятором при импульсном возмущающем воздействии:

о — при заниженном значении Кр и увеличенном Тл: процесс затянут, отклонение управляемого параметра велико; 6— при заниженном значении Кр и уменьшенном Ти: процесс затянут при ихжшней колебательности; в— при завышенном значении Кр и уменьшенном Ты: процесс затянут, отклонение управляемого параметра большое; г — при слишком малом значении Тм: неустойчивость процесса; д — при оптимальных значениях Кр и Тщ: небольшое отклонение управляемого параметра при минимальной продолжительности переходного процесса определить направление изменения параметров настройки Кр и Т", а следовательно, добиться оптимального качества процесса регулирования.

По данным наблюдения переходного процесса целесообразно построить кривую разгона, по которой определить коэффициент усиления объекта регулирования Кф, время запаздывания Тгт и постоянную времени объекта То5. Тогда предварительно задаваемые регулятору значения настроечных параметров можно рассчитать по формулам.

Окончательную настройку регулятора выполняют в соответствии с данными рисунка 8.27.

Следует отметить, что регуляторы некоторых типов, например «Электроника-Р1М», имеют фиксированные (неизменяемые) параметры динамической настройки и поэтому наладка их состоит лишь в статической настройке.

Кроме рассмотренных выше параметров настройки, в процессе наладки регулятора устанавливают требуемые значения следующих параметров: зоны нечувствительности, определяющей точность регулирования; постоянной времени демпфирования регулируемого параметра, уменьшающей частоту и число включений исполнительного механизма; длительность включения исполнительного механизма, устраняющая возможность автоколебательного процесса при подходе регулируемого параметра к заданному значению. Значения этих параметров согласовывают с инструкциями заводов-изготовителей регуляторов.

Надежность и высокую эффективность работы насосных станций можно обеспечить только при соблюдении следующих условий:

высоком качестве проекта и строительно-монтажных работ;

наиболее полном удовлетворении требований строительной системы по количеству и качеству подаваемой воды, а также способности работать в режимах, исключающих перерасход электроэнергии и непроизводительных сбросов (наиболее жесткие требования в этом отношении предъявляют к насосным станциям закрытых систем и многоступенчатых каскадов);

хорошо отлаженных управлении и производстве работ по эксплуатации насосных станций оросительных систем.

Оперативный или дежурный персонал должен обеспечить бесперебойную работу насосных станций в соответствии с плановыми графиками водоподачи, командами дежурных диспетчеров оросительных систем или иного должностного лица, в ведении которых находится насосная станция. Кроме того, оперативный персонал должен контролировать работоспособность оборудования и сооружений и при необходимости устранять неполадки своими силами или с помощью специализированных ремонтных бригад.

В процессе эксплуатации насосных станций можно выделить четыре основных фазы:

1. По окончании монтажа оборудования должны быть выполнены пусконаладочные работы. Эти работы начинаются с проверки точности установки оборудования и вспомогательных систем, надежности затяжки болтов фланцевых соединений и фундаментов, зазоров между рабочими колесами насосов и неподвижными деталями корпусов, равенства углов поворота лопастей рабочих колес осевых насосов, качества монтажа подшипников, соосности насосов и двигателей, наличия масла в ваннах подшипников и системе регулирования.

По окончании подготовительных работ следует приступить к пробному пуску агрегата. Для этого нужно сначала включить вспомогательные системы: вакуум-систему, систему технического водоснабжения при необходимости смазки уплотнений и охлаждения подшипников, систему регулирования при наличии в основных агрегатах гидропривода, а затем агрегат. Продолжительность первого пробного пуска обычно составляет несколько секунд. После остановки агрегата его следует тщательно осмотреть и устранить обнаруженные неполадки. Затем осуществить пуск агрегата (обкаточные испытания), в процессе которого определить уровни и температуру масла в ваннах подшипников, проверить работу сальников, нагрев обмоток электродвигателя, уровень вибрации агрегата и иногда строительных конструкций. Продолжительность обкаточных испытаний может составлять два-три часа. Пробный пуск и обкаточные испытания агрегатов малой и средней мощности можно совмещать После отключения, вторичного осмотра и устранения замеченных неполадок агрегат можно включить под рабочую нагрузку, во время которой еще раз проверяют температуру подшипников и обмоток электродвигателя, контролируют расход охлаждающей воды, определяют параметры агрегата (подачу воды при различных напорах, мощность, коэффициент полезного действия, уровень вибрации, отсутствие кавитации). Под рабочей нагрузкой агрегат должен находиться 8…15 ч. После остановки и повторного осмотра его можно предъявлять приемной комиссии и службе эксплуатации для последнего контрольного испытания. В процессе контрольного испытания проверяют комплектность оборудования, соответствие его рабочих показателей заводским и проектным параметрам. Продолжительность испытаний обычно превышает 20 ч для агрегатов малой и средней мощности и 12 ч — для крупных.

2. Основные работы по эксплуатации насосных станций должен выполнять оперативный персонал с учетом инструкций по эксплуатации насосной станции заводов-изготовителей оборудования и Правил техники безопасности. Обязанности оперативного персонала во многом зависят от назначения и степени автоматизации насосной станции. Так, персонал автоматических насосных станций, как правило, не должен постоянно находиться на станции. Его задача — периодически осматривать сооружения и оборудование. На оросительных насосных станциях, подающих воду из канала в канал, присутствие оперативного персонала обязательно, так как он должен по команде диспетчера включать (выключать) основные агрегаты, контролировать работу оборудования, механизмов и сооружений, своевременно устранять неполадки.

Контроль за состоянием сооружений включает в себя: осмотр состояния облицовок, определение фильтрации воды через земляные сооружения и деформационные швы, осадка и перемещений сооружений, уровня вибрации строительных конструкций, перепада уровней воды на сороудерживающих решетках и сетках; фиксирование перемещений отмелей и деформации берегов в зонах водозаборных сооружений.

Резервные агрегаты можно ремонтировать только с разрешения диспетчера. Дежурный персонал на резервных агрегатах может только очищать коллекторы и контрольные кольца, доливать масло в ванны, смазывать механизмы.

В процессе нормальной работы насосной станции с помощью приборов наблюдают за нагрузкой агрегатов, температурой подшипников и обмоток электродвигателя, исправностью вспомогательных систем, за уровнем вибрации.

Для тщательной проверки гидромеханического и электротехнического оборудования, КИП и средств автоматики необходимо выполнять профилактические осмотры. В процессе осмотра должно быть проверено состояние шеек валов, подшипников, коллектора, контактных колец и щеток, всех рам и аппаратуры автоматики, высоковольтного оборудования, компенсаторов и клапанов срыва вакуума, системы регулирования и запорной аппаратуры.

- 3. Основные ремонтные работы на насосных станциях выполняют в осенне-зимний период по окончании полива. К этому времени составляют дефектные ведомости по сооружениям и оборудованию, подлежащим ремонту; завозят материалы и запасные детали; определяют стоимость работ и сроки их выполнения. После капитального ремонта оборудования необходимо выполнить весь комплекс пусконаладочных работ, описанный выше.

- 4. По окончании полива и ремонтных работ сооружения и оборудование насосных станций должны быть подготовлены к зимней консервации. Следует спустить воду из корпусов насосов, трубопроводов и других емкостей. В зданиях насосных станций, в которые может поступать вода или где установлено оборудование,

сохранность которого гарантирована только при плюсовой температуре, следует предусмотреть отопление. КИП, электрои гидромеханическое оборудование при необходимости укрывают чехлами и покрывают специальной смазкой согласно требованиям заводовизготовителей.