Раздел АВТОМАТИЗАЦИЯ РЕМОНТА СЕЛЬСКОХОЗЯЙСТВЕННОЙ ТЕХНИКИ

В процессе диагностирования используют большой набор технических средств. В сельскохозяйственном производстве широко применяют безразборную диагностику и прогнозирование остаточного ресурса сборочных единиц при помощи контрольно-измерительных приборов (КИП). Ими измеряют крутящий момент и мощность двигателя, силу тяги и тормозные усилия на колесах, подачу и давление масляных насосов, давление… Читать ещё >

Раздел АВТОМАТИЗАЦИЯ РЕМОНТА СЕЛЬСКОХОЗЯЙСТВЕННОЙ ТЕХНИКИ (реферат, курсовая, диплом, контрольная)

АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ДИАГНОСТИКИ. МОЙКИ, РАЗБОРКИ И СБОРКИ АГРЕГАТОВ

ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ ДИАГНОСТИКИ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ТЕХНИКИ

Автоматизация и механизация ремонтных работ способствуют улучшению качества, снижению себестоимости и сокращению сроков ремонта тракторов, автомобилей и другой сельскохозяйственной техники. Например, только от применения механизированного инструмента при ремонте производительность труда повышается в 2…5 раз.

В связи с насыщением сельского хозяйства техникой усложняются задачи по повышению качества обслуживания и сокращению сроков ремонта машин и агрегатов. Решение этих задач обеспечивается широкой автоматизацией производственных процессов.

Технологические процессы ремонта сельскохозяйственной техники характеризуются большим разнообразием применяемого оборудования. При этом особое значение приобретает автоматизация диагностики, с помощью которой определяют годность агрегата, причину выхода машины из строя, необходимость и объем ремонта.

Сельскохозяйственные предприятия, ремонтные мастерские и специализированные фирмы технического сервиса непрерывно развивают свою ремонтную базу, оснащают ее все более современным оборудованием и приборами, а при капитальном ремонте сельскохозяйственной техники переходят на поточные линии. Следует отметить, что суммарные затраты на поддержание тракторов и другой сельскохозяйственной техники в работоспособном состоянии за срок эксплуатации в 2… Зраза превышает первоначальную стоимость этих машин. В то же время, не имея приборов для диагностики техники и высококвалифицированных кадров, механизаторы до 30…40% машин направляют в ремонт преждевременно. Следовательно, с целью сокращения затрат на обслуживание и ремонт сельскохозяйственной техники необходимо широко использовать средства диагностики.

Обычно применяемая техническая диагностика позволяет изучать и устанавливать признаки неисправностей составных частей машин, разрабатывать методы и средства определения технического состояния объектов диагностирования.

Внедрение технической диагностики дает огромный техникоэкономический эффект и является основным звеном плановопредупредительной системы технического обслуживания и ремонта сельскохозяйственной техники. Оно позволяет на 10… 15% повысить межремонтный ресурс сельскохозяйственных машин, устранить необоснованную разборку агрегатов, ускорить ремонт, снизить до 30% трудоемкость обслуживания и ремонта, повысить мощность, экономичность и надежность техники. Благодаря своевременной диагностике и обслуживанию на 20% сокращается число ремонтов и на 20…30% потребность в запасных частях. Постоянно совершенствуются методы и технические средства диагностики, разрабатываются электронные приборы и автоматические системы технической диагностики сельскохозяйственной техники.

Диагностирование состоит из трех основных этапов: получение информации о техническом состоянии объекта; обработка и анализ полученной информации: выявление причины неисправности и принятие решения о ее устранении. На основе проведенной диагностики устанавливают и устраняют причины неисправностей и отказов, проверяют готовность машин и приводят их в работоспособное состояние.

Для систем технической диагностики необходим большой перечень первичных измерительных преобразователей с целью обнаружения и регистрации многочисленных скрытых дефектов контролируемых изделий. Теоретически все неисправности можно установить методом диагностики, но практически для их определения пока отсутствуют многие первичные измерительные преобразователи. Разработка малоинерционных электрических первичных преобразователей и применение микропроцессорной техники позволяет использовать в диагностике положения теории вероятности, что значительно повысит точность определения причины неисправности.

При субъективном методе диагностирования обслуживающий персонал выявляет неисправности по внешнему осмотру, ощупыванию, прослушиванию, остукиванию деталей ит. д. Однако оценка технического состояния часто получается неточной и не соответствует требованиям, предъявляемым к технической диагностике. Только опытный мастер-диагност может правильно оценить состояние отдельных частей машины.

Приборный метод диагностирования бывает прямым и косвенным. При прямом диагностировании измеряют параметры деталей и по их отклонению от норм делают заключение о техническом состоянии. Измерения выполняют при помощи специальных приборов: микрои миллимикрометров, нутромеров, щупов, масштабной линейки, рулетки, штангельциркуля, угломеров, зубомеров, калибраторов, тахометров и т. п. Широко используют также приборы измерения температуры, усилий, давления, крутящих моментов, расхода жидкостей и газов, ускорений и вибраций, состава отработавших газов, жидкостей и других величин.

При косвенном диагностировании техническое состояние деталей и узлов оценивают по косвенным параметрам, например, зазор сопряжения поршень — зеркало цилиндра двигателя определяют по количеству газов, прорывающихся в картер.

Для прямых методов диагностирования требуются простые измерительные приборы, но трудоемкость процесса высокая и требуется разработка агрегатов. Косвенные методы характеризуются большой информативностью, не требуют разборки агрегатов, но при этом возникает потребность в сложных и дорогих приборах.

Для оценки технического состояния сельскохозяйственной техники создано много диагностических приборов и установок, при помощи которых удается не только контролировать, но и повышать качество машин. Имеющееся на сельскохозяйственных машинах контрольно-измерительное оборудование позволяет трактористу-машинисту постоянно контролировать параметры технического состояния основных агрегатов при их эксплуатации. По мере совершенствования сельскохозяйственной техники удельный вес диагностики будет возрастать, трудоемкость ее выполнения уменьшаться, а сами машины будут более приспособлены к диагностированию.

Для диагностирования рекомендуется укомплектовывать машинно-тракторный парк стационарными стендами (20%), передвижными установками (30%) и комплектами переносного оборудования (50%).

В процессе диагностирования используют большой набор технических средств. В сельскохозяйственном производстве широко применяют безразборную диагностику и прогнозирование остаточного ресурса сборочных единиц при помощи контрольно-измерительных приборов (КИП). Ими измеряют крутящий момент и мощность двигателя, силу тяги и тормозные усилия на колесах, подачу и давление масляных насосов, давление в смазочной системе, загрязненность фильтров гидросистемы, давление впрыска, качество распыления топлива форсунками, давление сжатия в цилиндрах двигателя и момент подачи в них топлива.

Наиболее распространены следующие методы приборного диагностирования состояния рабочих органов и машин: по структурным параметрам; по изменениям параметров рабочего процесса; спектрофотометрический; акустические.

Диагностирование по структурным параметрам сводится к определению состояния деталей по степени износа их геометрических размеров, зазору сопряженных деталей, ходу рычагов, а также по изменению герметичности рабочих объемов (камер сгорания, плунжерных пар золотников, цилиндров управления и т. п.). Этот способ иногда требует разборки агрегатов, механизмов и характеризуется невысокой точностью диагностики работоспособности машин в целом.

Диагностирование по изменениям параметров рабочего процесса эффективно при обследовании двигателей внутреннего сгорания. К этим параметрам относятся температура нагрева масла в смазочной системе и отработавших газов и воздуха в коллекторе, амплитуды пульсаций давления топлива в топливной аппаратуре, результаты анализа содержания отработавших газов. Метод диагностики по изменениям параметров рабочего процесса характеризуется малой трудоемкостью, но имеет низкую точность.

Рассмотренные методы выполняются при постоянном участии оператора-диагноста. В автоматических системах функция оператора сводится к включению системы в начале проверки и отключению ее в конце диагностики. Автоматические системы диагностики используют спектрофотометрические и виброакустические методы контроля с набором электронных приборов.

Спектрофотометрический метод диагностирования основан на определении содержания продуктов износа в пробе масла путем измерения спектров излучения при сжигании пробы масла в электрической дуге. Спектры фотографируют, а потом расшифровывают по специальным спектрограммам или с помощью ЭВМ. Длительность анализа одной пробы на современных автоматических спектрофотометрах составляет 3…4 мин. По результатам периодических анализов строят графики интенсивности изнашивания и прогнозируют работоспособность объекта диагностики.

Спектрофотометрические методы имеют высокую погрешность диагностики (±10… 15%). В связи с этим спектрофотометрическое диагностирование рекомендуется в качестве предварительной экспресс-оценки технического состояния машины. Окончательно причину неисправности определяют более точными методами.

При акустических методах диагностирования регистрируют амплитуду и характер акустических сигналов (шумов и вибраций). Амплитуду и частоту шумов и вибраций измеряют по мере износа деталей и увеличения зазоров между сопряженными поверхностями. Задача виброакустической системы диагностики заключается в выделении сигнала, порождаемого возникшим дефектом, из многочисленных акустических помех, соответствующих нормальной работе агрегата. Для этого используют приборы спектрально;

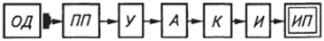

Рис. 10.1. Функциональная схема акустической системы диагностики:

ОД — объект диагностики; ПП — первичный преобразователь акустических колебаний; У— усилитель; Л — анализатор; К— квадратор; И— интегратор; ИП — измерительный прибор го анализа, позволяющие выявлять причину, частоту и мощность вибраций, возникших из-за определенных дефектов.

Для осуществления акустических методов на объекте диагностики ОД устанавливают первичный преобразователь акустических колебаний ПП (рис. 10.1), с которого электрический сигнал подается на усилитель У, а затем на анализатор А. На выходе анализатора поочередно выделяются составляющие (гармоники) акустических колебаний и в виде переменного напряжения подаются в квадратор К, а затем в интегратор И и измерительный прибор ИП. Квадратор на входе дает значение мощности (квадрат напряжения), а интегратор осредняет мощность вибраций исследуемого диапазона за определенный промежуток времени. Значение мощности регистрирует измерительный прибор ИП. Метод акустической диагностики большинства узлов и агрегатов в сельскохозяйственной технике пока находится в стадии разработки.