Снижение выбросов парниковых газов

Одним из возможных перспективных способов облагораживания углей является удаление неорганической части угля — водорастворимой минеральной части и ионообменных катионов из углей путем промывки угля водой или кислотными или основными водными растворителями. Такие работы ведутся, например, в Австралии в рамках проекта «Ультрачистый уголь» (Ultra Clean Coal (UCC) Project). При удалении золы из угля… Читать ещё >

Снижение выбросов парниковых газов (реферат, курсовая, диплом, контрольная)

При всей неоднозначности этой проблемы необходимо учитывать систему международных соглашений, общественного давления, а с другой стороны реальные экономические факторы. Известные подходы к ограничению выбросов С02 сопряжены со снижением мощности энергоблоков, оснащаемых соответствующими устройствами, на 15—20%, КПД блоков снижается на 6—9%; удельная стоимость таких энергоблоков с нулевыми выбросами тепличных газов возрастает от 30% до 90%.

Поэтому для российской энергетики, с учетом экономических последствий экономических кризисов, целесообразно рассматривать эту проблему с учетом ее реализации в некоторой отдаленной перспективе. Реальное снижение выбросов С02 неизбежно по мере повышения экономичности существующих и (прежде всего) новых электростанций. Учитывается, что ввод каждой парогазовой установки соответствует снижению выбросов С02 на каждый произведенный кВт установленной мощности на 40—50%. Этому также будет способствовать поддержание значительной мощности АЭС, сооружение новых гидроэлектростанций.

Конечно, заслуживают интереса проводимые в западных странах работы по снижению выбросов парниковых газов, захоронению углекислоты. Методы извлечения С02 из газовых потоков известны в химической промышленности, в энергетике опыт их применения пока незначителен. Обсуждаются возможности использования для этого технологий сжигания топлива в чистом кислороде, газификации угля с удалением углеродных соединений из получаемого газообразного топлива и замещением его водородом (водородные технологии).

Активно прорабатываются варианты захоронений углекислоты закачкой в грунт (при вытеснении нефти из скважин), закачка в глубокие слои океана.

Прогнозные оценки всем этим подходам давать рано, однако целесообразно рассматривать проблему захоронения углекислоты в качестве актуальной, но весьма долгосрочной проблемы.

Перспективные разработки

1) Деминерализация угля

Одним из возможных перспективных способов облагораживания углей является удаление неорганической части угля — водорастворимой минеральной части и ионообменных катионов из углей путем промывки угля водой или кислотными или основными водными растворителями. Такие работы ведутся, например, в Австралии в рамках проекта «Ультрачистый уголь» (Ultra Clean Coal (UCC) Project). При удалении золы из угля с помощью растворов кислот и щелочей (НС1, HF, NaOH, КОН) обработанный уголь еще содержит 0,1 —0,7 мае. % золы, включая 60 млн-1 Na. Это превышает уровень, приемлемый для прямого введения угля в газовые турбины. К тому же стоимость указанной обработки угля является достаточно высокой, прежде всего из-за проблемы утилизации огромных объемов минерализованных растворов, образующихся при промывке углей. Для создания экономичного способа получения обеззоленного угля требуются другие доступные и способные к рециркуляции растворители.

Принципиально отличным от удаления неорганической части (обеззоливания) с помощью кислот и щелочей способом обеззоливания угля является выведение из угольной массы органических компонентов путем применения для обработки углей органических растворителей. В этом случае из углей экстрагируются только органические компоненты. Используемый растворитель должен удовлетворять главным требованиям:

- 1) высокая растворяющая способность органической части углей;

- 2) доступность по стоимости;

3) высокая стабильность при температурах 350—430 °С (оптимальных для экстракции) для обеспечения количественной рециркуляции в процессе производства обеззоленного угля.

В результате многолетних исследований найдено, что оптимальными растворителями являются ароматические растворители, содержащие производные нафталина, такие как метили диметилнафталины, и промышленные растворители на базе продуктов коксования углей, например легкое циркуляционное масло и сырое метилнафталиновое масло (СМНМ). Наиболее эффективным растворителем является СМНМ. Получены выходы экстракции 60—80% от органической массы угля.

По предварительным оценочным расчетам стоимость самого производства гиперугля составит 9— 11 долларов США на тонну. С учетом стоимости исходных углей цена гиперугля может составить 45—55 долларов США за тонну [ 1; 2].

2) Жидкое угольное топливо

Жидкий уголь отличается от нефти разным соотношением водорода и углерода. Для углей оно равно 0,7, для нефти — 1,2. Чтобы стать нефтью, углю надо «добрать» водорода, который ему отдадут веществадоноры. У нас в стране наиболее проработана технология ожижения угля по методу Института горючих ископаемых — путем каталитического ожижения [3]. Схематично процесс гидрогенизации угля происходит следующим образом. При нагреве размельченного угля, перемешанного с донором, например тетралином, до 45 °C при давлении в 10—15 МПа тетралин отдает содержащийся в нем водород углю, который растворяется, превращаясь в жидкую массу, подобную мазуту. Это так называемая угольная нефть. Она по сути ничем не отличается от настоящей.

В реальных условиях процесс протекает с добавлением активирующих добавок и в присутствии железомолибденового катализатора. На Березовском разрезе построена полупромышленная установка СТ-75, потребляющая 75 т угля в сутки. Разрабатывается проект установки на 500 т угля в сутки.

В Китае в 2009 г. в опытном порядке была сдана в эксплуатацию первая показательная производственная линия по прямому сжижению каменного угля, способная по проектной мощности выпускать 1 млн тонн жидкого топлива в год. С тех пор китайские работники науки и техники одну за другой освоили серию ключевых технологий, благодаря чему данная производственная линия функционирует нормально, а ее природоохранные и экономические показатели превышают изначально намеченные. На сегодня это пока единственная в Китае и даже во всем мире производственная линия, способная непосредственно превращать уголь в жидкое топливо в промышленных масштабах. Хотя до ее появления в некоторых странах мира, например в США, выполнялись испытания по прямой гидрогенизации угля и извлечению из него жидкого топлива, но до промышленных объемов дело еще не дошло. По расчетным данным, в настоящее время для производства на этой линии одной тонны жидкого топлива требуется всего 3,5 тонны угля, из которых 2 тонны угля используется в качестве сырьевого материала для изготовления конечной продукции. Коэффициент использования энергии на этой линии достигает 57,42%, а на крупных ТЭС страны этот показатель составляет л ишь около 30%. По данным, в 2011 г. эта производственная линия принесла прибыль в размере 406 млн юаней (или примерно 64,5 млн долл. США), а в первой половине 2012 г. уже дала прибыль на сумму 797 млн юаней.

В ЮАР работает крупнейший в мире завод компании SaSol для производства из угля жидкого топлива. Из 45 млн т угля в год ежесуточно получают 150 тыс. баррелей жидкого топлива (1 баррель = 159 л). Аналогичные проекты находятся в стадии строительства или разработки и в других странах — в Китае, на Филиппинах, в США.

Перспективы этой технологии в российской энергетике можно оценивать с учетом следующих противоречивых факторов:

недостатком жидкого угольного топлива является наличие в них большого количества канцерогенных полициклических соединений. Требуется разработка технологий его производства и его сжигания, исключающих повышенный выброс в атмосферу канцерогенно опасных веществ;

высокая стоимость производства жидкого угольного топлива (по опыту западных разработок) делает его неконкурентным с нефтью при существующих запасах, сложившейся ситуации с избытком нефти на мировом рынке нефти;

- — некоторые специалисты полагают, что такое положение определяется сравнительно высокой стоимостью угля; как показывают экономические оценки, невысокая стоимость канско-ачинских углей (она значительно ниже, например, стоимости углей в Западной Евpone и США) позволит производить синтетическое жидкое топливо (СЖТ), метанол и другие органические продукты с меньшими приведенными затратами, чем из нефтей худших месторождений Западной Сибири;

- — существенный недостаток такой технологии — необходимость в дорогом и дефицитном молибденсодержащем катализаторе. К тому же его очень трудно выделить для повторного употребления. Однако было обнаружено, что в качестве катализаторов можно с успехом использовать шламы переработки руд, добываемых в некоторых месторождениях Красноярского края.

Таким образом, эта технология ожижения угля должна еще пройти значительный путь совершенствования, прежде чем она станет практически пригодной для нашей энергетики.

3) Новые синтетические жидкие топливо из угля

Новым перспективным видом синтетических жидких топлив, получаемых путем химической переработки угля, является диметиловый эфир (ДМЭ) —метиловый эфир СН3ОСН3 [4]. Он представляет собой газ, который при давлении в 0,5 МПа переходит в жидкое состояние. ДМЭ характеризуется коротким полупериодом существования в тропосфере (менее одного дня), не поступает в стратосферу, полностью разлагается на воду и диоксид углерода, нетоксичен, неканцерогенный, немутагенный. Продукты сгорания его практически не содержат вредных выбросов. Этот продукт в перспективе сможет заменить сжиженный газ или газойль для большинства генераторов энергии. Российские ученые из московского Института нефтехимического синтеза РАН разработали рентабельную схему. Она предусматривает получение синтетического жидкого топлива не через стадию образования метанола, а из другого промежуточного вещества — диметилового эфира (ДМЭ), увеличив долю окиси углерода в синтез-газе. Синтез ДМЭ является по существу развитием технологии производства метанола. ДМЭ имеет калорийность выше метанола, затраты его на производство и транспорт ниже, чем для получения метанола. Теплотворная способность ДМЭ (28,4 МДж/кг) только немного ниже низшей удельной теплоты сгорания природного газа. Хранение ДМЭ гораздо проще, чем сжатого природного газа (метана) и сжиженного нефтяного газа (пропана). Метан, как известно, требует для хранения резервуары высокого давления и криогенные температуры, а пропан — емкости, изготовленные из двух слоев нержавеющей стали. Диметилэфир же можно безопасно держать в обычных стальных емкостях длительное время.

Преимущества ДМЭ для транспорта очевидны. На тепловых электростанциях он может служить растопочным топливом, использоваться для подсветки пылеугольного факела, заменяя мазут и сжиженный природный газ.

4) Технологии чистого сжигания угля в кислороде

Суть метода, имеющего экологическую направленность, заключается в том, что из воздуха выделяется кислород, подаваемый в топку с угольной пылью. При сжигании угля в чистом кислороде для снижения температуры в зоне горения для обеспечения надежности конструкции топки и поверхностей нагрева осуществляется рециркуляция дымовых газов в топку. Поскольку азот был удален из воздуха еще до подачи в топку, то исключается присутствие в дымовых газа «воздушных» оксидов азота. Однако сохраняется возможность образования «топливных» оксидов азота. Должна осуществляться очистка дымовых газов от серы, золы. Поток дымовых газов за котлом представляет собой практический чистый углекислый газ, содержание С02 достигает 95%. Заключительным этапом работ по охране атмосферного воздуха является захоронение С02 в подземных хранилищах в пластах грунта на глубине 800 м и более. По такой технологии чистого сжигания угля (oxyfuel) в 2008 г. построена опытная электростанция мощностью 30 МВт в Восточной Германии.

5) Водородные технологии

Согласно сложившейся оценке водородная энергетика — развивающаяся отрасль энергетики, направление выработки и потребления энергии, основанное на использовании водорода в качестве средства для аккумулирования, транспортировки и потребления энергии [4|. Водород выбран как наиболее распространенный элемент на поверхности земли и в космосе, теплота сгорания водорода высока, а продуктом сгорания в кислороде является вода (которая вновь вводится в оборот водородной энергетики). Будущее водородной энергетики зависит от стоимости производства, транспортировки и хранения водорода. Соответствующие технологии находятся на стадии исследования и разработки, этот период ориентировочно оценивается в 25 лет, однако даже в более отдаленной перспективе они остаются слишком дорогими. Технологический недостаток водорода — его повышенная взрывоопасность и проблемы хранения. Способами получения водорода являются:

- — электролитический, когда водород получаются при разложении воды на водород и кислород с помощью пропускаемого электрического тока; при этом производительность электролизных установок ограничена выходом водорода до 5 м3/ч с 1 м2 поверхности электродов;

- — паровая конверсия, данным способом производится примерно половина всего водорода. Водяной пар при температуре 700—1000 °С смешивается с метаном под давлением в присутствии катализатора;

- — плазмохимический, с технологией, основанной на создании электрического тока в ионизированном газе, находящемся в магнитном поле, когда химические реакции происходят в результате передачи энергии от «горячих» электронов молекулам газа;

- — получение водорода из обратимых топливных элементов.

- — газификация угля — старейший способ получения водорода. Уголь нагревают с водяным паром при температуре 800—1300 °С без доступа воздуха. Первый газогенератор был построен в Великобритании в 40-х гг. XIX в.

- 6) Прямое преобразование энергии из органического топлива

Анализ различных вариантов прямого преобразования потенциальной энергии топлива в электрическую энергию дал исчерпывающим образом акад. В. А. Кириллин. При этом он отмечает, что перспектива использования этих методов и устройств в большой энергетике пока еще до конца не ясна [5, 6].

Термоэлектрогенераторы (ТЭГ)

В электрической цепи, состоящей из различных элементов, при условии, что контакты (спаи) между ними имеют различную температуру, возникает электродвижущая сила. Этот эффект используется для измерения температуры с помощью электрической цепи, состоящей из двух проводников — меди и константана (сплава меди и никеля), один из спаев которых находится при температуре измеряемой среды, а другой при постоянной температуре, например при практически неизменной температуре смеси воды и льда (рис. 13.1). По величине электродвижущей силы, измеряемой гальванометром, можно с высокой степенью точности определить температуру рассматриваемой среды (по градуировочной кривой).

Рис. 13.1. Термоэлемент.

Если составить электрическую цепь из последовательно соединенных отдельных термоэлементов, то получится термоэлектрический генератор. Создаваемая им электродвижущая сила будет пропорциональна числу термоэлементов. Таким образом, термоэлемент преобразует в электрическую энергию тепловую энергию. Следовательно, КПД термоэлемента регламентируется вторым законом термодинамики. Термоэлектрические генераторы пока еще дороги, а их КПД невелик. Поэтому они находят применение в качестве небольших, как правило, автономных, источников энергии.

Термоэмиссионные преобразователи (ТЭП)

Если какое-либо твердое тело (металл, полупроводник) поместить в вакуум, то известное количество электронов этого тела перейдет в вакуум. Это явление называется термоэлектронной эмиссией, а твердое тело, испускающее электроны, — эмиттером. Эмиссия электронов тем больше, чем выше температура эмиттера. В процессе эмиссии электронов эмиттер охлаждается. Через некоторое время после начала электронной эмиссии (после помещения тела в вакуум) установится равновесие: сколько электронов в единицу времени будет выходить из твердого тела за счет электронной эмиссии, столько же в него будет возвращаться в результате так называемой конденсации электронов. Охлаждения твердого тела в состоянии равновесия более не происходит.

Для организации термоэлектронной эмиссии необходимо поместить в вакуум два тела (два электрода), причем к одному из них (электродуэмиттеру) подводить тепло и поддерживать его при более высокой температуре, а от второго (электрода-коллектора) тепло отводить с тем, чтобы его температура оставалась более низкой. Если теперь эмиттер и коллектор замкнуть внешней электрической цепью, то по ней потечет ток. Это устройство станет источником тока, термоэмиссионным преобразователем (ТЭП). Из сказанного следует, чтоТЭП (также, как и ТЭГ) преобразует тепловую энергию в электрическую (минуя ступень механической энергии), подчиняясь ограничениям, установленным вторым законом термодинамики.

В настоящее время еще не достигнуты такие технико-экономические показатели ТЭП, которые могли бы удовлетворить энергетику. Однако работа по улучшению показателей ТЭП ведется высокими темпами.

Топливные элементы

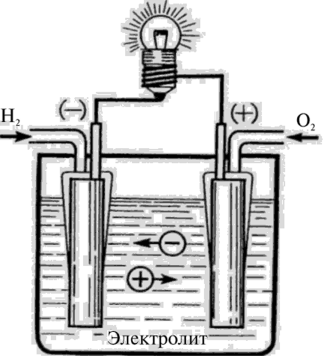

В топливном элементе осуществляется прямое преобразование химической энергии в электрическую. Для этого пространственно разделяют реакцию преобразования водорода на два процесса, в одном из которых участвует водород, а в другом — кислород. Раздельное протекание процессов окисления и направленного движения электронов и ионов обеспечивают выработку электрического тока, происходит прямое преобразование химической энергии топлива в электрическую в присутствии катализатора.

Схема топливного элемента представлена на рис. 13.2.

Рис. 13.2. Топливный элемент.

Топливный элемент состоит из двух электродов, на один из которых подается водород, а на другой кислород, и электролита. Существенным отличием топливного элемента от электрического аккумулятора является то, что запас горючего и окислителя в топливном элементе, в данном случае водорода и кислорода, непрерывно пополняется. Водород, попадая на металлический электрод и находясь на разделе трех фаз — твердого электрода, электролита и газовой фазы, — переходит в атомарное состояние (его двухатомная молекула разделяется на атомы), а атомы делятся на свободные электроны и ядра атомов (ионы). Электроны уходят в металл, а ядра атомов — в раствор (электролит). Вследствие этого электрод насыщается отрицательно заряженными электронами, а электролит — положительно заряженными ионами.

Если соединить внешней цепью оба электрода, то возникнет электрический ток. Таким путем химическая энергия превращается в электрическую. Поскольку в топливном элементе отсутствует промежуточная стадия преобразования химической энергии в тепловую, его КПД не имеет ограничений, присущих тепловому двигателю. Водород-кислородный элемент работает при низкой температуре, а его КПД вполне может достигать 65—70%. Удельная мощность топливных элементов во много раз больше, чем у электрических аккумуляторов. Топливный элемент «всеяден» и может работать при поступлении на анод любого водородосодержащего топлива (после соответствующей обработки) — природного газа, сжиженного газа, синтетического газа, биогаза, метанола, дизельного топлива, продуктов газификации угля. КПД достигает 70%, а с учетом использования высокопотенциальной тепловой энергии — 90%.

Идея топливного элемента появилась в середине XIX в., а конструкции для широкого применения нет и по сей день. Основные нерешенные проблемы: проведение всех процессов с большой скоростью (залог получения больших абсолютных и удельных мощностей); выбор материала и создание высококачественных электродов; создание высокоэффективных электролитов (жидких и твердых в зависимости от типа топливного элемента); возможность работы на дешевом топливе.

В настоящее время они используются в случаях, когда не требуется большой мощности, чаще всего как автономные источники. В космических аппаратах топливные элементы (водород-кислородные) уже находят применение, что касается электромобилей, то здесь пока создаются опытные образцы. Можно предполагать, что топливные элементы в дальнейшем найдут применение и в большой энергетике. Успехи в разработке энергоустановок на основе топливных элементов, достигнутые за последние 15 лет, дали возможность рассматривать их как одну из перспективных основ энергетики будущего [7; 8].

7) Использование температурного градиента воды в океане

Огромный объем электрической энергии можно извлекать из температурного режима водяной толщи океана — различие температуры теплой поверхности (25—28 °С) и ледяными глубинами (3—4 °С) в тропическом поясе планеты. В 1974 г. на Гавайях построена опытно-промышленная станция ОТЕС (Ocean Thermal Energy Conservation) мощностью 50 кВт, позволившая накопить опыт совершенствования технологии и эксплуатации подобных установок для крупномасштабных сооружений. Несмотря на то что КПД процесса не превышает 7%, неограниченность энергетических ресурсов океана позволяет формировать мощный источник электроэнергии.

Сущность метода в полном соответствии с законами термодинамики заключается в использовании высокой температуры верхнего слоя океана (горячий источник) для генерации пара из легкокипящих жидкостей (аммиак, пропилен и другие). Под давлением 10 и более атмосфер эти вещества вскипают уже при 17—19 °С, получаемый пар (рабочее тело), расширяясь, способен вращать турбины. Вода, поступающая с глубины 600—1000 м, служит для конденсации отработанного пара (холодный источник).

Сегодня освоение тепловой энергии океана входит в национальные программы США, Франции, Японии, Швеции, Индии.

8) Нанотехнологии в энергетике

Одной из ключевых областей использования нанотехнологий в энергетике будет являться создание аккумуляторных батарей нового поколения. Основные исследования в данной сфере сегодня сконцентрированы на решении задач повышения плотности энергетического потока, снижения продолжительности цикла зарядки батарей, уменьшения их габаритов и веса, а также повышения безопасности и стабильности работы. Стратегической задачей является разработка батарей высокой емкости, которые позволят обеспечить пробег электромобилей на длительные дистанции, а также смогут гарантировать более экономичные режимы работы возобновляемых источников энергии, таких как солнечные батареи и ветроэнергетические установки, путем аккумулирования избытков энергии. Не менее перспективным направлением применения нанотехнологий в энергетике является создание суперконденсаторов, обладающих высокой электрической емкостью. Основными видами нанопродуктов, которые в ближайшей перспективе найдут широкое применение для изготовления наноконденсаторов, будут являться углеродные нанотрубки и нанопорошки.

Разработку топливных элементов в настоящее время нельзя представить без использования нанокомпонентов и нанотехнологий. Использование небольших добавок нанокомпонентов в электроды приводит к понижению слоевых сопротивлений и увеличению электрохимической активности. Все это позволяет конструировать высокоэффективные энергосистемы для прямого преобразования химической энергии топлива в электрическую энергию.

Особые надежды специалисты связывают с массовым использованием нанопродуктов в сфере энергетики. Ожидается, что уже в ближайшей перспективе на энергетику будет приходиться порядка 13% мирового потребления нанопродуктов, а в обозримом будущем разработки в сфере нанотехнологий помогут совершить революционный скачок в развитии технологий получения и преобразования энергии.

Литература

к разделу 13

- 1. Корчевой Ю. П., Майстренко А. Ю., Топал А. И. Экологически чистые угольные технологии. Киев: Наук, думка, 2004.

- 2. Производство беззольного угля — перспективное направление использования энергетических топлив / А. М. Осипов [и др.] // Угольная теплоэнергетика: проблемы реализации и развития: сб. Алушта, 2006.

- 3. Клер А. М., Тюрина Э. А. Получение продуктов глубокой переработки угля. Институт систем энергетики им. Л. А. Мелентьева.

- 4. Кузин Б. Водородные технологии как стратегия инновационного прорыва в энергетике в XXI в. Научно-технологический Центр «ТАТА», 2007.

- 5. Кириллин В. А. Энергетика. Главные проблемы. М., 1990.

- 6. Щеклеин С. Е., Радченко Р. В. Электрохимические источники энергии. УрФУ, 2010.

- 7. Коровин. Н. В. Топливные элементы и электрохимические энергоустановки. МЭИ, 2005.

- 8. Лялин Д. А., Ольховский Г. Г. Подходы к проектированию энергоустановок на основе твердоокисных топливных элементов // Электрические станции, 2006.