Оборудование для варки и выпаривания

Пищеварочный электрический котел КПЭ-100 (рис. 8.19) представляет собой варочный сосуд с двумя стенками, облицованными листами из эмалированной стали. Пространство между внешней стенкой и облицовкой заполнено тепловой изоляцией. В нижней части смонтирован парогенератор, выполненный в виде прямоугольной стальной коробки с вмонтированными в нее шестью ТЭНами. Пространство между двумя стенками котла… Читать ещё >

Оборудование для варки и выпаривания (реферат, курсовая, диплом, контрольная)

Варка — один из основных и наиболее распространенных процессов термической обработки пищевых продуктов. Его проводят путем погружения в жидкость, орошения горячей жидкостью, а также обработки паром, пароводяной и паровоздушной смесями.

Наибольшее распространение получили первые три способа варки, которые не требуют сложного оборудования и позволяют обрабатывать большое количество продукции.

Самым простым по выполнению и техническому оснащению является способ конвективной обработки продукта — погружением в предварительно нагретую воду, температуру которой поддерживают, нагревая стенку варочного котла.

Выпаривание — концентрирование растворов при кипении путем превращения части жидкости в пар. В перерабатывающей промышленности обычно выпаривают молоко, свекловичный сок и др.

К оборудованию для варки мяса и мясных продуктов относятся чаны и варочные котлы.

Чаны бывают стационарными или опрокидывающимися, с паровым или огневым обогревом, с выгрузкой вручную или механизированной путем опрокидывания резервуара или корзины, расположенной внутри резервуара, открытыми или с откидывающейся крышкой.

К более совершенному оборудованию для варки мясных изделий относятся варочные котлы с герметично закрывающейся крышкой. Они позволяют интенсифицировать процесс варки и исключить паровыделение в производственное помещение. На мясоперерабатывающих предприятиях малой и средней мощности применяют варочные котлы различных типов, различающиеся способом установки и обогрева, а также вместимостью и формой варочных сосудов.

В зависимости от давления в варочном сосуде все котлы делятся на пищеварочные, работающие при атмосферном или незначительном избыточном давлении, и автоклавы, работающие при повышенном давлении (250 кПа), а в зависимости от источника теплоты — на твердотопливные, газовые, электрические и паровые.

По способу установки котлы классифицируют на неопрокидывающиеся и опрокидывающиеся со съемным варочным сосудом. Первые оборудуют варочным сосудом вместимостью более 100, вторые — менее 100л. Вместимость котлов со съемным варочным сосудом менее 60 л.

В зависимости от способа обогрева различают котлы с непосредственным и косвенным обогревом.

Котлы с косвенным обогревом работают при повышенном давлении в греющей рубашке (до 150 кПа). В качестве промежуточного теплоносителя используют воду.

Аппараты, в которых сгущают продукты, называются выпарными. Они бывают атмосферными и вакуумными. По сравнению с атмосферными аппаратами вакуум-выпарные установки обладают следующими преимуществами:

возможность сгущать жидкости, кипение которых при атмосферном давлении ведет к изменению физико-механических свойств и потере питательной ценности продукта;

использование в рабочем цикле отработавшего и вторичного пара;

эффективное использование пара благодаря значительному перепаду температур между теплоносителем (паром) и выпариваемой жидкостью.

Указанные преимущества вакуум-выпарных установок обусловили их широкое применение при переработке молока.

В перерабатывающей промышленности применяют выпарные установки однои многокорпусные; периодического и непрерывного действия; циркуляционные и пленочные; трубчатые и пластинчатые; с поверхностным и барометрическим конденсаторами; с использованием водяного пара, паров аммиака и фреона; с использованием и без использования вторичного пара.

Открытый стационарный чан — простейшее оборудование для варки пищевых продуктов. Его изготовляют сварным с толщиной стенок 4 мм. Требуемую жесткость чану придают угольники сечением 50×50×6 мм. К стенкам чана приварены уголки для укладки на них колбасных палок с навешенной продукцией, а к днищу — труба для слива воды.

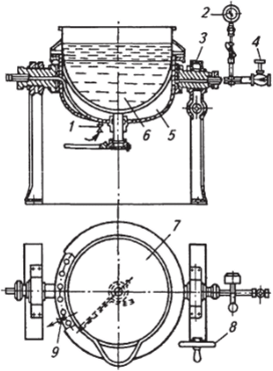

Паровые и электрические пищеварочные котлы применяют для тепловой обработки мясных продуктов на предприятиях малой и средней мощности. Первый из них представляет собой сосуд цилиндрической формы с эллиптическим днищем и паровой рубашкой (рис. 8.18), смонтированный на полых цапфах, через одну из которых подводится пар в паровую рубашку, а через другую отводится конденсат. Внутри котел выполнен из нержавеющей стали. Для продувки парового пространства, пуска воды и удаления воздуха из паровой рубашки в нижней и верхней части котла предусмотрены пробно-спускные краны. Давление в паровой рубашке контролируют по манометру.

Варочные котлы вместимостью до 500…600 л обычно имеют механизм опрокидывания, выполненный в виде червячной передачи с приводным маховичком.

Рис. 8.18. Паровой варочный котел:

1,9— пробно-спускные краны; 2— манометр; 3— цапфа; 4—паропровод с краном; 5—паровая рубашка; 6 — емкость; 7— съемная крышка; 8— штурвал опрокидывателя Котел К7-ФВЗ-Е для варки субпродуктов представляет собой стационарную прямоугольную металлоконструкцию, под которой уложен слой теплоизоляции толщиной 50 мм. Посередине котла на вертикальных внутренних стенах закреплена перегородка, разделяющая его на две части и служащая направляющей для корзин.

Электроталью и захватным устройством в котел устанавливают две корзины с продукцией и через барботер подают пар. В котле такого типа загрузку и выгрузку продукта можно механизировать. Основные технические данные варочных котлов с паровым подогревом приведены в табл. 8.6.

8.6. Основные технические данные варочных котлов.

Показатель. | К7-ФВ2-А. | К7-ФВЗ-Е. | Г2-ФВА. |

Геометрический объем котла, дм3 | ; | ||

Вместимость, л: котла. | |||

паровой рубашки. | ПО. | —. | |

Поверхность обогрева, м2 | 2,36. | —. | 2,5. |

Рабочее давление пара, кПа. | |||

Расход: пара, кг/ч. | |||

воды на одну варку, м3 | —. | 0,7. | —. |

Габаритные размеры, мм. | 1985×1150 х х 1800. | 2400×1650х х800. | 1870×1600х х 1350. |

Использование паровых пищеварочных котлов предполагает наличие на перерабатывающем предприятии парогенератора, поэтому в некоторых случаях выгоднее использовать электрические котлы.

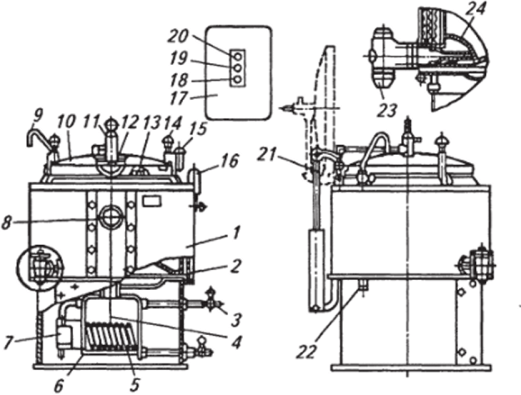

Пищеварочный электрический котел КПЭ-100 (рис. 8.19) представляет собой варочный сосуд с двумя стенками, облицованными листами из эмалированной стали. Пространство между внешней стенкой и облицовкой заполнено тепловой изоляцией. В нижней части смонтирован парогенератор, выполненный в виде прямоугольной стальной коробки с вмонтированными в нее шестью ТЭНами. Пространство между двумя стенками котла представляет собой герметичную пароводяную рубашку. Уровень воды в парогенераторе контролируют с помощью пробно-спускного крана. На трубопроводах, соединенных с паровой рубашкой, установлены двойной предохранительный клапан, электроконтактный манометр и наполнительная воронка, а на крышке котла — клапантурбинка. Для слива содержимого из варочного сосуда предусмотрен сливной кран. Котел снабжен герметически закрывающейся двухстенной крышкой, которая уравновешивается противовесом, позволяющим фиксировать ее в любом положении.

Рис. 8.19. Пшцеварочыый электрический котел КПЭ-100:

/—облицовка; 2— тепловая изоляция; 3— пробно-спускной кран; 4 — датчик; 5 —ТЭНы; б—парогенератор; 7—реле давления; манометр; 9—поворотный кран; 10— крышка; 11 — клапан-турбинка; 12— отражатель клапана-турбинки; 13— прокладка; /-/—накладной рычаг; /5—воронка; 16—двойной предохранительный клапан; 17— станция управления; 18— ручка; 19— лампа «Включено*; 20— лампа «Нет воды»; 21 — противовес; 22—трубопровод холодной воды; 23 — сливной кран; 24 — фильтр

Элементы автоматического управления тепловым режимом котла и защиты ТЭНов от сухого хода (работа без воды или при пониженном уровне) смонтированы на щите управления в специальном ящике (станции управления), который устанавливают рядом с котлом. На передней панели станции управления размещены кнопки «Пуск» и «Стоп» и две сигнальные лампы. Автоматическая защита от сухого хода не позволяет включать котел в случае, если ТЭНы не полностью покрыты водой, а также отключает его при понижении уровня воды в рубашке ниже допустимого (в обоих случаях зажигается красная сигнальная лампа).

Котел работает в двух режимах. Первый обеспечивает автоматическое отключение пяти ТЭНов от сети, когда давление достигает верхнего заданного предела, и включение их после снижения давления до нижнего предела; второй — автоматическое отключение всех ТЭНов от сети после установления в пароводяной рубашке заданного давления. Время закипания содержимого варочного котла не превышает 1ч. Мощность электронагревателей 15 кВт, масса котла 210 кг.

Котлы КПЭ-160 и КПЭ-250 устроены одинаково и различаются габаритами. Они снабжены шестью электронагревателями общей мощностью соответственно 21 и 24 кВт.

Пищеварочный электрический опрокидывающийся котел КПЭ-60−1.

устанавливают с помощью цапф на вилкообразной станине. На правой цапфе монтируют механизм опрокидывания.

Принципиальное различие котлов КПЭ-100 и КПЭ-60−1 заключается в конструкции парогенератора. У неподвижного котла КПЭ-100 парогенератор выполнен в виде металлического короба с вмонтированными в него электронагревателями. У опрокидывающегося пищеварочного котла парогенератор совмещен с пароводяной рубашкой, а ТЭНы смонтированы в нижней ее части. Мощность трех электронагревателей 9,45 кВт. Котел работает в двух режимах. При работе в первом режиме подключены все три ТЭНа. В режиме «тихого» кипения мощность нагрева двух последовательно подключенных ТЭНов 1,05 кВт.

Варочный опрокидывающийся котел МЗ-2С-2446 можно применять на пищевых предприятиях для приготовления сиропов, заливок, соусов и т. д. Рабочая вместимость его 150 л (геометрический объем 200 дм3), площадь поверхности нагрева 1 м2.

Котел состоит из рабочей емкости, двух стоек, двух полых цапф и паровой рубашки. Цапфы служат для крепления емкости к стойкам, а также подвода пара к паровой рубашке и отвода из нее конденсата. В нижней части паровой рубашки предусмотрен краник для спуска воздуха и конденсата. На подводящей линии рубашки установлены манометр и предохранительный клапан. Механизм поворота котла включает в себя червячную передачу и маховичок.

На крышке котла укреплен привод мешалки — электродвигатель и редуктор. Частота вращения мешалки лопастного типа 18,8 мин-1.

После заполнения котла сахаром и водой в паровую рубашку подается пар и включается мешалка. Готовый сироп сливается через патрубок в нижней части котла или путем поворота котла с помощью опрокидывающего механизма.

Сахарный сироп более высокого качества можно получить в закрытых (вакуумных) аппаратах. Промышленность выпускает несколько типов вакуум-выпарных установок и аппаратов, устройство и принцип работы которых практически одинаковы.

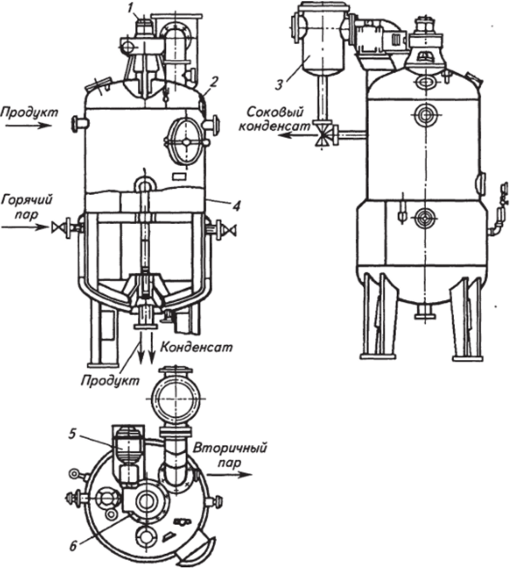

Двустенный выпарной аппарат M3C-320 служит для приготовления томатного пюре и пасты, различных соусов, повидла, рассолов, а также овощных и фруктовых соков.

Аппарат состоит из корпуса 4 (рис. 8.20) с паровой рубашкой, крышки 2, привода мешалки J и ловушки 3.

Корпус 4 выполнен в виде емкости, в нижней половине которой имеется паровая рубашка.

На сферической крышке смонтирован привод лопастной мешалки, который включает в себя электродвигатель 5 и редук;

Рис. 8.20. Двустенный выпарной аппарат M3C-320:

1 — привод мешалки; 2 — крышка; 3—ловушка; 4—корпус аппарата; 5 — электродвигатель; б — редуктор тор 6. К крышке прикреплена ловушка 3 для улавливания наиболее крупных частиц продукта, уносимых вторичным паром в вакуумную систему.

Паровая рубашка снабжена манометром и предохранительным клапаном. В нижней части днища аппарата расположен патрубок для отвода конденсата.

В аппарате предусмотрены три окна для осмотра внутренней полости и наблюдения за рабочим процессом и кран для взятия проб. Разгружается аппарат через спускной патрубок с пробковым краном.

Основные технические данные вакуум-выпарных аппаратов приведены в табл. 8.7.

Показатель. | M3C-320. | M3−2C-316. | M3−2C-210. |

Рабочая вместимость, м3 | 1,0. | 0,5. | 1,0. |

Площадь поверхности нагрева, м2 | 3,56. | 2,2. | 4,0. |

Значение вакуума в аппарате, МПа. | 0,072…0,077. | 0,07. | 0,07. |

Давление пара, МПа. | 0,40. | 0,25. | 0,25. |

Расход пара, кг/ч. | —. | ||

Потребление электроэнергии, кВт • ч. | 2,7. | 1,2. | 2,4. |

Габаритные размеры, мм. | 1300×1300х х 1170. | 1360×1195 х х 1700. | 1360×1195 х х 1700. |

Масса, кг. |

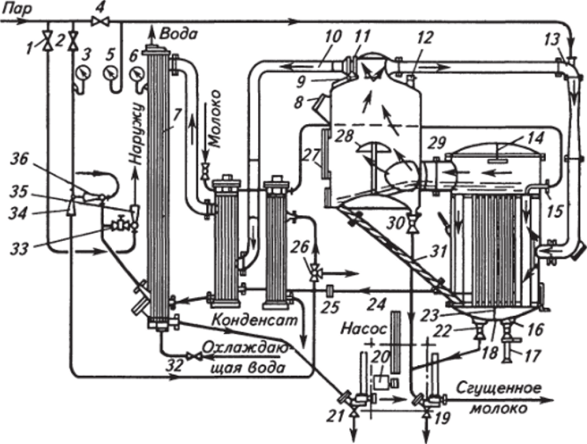

Циркуляционная однокорпусная вакуум-выпарная установка периодического действия с трубчатым калоризатором и конденсатором поверхностного типа является наиболее простой в конструктивном плане. Ее основные элементы — калоризатор, пароотделитель, два подогревателя, конденсатор, эжекторы (рис. 8.21).

Калоризатор представляет собой теплообменный аппарат цилиндрической формы с двумя трубными решетками, в которые ввальцованы кипятильные трубки и две циркуляционные трубы. Межтрубное пространство калоризатора служит паровой рубашкой, в которую через вентиль и термокомпрессор подается греющий пар. Получаемый в процессе работы калоризатора конденсат по трубопроводу непрерывно отводится в подогреватели, а затем в конденсатор. Подпорная шайба в трубопроводе ограничивает потери греющего пара при отводе конденсата.

Калоризатор имеет корпус, верхнюю и нижнюю крышки. Для обеспечения герметичности при сборке между крышками и корпусом укладывают резиновые прокладки. В верхней и нижней крышках калоризатора выполнены две перегородки с окнами. Окно в нижней перегородке можно закрывать заслонкой. Перегородка в верхней крышке съемная. Эти перегородки служат для настройки установки на необходимый режим работы. Если установлена верхняя перегородка, а заслонка нижней закрыта, то установка работает по принципу непрерывного сгущения. Чтобы установка работала по принципу периодического сгущения, необходимо удалить верхнюю перегородку, а заслонку нижней открыть.

В процессе работы калоризатора молоко перемещается в кипятильных трубках снизу вверх, а в циркуляционных трубах — сверху вниз. Объясняется это разностью между плотностями сгущаемого продукта. В первом случае она меньше, так как продукт.

Рис. 8.21. Циркуляционная однокорпусная вакуум-выпарная установка:

1, 2, 4— вентили на паропроводах; 3, 5—манометры; б—вакуумметр; 7—поверхностный конденсатор; 8— смотровое окно; 9— осветитель; 10— трубопровод; // — термометр; 12— воздушный кран; 13 — термокомпрессор; /4 — верхняя перегородка с окном; 15— патрубок подачи сырья; 16, 22, 30— краны; /7—пробоотборник; 18— сферическое днише калоризатора; 19— насос для откачивания сгущенного продукта; 20— приводной механизм насосов; 21— насос для откачивания конденсата; 23— нижняя перегородка; 24 — трубопровод для конденсата; 25— подпорная шайба; 26 — трехходовой вентиль; 27— люк; 28— зонт-отражатель; 29— соединительный трубопровод; 31 — циркуляционная труба; 32— вентиль на водяной трубе; 33— вентиль; 34, 36—двухступенчатый эжектор; 35— пусковой эжектор насыщен пузырьками пара. В калоризаторе также расположены патрубки подачи сырья на сгущение, краны для взятия пробы и выпуска сгущенного продукта.

Пароотделитель служит для отделения вторичного пара от частичек продукта и представляет собой цилиндр с установленным на стойке зонтом-отражателем. Трубопровод соединяет верхнюю часть калоризатора с пароотделителем, он подсоединен к пароотделителю под углом, в результате чего поступающие сюда жидкость и пар приобретают вращательное движение. Жидкость под действием центробежной силы отбрасывается к стенке пароотделителя и по ней стекает вниз в кольцевое пространство периферии дна. Отсюда готовый продукт откачивается насосом через кран или по трубе вновь подается в калоризатор на сгущение.

В некоторых установках на соединительной трубе установлен шибер, с помощью которого можно регулировать скорость движения вторичного пара, что позволяет улучшить качество разделения пара и частичек продукта. В пароотделителе расположены люк, смотровое окно, осветитель, термометр и воздушный краник. В верхней части пароотделителя имеется паросборник, от которого отходят два трубопровода: один к термокомпрессору, другой — к подогревателю (либо прямо к конденсатору).

Подогреватели по конструкции аналогичны трубчатым пастеризаторам. Сгущаемый продукт движется по трубам, а в межтрубное пространство подается вторичный пар или его смесь с острым паром. Если один подогреватель не обеспечивает нагрева продукта до необходимой температуры, то устанавливают несколько последовательно соединенных аппаратов.

Конденсатор поверхностного типа выполнен в виде цилиндрического корпуса с верхней и нижней съемными крышками. В корпусе находятся трубки, концы которых развальцованы в верхней и нижней трубных решетках, а также патрубки для подачи вторичного пара из подогревателя или пароотделителя, отвода конденсата, подвода конденсата из калоризатора и нагревателей, отвода воздуха к вакуум-насосу, подвода и отвода охлажденной воды. Для создания вакуума в системе из котельной через вентиль в пусковой эжектор подается пар, который работает только вначале для ускорения создания вакуума. В дальнейшем при сгущении работают два других эжектора, установленные последовательно.

Вакуум-выпарная установка работает следующим образом. До начала сгущения сырья в установку засасывается вода. Циркулируя в системе, она ополаскивает установку и позволяет проверить ее герметичность. Подачей пара на эжекторы в системе создают вакуум. При разрежении около 80 кПа начинает засасываться сырье. На конденсатор подают холодную воду, и по мере заполнения трубок калоризатора на 2/3 их высоты в паровую рубашку поступает пар.

В установившемся режиме молоко последовательно подается в первый и второй подогреватели. В первом продукт нагревается вторичным паром до 60…66 'С, во втором — острым паром до.

70…75-С. При такой температуре молоко подается в калоризатор, где подогревается до 80…85 °С и выпаривается. Образующийся конденсат непрерывно откачивают насосом. Если установка работает по принципу непрерывного сгущения, то готовый продукт откачивается по мере достижения заданной концентрации.

К недостаткам циркуляционных вакуум-выпарных установок относятся большое количество единовременно обрабатываемого продукта и многократная циркуляция последнего при выпаривании. Продолжительность пребывания сгущаемого продукта в этих установках довольно велика — до 30…40 мин, а в отдельных случаях и больше, причем продолжительность теплового воздействия на продукт в таких аппаратах не регулируется.

Аппараты циркуляционного типа в настоящее время применяют лишь в комплектах оборудования для предприятий малой мощности, например в установке для получения сгущенного молока ВВУ-150. Для создания вакуума в ней использован водокольцевой вакуум-насос. Длительность одного цикла выпаривания 3 ч при производительности установки по перерабатываемому молоку и сгущенному молоку с сахаром соответственно 160 и 50 кг/ч.

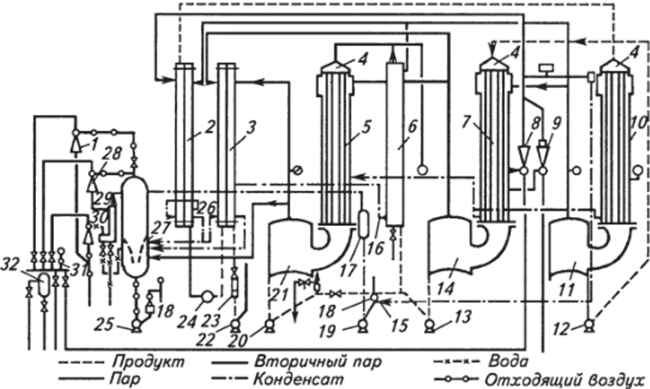

Трехкорпусная вакуум-выпарная установка непрерывного действия пленочного типа показана на рис. 8.22.

Особенностью вакуум-выпарных установок пленочного типа является то, что технологический процесс выпаривания продукта происходит при его однократном прохождении через калоризатор. Достигается это тем, что калоризатор выполнен в виде длиннотрубного тонкослойного аппарата, а продукт поступает на сгущение с помощью форсунки или специальных перфорированных дисков. Сырье соприкасается с нагретой поверхностью калоризатора в течение 3…4 мин и движется по нему с большой скоростью. В конечном итоге это обеспечивает высокий коэффициент теплопередачи и интенсивный процесс сгущения даже при незначительном перепаде между температурами кипения и греющего.

Рис. 8.22. Пленочная трехкорпусная вакуум-выпарная установка непрерывного.

действия:

/ — пусковой эжектор; 2, 3— трубчатые подогреватели; 4 — распределители сырья в трубки; 5, 7, 70—калоризаторы (сепараторы); 6 — подогреватель; 8, 9— термокомпрсссоры; 11, 14, 21 — пароотделители (сепараторы); 12, 13, 20—продуктовые насосы; 15, 16, 26— подпорные шайбы; /7—воздухоотделитель; 18— обратный клапан; 19, 22, 25— насосы; 23— счетчик; 24 — сепаратор-очиститель; 27— конденсатор смешения; 28, 30— рабочие эжекторы; 29— промежуточный конденсатор; J7 — парораспределитель; 32— водоотделитель

пара в смежных корпусах установки. Это, в свою очередь, позволяет применять в вакуум-выпарных установках несколько последовательно соединенных между собой калоризаторов.

Установка работает следующим образом. Сырье насосом через счетчик подается в двухсекционный подогреватель. В первой секции оно подогревается вторичным паром, поступающим из пароотделителя, а во второй — паром, поступающим из другого пароотделителя. Температура вторичного пара соответственно 45 и 62 «С. Из подогревателя сырье температурой около 54 °C проходит через сепаратор и направляется в двухсекционный подогреватель. В первой секции продукт нагревается вторичным паром температурой 75 °C, поступающим из пароотделителя, а во второй секции окончательно нагревается до 80 °C с помощью смеси пара, поступающего из паровой рубашки калоризатора, и острого пара. Греющий пар температурой 95 °C получается в термокомпрессоре.

Сырье температурой 80 °C поступает сверху в калоризатор первого корпуса. Для равномерного распределения сырья в трубках калоризатора оно подается туда форсункой. Частично испаряясь при температуре 75 °C, сырье стекает в пароотделитель. В паровую рубашку калоризатора первого корпуса термокомпрессорами подается греющий пар температурой 95 «С. Из пароотделителя насосом сырье подается в калоризатор второго корпуса, где кипит при 62 °C. В паровой рубашке этого калоризатора теплоносителем служит вторичный пар температурой около 75 °C, поступающий из пароотделителя.

Часть вторичного пара из паровой рубашки калоризатора забирается термокомпрессорами и направляется в подогреватель. Сырье откачивается насосом из пароотделителя и направляется в подогреватель, где в качестве теплоносителя используется пар температурой 70…75°С, поступающий из пароотделителя. Из подогревателя продукт направляется в калоризатор третьего корпуса и распределяется по трубам так же, как и в других калоризаторах. В калоризаторе третьего корпуса сырье кипит при 45 °C. Сгущенный продукт стекает в пароотделитель, откуда непрерывно откачивается насосом. На нагнетательной стороне насоса установлены пробоотборник, обратный клапан и вентиль, позволяющий подавать продукт в подогреватель и калоризатор на досгущение. Сгущенный продукт направляется на сушку или охлаждение.

Образующийся в калоризаторах и подогревателях конденсат непрерывно отводится через подпорные шайбы, которые представляют собой диск толщиной 5…6 мм, закрепленный между двумя фланцами болтами. В центре шайбы имеется отверстие, через которое может пройти определенное количество конденсата.

Часть вторичного пара из пароотделителя третьего корпуса поступает в конденсатор смешения, и смесь воды и конденсата откачивается насосом.

Конденсатор смешения представляет собой цилиндрический корпус с несколькими патрубками. Сверху в корпус подается вода, снизу — вторичный пар.

Первоначально вакуум в системе создается пусковым эжектором. Паровоздушная смесь из него выбрасывается в атмосферу. В установившемся режиме работы установки необходимое разрежение обеспечивается конденсатором, системой эжекторов, а также промежуточным конденсатором.

Для нормальной работы установки в конденсатор необходимо подавать воду температурой не выше 25…28 °С и поддерживать давление рабочего пара около 0,8 МПа.

Промышленность выпускает вакуум-выпарные установки А2-ОВВ-2 и А2-ОВВ-4 производительностью по испаренной влаге соответственно 2095 и 4025 кг/ч. Они предназначены для сгущения цельного и обезжиренного молока, а также сыворотки. Производительность по исходному продукту первой установки для цельного молока, обрата и сыворотки соответственно 2650, 2480 и 2280 кг/ч. В отличие от двухкорпусной установки А2-ОВВ-2 с тремя подогревателями установка А2-ОВВ-4 состоит из трех калоризаторов и четырех подогревателей. Производительность ее для цельного молока, обрата и сыворотки составляет соответственно 5300, 5150 и 4900 кг/ч. Удельный расход пара на 1 кг испаренной жидкости в этих установках 0,25…0,3 кг. Продолжительность непрерывной работы (между мойками) не менее 12 ч.

Некоторые вакуум-выпарные установки дополнительно оснащают пастеризатором, выдерживателем и вакуумным насосом.

Вакуум-выпарная установка с пластинчатым калоризатором работает по тому же принципу, что и однокорпусная вакуум-выпарная установка циркуляционного типа. Основное отличие заключается в двухсекционном пластинчатом калоризаторе, барометрическом конденсаторе смешения и вакуум-насосе.

Такие установки компактны, невысоки, неметаллоемки. Длительность работы их без мойки около 20 ч. Недостатком по сравнению с установками пленочного типа является довольно большой удельный расход пара (0,5 кг на 1 кг испаренной влаги).

В вакуум-выпарных установках с аммиачным или фреоновым циклом молоко сгущается при более высоком вакууме и невысокой температуре (25…30°С), что позволяет получать продукт хорошего качества. Они экономически эффективны, так как при работе не требуют водяного пара и холодной воды для конденсатора.

Сжатые в компрессоре пары аммиака, пройдя теплообменник, где они охлаждаются холодной водой, поступают в межтрубное пространство калоризатора первой ступени. Температура паров аммиака, выходящих из компрессора, 100… 140 °C, после теплообменника она понижается до 40…42 'С. Затем аммиак, уже в жидком виде, поступает в ресивер и далее в конденсатор.

Вторичный пар, поступающий в поверхностный конденсатор, конденсируется на его трубках и отдает теплоту жидкому аммиаку, находящемуся в трубках. Аммиак в трубках закипает, и пары его отсасываются компрессором. Таким образом, в этих установках аммиак совершает круговой процесс. Для его реализации установка снабжена ресивером, воздухоотделителем, маслоотделителем, насосами и регулирующими вентилями.

Полученный вторичный пар из пароотделителя первой ступени используется как греющий в сдвоенном калоризаторе второй ступени. Вторичный пар из калоризатора второй ступени направляется в поверхностный конденсатор. Таким образом, устройство и принцип работы многих узлов установки с аммиачным циклом и установок пленочного типа имеют много общего.