Основные элементы оборудования для производства изделий методом термоформования

Некоторые фирмы используют в конструкциях нагревателей теплоизлучающие ламповые устройства. В них используются зеркальные лампы накаливания и галогеновые лампы, обеспечивающие коротковолновое инфракрасное излучение в близкой к видимой области спектра и частично захватывающие ее. Эти устройства просты по конструкции, удобны в эксплуатации и не обладают тепловой инерцией. Чаще всего подобные… Читать ещё >

Основные элементы оборудования для производства изделий методом термоформования (реферат, курсовая, диплом, контрольная)

Нагревательные устройства

Одна из основных и самых длительных операций в процессе термоформования листовых и пленочных термопластов — нагрев заготовки. При использовании электрического обогрева продолжительность и качество этой операции зависят от конструкции, температуры излучающей поверхности, тепловой энергии нагревателя, расстояния между заготовкой и нагревателем, коэффициентов поглощения лучистой энергии, особенностей поверхностей нагревателя и нагреваемого материала, а также от теплофизических свойств последнего.

В процессе получения листовой или пленочной заготовки материал нагревается до вязкотекучего состояния, поэтому если не дать ему переохладиться до температуры ниже температуры высокоэластического состояния, его можно формовать без дополнительного подогрева. В этом случае как бы утилизируется тепло, поглощенное термопластом в процессе изготовления заготовки. Подобная схема осуществляется в автоматических линиях типа экструдер-формующий агрегат и каландр-формующий агрегат, а также при топформовании и формовании с изготовлением заготовок на литьевых машинах.

Чаще всего температура формования заготовки достигается вторичным нагревом инфракрасными нагревателями, в конвекционных печах или контактными нагревателями.

В качестве нагревательных элементов часто используют элементы сопротивления, выполненные в виде проволоки, спирали ленты или стержня. Проволочные и спиральные элементы (например, из нихрома) выполняют в стеклянной или керамической изоляции. Проволочный элемент в стеклянной изоляции дает равномерный обогрев, но не может использоваться при температурах выше 370—420 °С вследствие кристаллизации стекловолокна. Мощность, приходящаяся на единицу поверхности таких нагревательных элементов (удельная мощность), при максимальной температуре составляет около 2,2— 3,3 Вт/см2. Значительно большая удельная мощность достигается при использовании керамической изоляции, выполняемой обычно в виде одно-, трех-, пятиканальных трубок или пластин. Рабочая температура на поверхности таких нагревателей достигает 600 °C и регламентируется только свойствами самой проволоки.

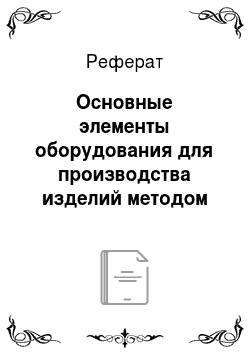

На рис. 5.67 показан элемент керамического нагревателя, специально предназначенный для термоформовочных машин. Подобные нагреватели производятся, например, в Германии. Нагревательные спирали 1 заделаны в керамический кожух 3. Высокотемпературная изоляция 2 уменьшает текущее потребление электроэнергии приблизительно на 18% по сравнению с обычными керамическими нагревателями, поскольку с обратной стороны теряется меньше энергии.

Элементы, изображенные на рис. 5.67, могут быть снабжены термопарами. При монтаже нагревателя устанавливается несколько таких элементов, что позволяет позонно регулировать температуру всего нагревателя.

К недостаткам керамической изоляции следует отнести то, что при ее использовании возрастает общая масса нагревателя и увеличивается его тепловая инерция. К недостаткам проволочных нагревателей всех типов следует отнести несколько меньший срок службы по сравнению с ленточными и стержневыми.

Рис. 5.67. Схема полого керамического элемента нагревателя.

с термопарой:

- 1 — нагревательная спираль; 2 — высокотемпературная изоляция;

- 3 — керамический кожух; 4 — предохранительная бобышка; 5 — хвостовики термопар; 6 — электрическая проводка к нагревательной спирали

Удельная мощность ленточных и стержневых нагревателей зависит от плотности монтажа отдельных элементов в теле нагревателя и может достигать 10 Вт/см2. Рабочая температура нагревателей такого типа составляет 500—800 °С. К недостаткам ленточных и стержневых, как, впрочем, и проволочных, нагревателей относится и то, что с течением времени интенсивность их излучения понижается. Кроме того, время разогрева до рабочей температуры достигает 10—15 мин.

Этих недостатков нет у нагревателей, состоящих из мелких элементов, образованных несколькими параллельно подключенными отрезками проволоки высокого сопротивления. Рабочая температура таких нагревателей достигает 1000 °C, а интенсивность их излучения не снижается даже после нескольких сот часов работы. Инерционность этих нагревателей гораздо меньше, чем стержневых и ленточных, однако и у них она зависит от вида изоляции (обычно керамики). Такая конструкция позволяет не только сокращать до минимума время их выхода на рабочий режим, но и подключать нагреватели только тогда, когда ведется непосредственно разогрев листа. Все остальное время они выключены.

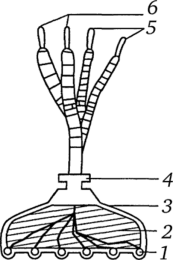

На рис. 5.68 показан нагреватель из искусственного кварца. Стальная нагревательная спираль с хромоникелевым покрытием 1 помещается в трубки из искусственного кварца 2, открытые с обоих концов. Для уменьшения мощности нагревателя спираль может быть смонтирована не в каждой трубке, а в каждой второй трубке. При включенном нагревателе спираль становится красного цвета в течение 1—2 с и светится через трубку. Искусственные кварцевые трубки поглощают некоторые лучи от спирали, постепенно нагреваются, а затем испускают тепловое излучение в невидимой области. Рассеяние излучения очень велико. Хотя спираль излучает красный свет через 1—2 с после включения, нагреватель не сразу достигает своей конечной температуры. Это происходит по мере разогрева трубок.

Рис. 5.68. Схема нагревателя из искусственного кварца:

- 1 — нагревательная спираль; 2 — трубка из искусственного кварца;

- 3 — металлический кожух; 4 — нить предохранителя; 5 — электрическая

проводка В ряде машин в качестве рабочих элементов нагревателей используют так называемые трубчатые электронагреватели (ТЭНы).

Эти устройства представляют собой трубку диаметром 8—20 мм, выполненную из жаропрочного металла, внутри которой в наполнителе (плавленый оксид магния — периклаз) запрессована спираль из проволоки типа нихромовой. Концы спирали соединены с контактными стержнями, снабженными на другом конце контактными устройствами. Наполнитель изолирует спираль от внутренней поверхности трубки и одновременно является проводником тепла. Рабочая температура поверхности трубчатых электронагревателей достигает 1100 °C и более. Длина волны инфракрасных лучей 2000— 8000 нм. ТЭНы имеют высокий коэффициент превращения электрической энергии в энергию ИК-излучения (0,85—0,90). Промышленность изготавливает ТЭНы разных типоразмеров и формы (прямые, С-, U-, S-образные) на напряжение 12, 127, 220 и 380 В и номинальную мощность от 0,05 до 25 кВт. Наиболее распространены ТЭНы с номинальной мощностью 0,3—6,0 кВт, работающие при напряжении 220 В и имеющие прямую или U-образную форму. Срок их службы составляет в среднем 10 000 ч. ТЭНы имеют значительную тепловую инерцию и рекомендуются для непрерывной работы.

Некоторые фирмы используют в конструкциях нагревателей теплоизлучающие ламповые устройства. В них используются зеркальные лампы накаливания и галогеновые лампы, обеспечивающие коротковолновое инфракрасное излучение в близкой к видимой области спектра и частично захватывающие ее. Эти устройства просты по конструкции, удобны в эксплуатации и не обладают тепловой инерцией. Чаще всего подобные нагреватели применяются на машинах, предназначенных для формования тонких пленок. При включении они мгновенно начинают действовать, что особенно важно при работе на однопозиционных машинах. К их недостаткам относят хрупкость и малый срок службы (от 2000 до 5000 ч), повышенный расход электроэнергии, небольшую интенсивность облучения и неравномерность излучаемого потока. Зеркальные лампы накаливания представляют собой стеклянную колбу преимущественно параболической формы с помещенной в нее вольфрамовой нитью. Внутренняя поверхность формы покрыта тонким слоем алюминия или серебра, служащим зеркальным отражателем. Купол колбы может быть зеркальным, матированным или окрашенным в красный цвет. Мощность ламп 250—500 Вт. Температура нагрева спирали около 2000 °C. Основная часть энергии генерируется зеркальными лампами на участке спектра от 800 до 3500 нм, а максимум излучения соответствует длине волн 1050—1300 нм.

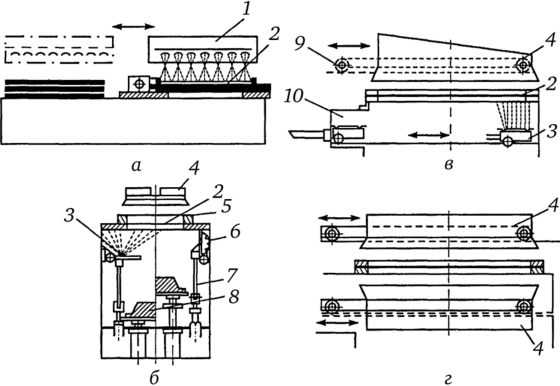

Галогеновые лампы накаливания выполняются в виде цилиндрической трубки из кварцевого или специального термостойкого стекла диаметром 10—36 мм и длиной 190—840 мм. Строго по оси трубки смонтирована спираль накаливания из вольфрамовой проволоки. Внутри трубки содержится инертный газ (аргон) и йод под давлением 0,9 МПа. Термостойкая кварцевая оболочка делает лампу нечувствительной к резким перепадам температуры, а йодный наполнитель очищает оболочку лампы от налета вольфрама, и она остается прозрачной в течение всего срока службы. Галогеновые лампы рассчитаны на напряжение в сети 127, 220 и 380 В и мощность 0,5—20 кВт. При работе ламп температура вольфрамовой спирали достигает 2250 °C. Галогеновые лампы характеризуются стабильностью теплового потока и позволяют получать высокую поверхностную плотность излучения (до 0,1 МВт/ м2) при максимуме излучения в области длины волн 1100—1200 нм. По сравнению с зеркальными галогеновые лампы имеют большую механическую прочность и больший коэффициент полезного действия, так как пропускная способность их оболочки существенно выше. Конструкция подобной лампы представлена на рис. 5.69.

Рис. 5.69. Схема радиационного галогенового нагревателя:

1 — металлические наконечники; 2 — нагревательная спираль; 3 — трубка из кварцевого стекла; 4 — электрическая проводка; L — длина рабочей части нагревательной спирали На рис. 5.70 показан газовый нагреватель, который предварительно нагревается с помощью электрического пускателя 6. Затем вводится газ, который горит в каталитическом слое 7. Газовый нагреватель имеет широкую полосу излучения с максимальной длиной волны излучения от 4 до 6 мкм. В зависимости от каталитического слоя диапазон температур на поверхности составляет от 430 до 600 °C. Эффективность нагрева сопоставима с эффективностью керамического нагревателя с равной температурой поверхности. Для газовых нагревателей требуется кислород (воздух). Они не подходят для использования в закрытых полых камерах, которые традиционно применяются в машинах для переработки толстых листов.

Рис. 5.70. Схема газового нагревателя:

- 1 — подводка газа с предохранительным клапаном; 2 — термопара;

- 3 — электрическая проводка; 4 — кожух; 5 — изолятор; 6 — электрический пускатель; 7 — каталитический слой; 8 — сетка

Инфракрасные нагреватели представляют собой легкий металлический каркас с укрепленными на нем нагревательными элементами. С боков и со стороны, противоположной нагреваемому термопласту, металлический каркас обшит тонкой листовой сталью. Часто между каркасом и обшивкой устанавливают теплоизоляцию.

Нагреватели инфракрасного излучения имеют общий недостаток — большие потери энергии в окружающую среду. Для сокращения этих потерь рекомендуется укладка постоянной теплоизоляции в нерабочей части нагревателя и теплоизоляция его излучающей поверхности во время технологических простоев. Кроме того, для увеличения коэффициента полезного действия нагревателей используют отражатели, монтируемые между нагревательными элементами и теплоизолирующим слоем.

Теплоизоляцию нагревателей выполняют обычно из матов на основе базальтовых волокон, листового асбеста и других трудногорючих материалов. Временная теплоизоляция излучающей поверхности рекомендуется в тех случаях, когда нагреватель выполнен из элементов с большой тепловой инерцией, и поэтому часть времени технологического цикла используется вхолостую (например, на однопозиционных машинах).

В этих случаях нужно, чтобы в момент простоя нагреватель находился над плохо поглощающей тепло поверхностью, причем последняя должна быть хорошо теплоизолирована от других частей машины.

Отражатели в нагревательных устройствах формующих машин, выполняемые обычно из тонколистового полированного алюминия, бывают общими (один на весь нагреватель) или частными (отражатель над каждым элементом или группой элементов).

Большинство нагревателей с элементами в виде стержней, лент, ламп и ТЭНов настраиваются на определенную температуру, замеряемую с помощью различных термопар. Реже применяют биметаллические датчики температуры, термосопротивления или контактные термопары. Регулируется температура двухпозиционно по системе «включено—выключено».

Простейшие однопозиционные вакуум-формовочные машины снабжены часовым механизмом или реле времени, которые имеют устройство, регулирующее время нагрева. В некоторых машинах непрерывного действия температура нагревателя регулируется при помощи импульсных дозаторов энергии с определенным периодом включения.

Нагреватели с малой тепловой инерцией, установленные на машинах периодического действия, снабжены автоматической системой, обеспечивающей их отключение в нерабочем положении машины. В ряде машин такие нагреватели в положении над заготовкой включаются на полную мощность, в отведенном положении выключаются, а в момент их передвижения работают примерно на одну четверть номинальной мощности. Последнее обеспечивает сокращение времени выхода нагревателя на режим и исключает неравномерный обогрев заготовки в момент движения нагревателя.

При конструировании нагревателей следует учитывать охлаждение от движения окружающего воздуха и передвижения самого нагревателя, а также эффект краевого охлаждения. Для устранения неравномерного нагрева термопластичных заготовок площадь нагревателя должна превышать площадь формуемого изделия.

Нагреватель должен быть сконструирован так, чтобы не возникла неравномерность температурного поля вследствие наложения теплового излучения соседних элементов.

На машинах, площадь формования которых превышает 0,5 м2, нагреватели, как правило, снабжены устройствами регулирования температуры нагревателя по зонам. В каждую зону входит один или несколько нагревательных элементов, причем принципы деления нагревателей по зонам следующие:

- 1) на машинах с набором зажимных устройств для формования изделий различной площади зоны обогрева устанавливаются таким образом, чтобы поверхность обогрева могла соответствовать поверхности любого из зажимных устройств, входящих в комплект машины;

- 2) зоны обогрева должны обеспечивать компенсацию тепловых потерь, интенсивность которых у края заготовки больше.

Каждую зону обогрева снабжают индивидуальным терморегулятором. При назначении числа зон обогрева следует также помнить, что температуру нагревателей сопротивления обычно регулируют с помощью трансформатора, поэтому излишнее дробление нагревателя на зоны приводит к увеличению стоимости машины.

Для жестких (полистирол, поликарбонат, полипропилен) и толстолистовых термопластов (толщиной 3 мм и более) рекомендуется двухсторонний обогрев. Для этого машину снабжают двумя нагревателями одинаковых размеров с обращенными друг к другу излучающими поверхностями. В зазор между нагревателями и подается заготовка. Обычно применяется позонная регулировка только верхнего нагревателя. Кроме того, предусмотрена возможность регулировки суммарной подводимой мощности. У большинства машин верхний нагреватель более мощный, его мощность составляет около 60% от общей мощности.

Как уже упоминалось выше, нагреватели формующих машин могут быть неподвижными и подвижными. Подвижные нагреватели чаще используют на однои двухпозиционных машинах, неподвижные — на многопозиционных. Кроме того, различают так называемые «полуподвижные» нагреватели — это нагреватели, неподвижные при нормальной работе машины, но немедленно удаляемые с помощью специального устройства при термодеструкции листовой заготовки. В некоторых многопозиционных машинах ленточного типа при переработке рулонного материала более равномерный нагрев его получают также при смещении нижнего нагревателя относительно верхнего.

В большинстве однои двухпозиционных машин нагреватели перемещаются горизонтально над зажатым листом, который во время нагрева остается неподвижным. В зависимости от габаритов нагревателя и степени автоматизации машины передвижение нагревателя осуществляется с помощью ручного, пневматического или механического (обычно типа шестерня—рейка) привода.

При негативном формовании в момент оформления изделия нагреватель может находиться над формуемой заготовкой и отводиться только на время охлаждения изделия, его съема и укладки новой заготовки.

При позитивном формовании нагреватель необходимо отводить сразу после окончания процесса разогрева заготовки, так как в противном случае стол, поднимающий позитивную форму и вдавливающий ее в лист, может задеть и сломать нагреватель. Большинство машин поэтому оборудовано системой блокировки, исключающей подъем стола при неотведенном нагревателе.

Необходимость в блокировке возникает и при работе с верхним пуансоном. И в этом случае пуансон может быть приведен в движение только при отведенном нагревателе.

Компоновка машин с горизонтальным перемещением нагревателей значительно усложняется при двухстороннем обогреве. В связи с этим в некоторых однои двухпозиционных машинах нагреватели устанавливают неподвижно, а зажатый лист горизонтально перемещается под нагревателем или между двумя блоками нагревателей (при двухстороннем обогреве).

Неподвижные нагреватели устанавливают также на тех машинах, где обогрев заготовки и ее формование происходят на разных позициях. К таким машинам относят многопозиционные машины ротационного (карусельного) типа, машины ленточного типа, барабанные и т. п. Однако неподвижные нагреватели имеют существенный недостаток: при внезапном останове машины они продолжают нагревать заготовку, что приводит к термодеструкции термопласта, увеличивает загазованность помещения, а в машинах, питающихся рулонным материалом, вызывает необходимость перезарядки.

На этот случай во всех машинах предусмотрена блокировка для отключения нагревателей при внезапном останове машины. Однако для нагревателей со значительной тепловой инерцией этой меры не всегда достаточно, и такие нагреватели выполняют полуподвижными. При внезапном останове машины эти нагреватели во избежание термодеструкции заготовки автоматически выключаются и отводятся в сторону.

В зависимости от вида термопласта и его толщины расстояние между листом и нагревателем составляет обычно 100—300 мм. Для регулирования расстояния между нагревателем и обогреваемой заготовкой используют обычно червячную или винтовую пару с ручным штурвалом. Как правило, это расстояние во время работы машины не регулируется.

Известно, что по мере повышения температуры нагревателя большая часть энергии будет приходиться на долю высокочастотных излучений, которые хуже поглощаются листом. Это означает, что подводимая к нагревателям электроэнергия менее эффективно используется при работе на высоких температурах. Однако общее количество выделяемой энергии пропорционально четвертой степени абсолютной температуры. При повышении температуры количество выделенной энергии во всех диапазонах частот значительно увеличивается. Таким образом, выигрыш в скорости нагрева листа оправдывает вынужденное снижение КПД нагревателя. Наиболее выгодна работа при высоких температурах нагревателя с тонколистовыми термопластами. Этот же режим подходит и для толстых листов полиэтилена. Все остальные толстолистовые материалы рекомендуется нагревать при меньших температурах нагревателей во избежание поверхностной термодеструкции.

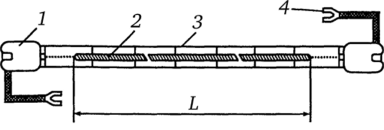

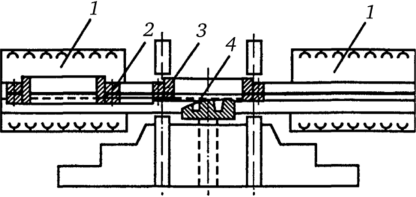

Некоторые конструкции нагревателей инфракрасного излучения представлены на рис. 5.71. Для одностороннего нагрева формуемого листа 2 (см. рис. 5.71, а) применяют подвижный нагреватель 1. Его рабочее положение — в правой позиции. По окончании нагрева заготовки он отодвигается влево и выключается, а теплота, выделяемая им вследствие тепловой инерции, утилизируется. Под левой позицией располагается штабель с заготовками, верхняя из которых предварительно подогревается отходящим от нагревателя теплом. По окончании процесса формования, охлаждения и съема изделия подогретая заготовка закрепляется в зажимном устройстве, нагреватель переводится вправо, включается и производит окончательный разогрев листа.

Формующее устройство с двухсторонними нагревателями показано на рис. 5.71, б. Заготовка 2 устанавливается в зажимном устройстве 5. Сверху лист нагревается подвижным нагревателем 4, а снизу — нагревателями 3 с отражательными рефлекторами 6. При подъеме позитивной формы 8 рефлектор поворачивается под действием подвижных штоков 7. Такая конструкция нижнего нагревателя резко увеличивает размеры формовочной камеры. Кроме того, устройство, поворачивающее отражатели, требует очень точной регулировки. В противном случае на поверхности заготовки могут образовываться холодные или горячие участки, так как при неточном повороте отражателей инфракрасные лучи в одних местах заготовки будут накладываться один на другой, а к другим местам заготовки не доходить совсем. Преимущество этого метода заключается в том, что нижний нагреватель не требует дополнительного привода.

Рис. 5.71. Схемы инфракрасных нагревателей:

а — подвижный нагреватель для одностороннего нагрева; б—г — подвижные нагреватели для двухстороннего нагрева На рис. 5.71, в дана схема двухстороннего обогрева с нижним нагревателем 3, который при нагреве перемещается вдоль листа 2, а при формовании устанавливается в нише 10. Верхний нагреватель 4 подвижный. Он в данном случае установлен на каретке 9. К недостаткам этой схемы можно отнести трудности с подбором скорости передвижения нижнего нагревателя. Кроме того, привод нижнего нагревателя должен иметь плавную регулировку скорости в довольно широком диапазоне. Это удорожает привод и делает его громоздким.

Наиболее распространена схема двухстороннего обогрева с подвижными нагревателями (см. рис. 5.71, г). Верхний и нижний нагреватели 4 имеют одинаковый размер, синхронно подаются и убираются. Схема проста и удобна в эксплуатации. Недостатком ее является лишь большая ниша для нижнего нагревателя. В ряде конструкций эта ниша отсутствует. Нижний нагреватель целиком выходит из формовочной камеры, а окно прикрывается заслонкой, надежно уплотняющей формовочную камеру.

При использовании теплорадиационных нагревателей любого типа необходимо заботиться о том, чтобы минимизировать влияние на равномерный нагрев заготовки краевого эффекта. Теоретически идеальной конструкцией нагревателя была бы такая, при которой площадь его поверхности намного превосходила бы площадь поверхности заготовки. Однако на практике по понятным соображениям этот вариант нерационален, а потому не применяется. Приблизиться к идеалу можно, если установить на зажимной раме алюминиевые отражатели (рис. 5.72) или методом напыления создать на раме алюминиевое покрытие. Теплоотражатели рамы должны быть вертикальными и везде одинаковыми по высоте. Для алюминиевой рамы не требуются отражатели.

Рис. 5.72. Схема размещения отражателей при двухстороннем нагреве в однопозиционной машине:

1 — отражатель на верхнем нагревателе; 2 — отражатель на верхней полураме; 3 — заготовка; 4 — отражатель на нижней полураме; 5 — отражатель на нижнем нагревателе; а — расстояние от верхнего нагревателя до зажимной рамы Выбирать высоту отражателя 1 для системы нагревателей надо таким образом, чтобы зазор а по вертикали был как можно меньше.

Пример установки отражателя при одностороннем нагреве заготовки на однопозиционной машине показан на рис. 5.73. На верхней части зажимного устройства 1, обеспечивающего закрепление заготовки 2, устанавливается рефлектор 3.

Рис. 5.73. Зажимное устройство с рефлектором при одностороннем нагреве заготовки на однопозиционной машине.

На рис. 5.74 показаны области отражения на автоматических машинах ленточного типа, работающих на рулонном материале и снабженных цепным транспортером, обеспечивающим продвижение материала с позиции на позицию. Поскольку отражатели никогда не отражают 100% тепловых лучей и расстояние а (см. рис. 5.74) на практике обычно составляет от 20 до 100 мм, потери при нагревании и конвекции в наружных областях необходимо компенсировать за счет повышения температуры нагревателя. Крайние ряды нагревателей теряют больше тепла, поэтому они используют больше энергии, чем нагреватели в центре блока нагревателей.

Рис. 5.74. Схема размещения отражателей при двухстороннем нагреве в машине ленточного типа:

1 — отражатель на верхнем нагревателе; 2 — отражатель на цепном транспортере; 3 — заготовка; 4 — отражатель на нижнем нагревателе; а — расстояние отражателей от блока нагревателей Значительно реже, чем открытыми теплорадиационными нагревателями, производится нагрев листовых заготовок в закрытых камерах. По принципу действия эти камеры можно разделить на камеры с чисто конвекционным обогревом, камеры с инфракрасными нагревателями и камеры со смешанным лучисто-конвекционным обогревом.

В камерах с конвекционным обогревом заготовки разогреваются под действием горячего воздуха, подаваемого в камеру воздуходувками через калориферы (обычно электрические). Недостатком нагрева листового термопласта в подобных камерах является слишком длительное время разогрева, которое для толстолистовых материалов достигает 40 мин. К преимуществам нагрева в этих камерах следует отнести очень равномерный по толщине прогрев толстых заготовок. Чтобы не ограничивать производительность формующих устройств, укомплектованных конвекционными камерами, в последних предусмотрен специальный транспортер, перемещающий заготовки снизу вверх. Одновременно нагреваются несколько заготовок. По мере необходимости верхняя разогретая заготовка поступает на формующее устройство, а вниз закладывается очередная холодная.

В некоторых случаях в нагревателях камерного типа используется только инфракрасный обогрев (как правило, двухсторонний). Это уменьшает эффект краевого охлаждения и полностью исключает влияние микроклимата цеха на скорость нагрева. Работа формующих машин с таким способом нагрева стабильна, однако наличие закрытых камер утяжеляет машину, увеличивает ее габариты, делает дороже. Схема одной из возможных конструкций такой машины представлена на рис. 5.75. Нагревательные камеры 1 расположены справа и слева от формующего устройства. В верхней и нижней частях каждой камеры установлены инфракрасные нагреватели с отражательными экранами. В устройстве применены две соединенные одна с другой зажимные рамы 2 и 3. В то время как лист 4 нагревается в левой раме, в правой он формуется. После удаления готового изделия и закладки нового листа рамы перемещаются вправо таким образом, что зажатый в левой раме лист формуется, а установленный в правой раме — нагревается.

Рис. 5.75. Схема машины с двумя нагревателями камерного типа.

Наиболее удачными являются конструкции нагревательных камер, сочетающие лучистый и конвекционный нагрев. Эти камеры оборудованы как инфракрасными нагревателями, так и системой для подачи и нагрева воздуха. Камерами этого типа укомплектованы установки на базе гидравлических прессов (см. рис. 5.56). В качестве нагревательных элементов в них используются ТЭНы. Скорость движения воздуха вблизи нагревателей не менее 6 м/с. Температура на поверхности нагревателей около 500 °C. Мощность нижнего нагревателя составляет примерно 1/3 общей мощности.

Все нагревательные камеры — каркасного типа. Они имеют двойную (наружную и внутреннюю) обшивку из тонколистовой стали или алюминия. Пространство между обшивками заполнено теплоизоляционным материалом — стекловатой, матами на основе базальтового волокна и т. п. Температура внутри камер контролируется термопарами, контактными термометрами или термометрами сопротивления.

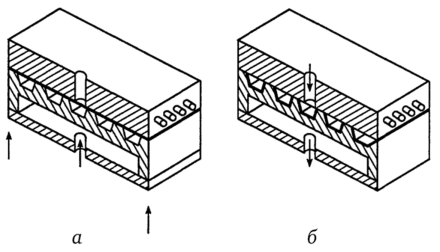

Иногда при формовании применяют контактный метод нагрева заготовок: лист помещают непосредственно на нагретую плиту (рис. 5.76). Основная сложность при этом состоит в том, чтобы избежать прилипания нагретого термопласта к поверхности нагревателя. Формование с использованием контактного обогрева применяется в отношении материалов, нагрев которых с помощью инфракрасного или конвективного метода вызывает технологические трудности.

Рис. 5.76. Схема контактного нагрева заготовок:

а — лист в позиции нагрева; б — лист в позиции формования К основным преимуществам контактного нагрева заготовок относится возможность разогрева заготовок (чаще всего из полиолефинов), которые при использовании нагревателей других типов коробятся или излишне провисают. При контактном обогреве практически исключается перегрев материала (естественно, при соблюдении установленных технологических параметров процесса). Существует возможность нагрева не всей площади заготовки, а лишь тех ее частей, которые будут подвергнуты вытяжке при формовании. Сокращается время нагрева тонких материалов. Нагрев многоцветных и с предварительно нанесенной печатью материалов — более равномерный, так как не зависит от отражающей способности отдельных участков или вида типографской краски. При соответствующих теплоизоляции и экранировании потери тепла могут быть очень низкими. На машинах ленточного типа контактный нагрев позволяет производить запуск процесса без отходов.

Как уже было сказано, основной недостаток контактного нагрева — тенденция прилипания материала к поверхности нагревателя. Для борьбы с этим явлением существует два средства: нанесение на рабочие поверхности нагревателей антиадгезивного покрытия или введение антиадгезивных добавок в перерабатываемый полимер. При этом надо иметь в виду, что некоторые добавки (типа стеарата кальция) оставляют налет на нагретой поверхности и формующем инструменте, который может даже перекрывать отверстия для удаления воздуха. В этом случае контактные нагреватели, а также формующий инструмент и, возможно, отдельные элементы, например вспомогательный пуансон и т. п., должны регулярно очищаться.

Для передачи тепла необходимо установить равномерный контакт по всей поверхности материала, который подвергается термоформованию. Так как полимеры расширяются при нагревании, возможно появление пятен на поверхности материала из-за деформирования, вызванного высоким коэффициентом температурного расширения. Подобные эффекты наблюдаются для материалов со слишком большими допусками по толщине.

Последовательность операций при контактном нагреве следующая. Лист зажимается на верхней части формы и нагревается благодаря непосредственному контакту с нагревательной плитой (рис. 5.76, а). Снизу подается сжатый воздух, обеспечивающий лучшее прижатие нагреваемой заготовки. Сжатый воздух подается в продолжение всего времени нагрева. В этом случае материал нагревается равномерно. Процесс окончательного оформления изделия происходит при комбинированном применении вакуума и сжатого воздуха, подаваемого через нагревательную плиту (рис. 5.76, б). Поверхность нагревательной плиты, контактирующая с термопластичной заготовкой, должна быть тщательно отполирована. В качестве рабочих элементов в нагревательных плитах обычно используют ТЭНы, для установки которых в нагревательных плитах высверливаются отверстия, параллельные поверхности, входящей в контакт с обогреваемым термопластом.

Контактный нагрев может использоваться и в машинах ленточного типа при работе с рулонным материалом. Иногда, когда важна точность толщины, например, фланцевой части изделия, заготовка может нагреваться не полностью по всей поверхности, а лишь частично, без нагрева той части заготовки, которая затем образует фланцевую часть изделия (рис. 5.77).

Рис. 5.77. Двухсторонний контактный нагрев на машинах ленточного типа:

а — общая схема; б — вариант сплошного нагрева листа; в — вариант местного нагрева Наиболее широко контактный обогрев используется в преднагревателях (см. раздел 5.2.4); их устанавливают перед радиационными или двухсторонними контактными нагревателями, которыми оборудованы термоформовочные машины. Подобные нагревательные системы могут состоять из 1, 2, 3 или 4 валков, диаметр которых может достигать 700 мм.

Валковые системы нагрева высокоэффективны, они позволяют материалу расширяться в двух направлениях: вдоль и поперек направления транспортировки, причем материал выходит из нагревательной системы без коробления.

К недостаткам валковых систем можно отнести то обстоятельство, что в них нагрев заготовки происходит непрерывно, в то время как сам процесс формования является периодическим. Этот факт заставляет после валковых нагревателей устанавливать накопитель (обычно в виде петли), а чтобы избежать охлаждения материала в накопителе, предусматривается подача в зону петли нагретого воздуха. Пример конструкции валкового преднагревателя приведен на рис. 5.78.

Рис. 5.78. Схема валкового преднагревателя:

- 1 — направляющие ролики; 2 — станина; 3 — греющие валки;

- 4 — качающийся рычаг с подвижным направляющим роликом;

- 5 — калорифер; 6 — пульт управления

Валковые нагревательные системы с замкнутым контуром, циркулирующим воздухом и с самонастраивающейся скоростью отвода формуемого материала гарантируют короткое время запуска машины в работу из-за хорошей воспроизводимости результатов нагрева. Их применение имеет смысл для пластмасс с очень высоким коэффициентом температурного расширения, так как в этом случае большая часть теплового расширения происходит во время фазы предварительного нагрева.