Технология молока цельного сгущенного с сахаром при производстве непрерывно-поточным способом

Сгущенное молоко с сахаром с массовой долей сухих веществ 73,5% при температуре 45—60 °С из вакуум-выпарного аппарата подается в первую секцию охладителя 9, где охлаждается до 28—32 °С. Затем продукт перекачивается насосом в бачок-смеситель 10, куда дозатором вносится затравка. Смесь с равномерно распределенной затравкой направляется во вторую секцию охладителя, на выходе из которой готовый… Читать ещё >

Технология молока цельного сгущенного с сахаром при производстве непрерывно-поточным способом (реферат, курсовая, диплом, контрольная)

Разработка непрерывных способов производства молочных консервов — интенсивный путь совершенствования их технологии, имеющий целый ряд преимуществ перед традиционным периодическим способом:

- • увеличение сменной производительности оборудования за счет ликвидации остановок и увеличения времени непрерывной работы;

- • уменьшение расхода энергоресурсов на 20%;

- • уменьшение потерь продукта и сокращение трудовых затрат;

- • повышение культуры производства и социальной привлекательности рабочего места за счет автоматизации процесса.

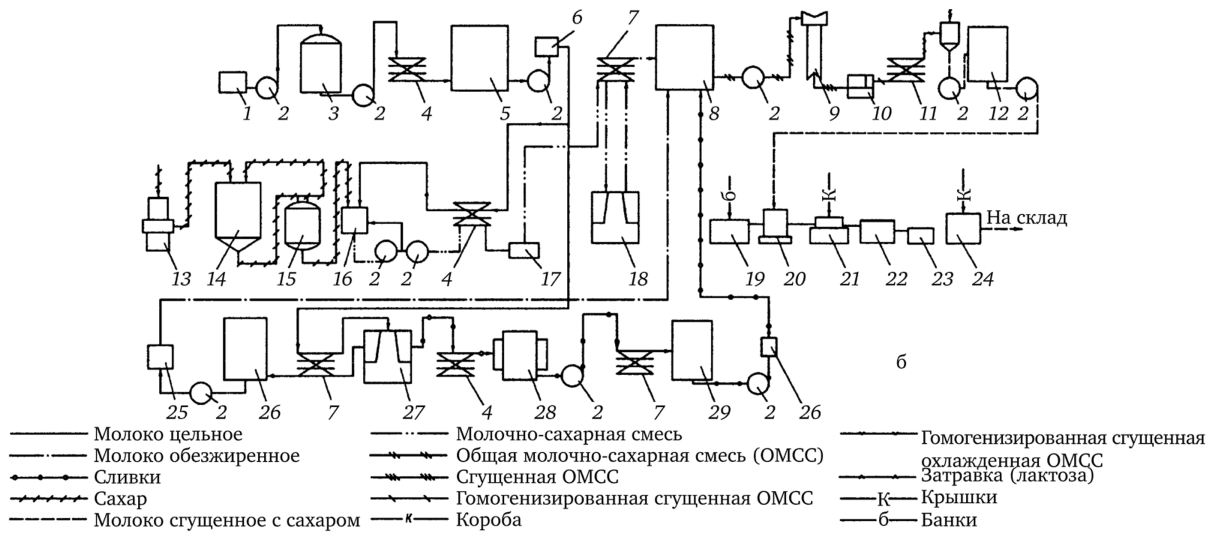

В промышленности используется технология молока цельного сгущенного с сахаром на линии фирмы «Альфа-Лаваль» по следующей схеме (рис. 6.10).

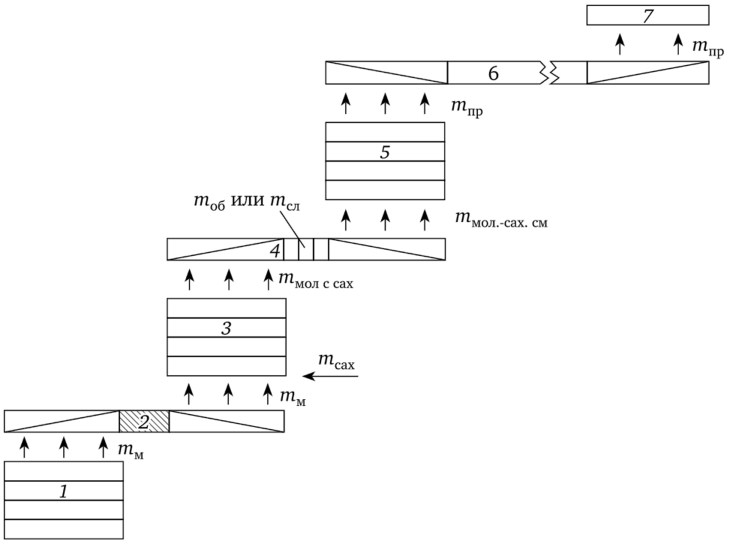

Puc. 6.10. Схема технологических процессов и работы технологического оборудования во времени при производстве молока цельного сгущенного с сахаром непрерывно-поточным способом:

1 — приемка, очистка, охлаждение молока; 2 — резервирование молока;

— растворение сахара в молоке, обработка раствора сахара в молоке;

— резервирование молочно-сахарной смеси; 5 — тепловая обработка, выпаривание молочно-сахарной смеси, охлаждение продукта с внесением затравки в потоке; 6 — резервирование готового продукта; 7 — фасование продукта При непрерывно-поточном способе производства молока сгущенного с сахаром на линии «Альфа-Лаваль» (рис. 6.11) партия молока цельного (любая по массе), по качеству отвечающая требованиям, после очистки и охлаждения до 5 °C резервируется в связи с необходимостью расчетов обезжиренного молока или сливок, сахара, перемешивается, подогревается до 65 °C и при этой температуре в молоке растворяется сахар. Схема растворения сахара в молоке приведена на рис. 6.12. Поступающий на комбинат сахар проверяют на соответствие стандарту и хранят в отдельном помещении, откуда его в мешках доставляют к приемному желобу. Сахар проходит магнитный улавливатель металлических включений и вихревое сито и по пневматическому проводу подается в приемный бункер вместимостью 30 м* * 3 4 для создания оперативного запаса сахара на 6 ч работы линии. Хранение в бункере допускается не более 24 ч.

Рис. 6.11. Технологическая схема производства молока цельного сгущенного с сахаром непрерывно-поточным способом:

- 1 — емкость для молока цельного; 2 — насос; 3 — емкость с тензовзвешиванием; 4 — пластинчатый охладитель; 5 — емкость для сырого молока цельного; 6 — счетчик; 7 — пластинчатый рекуператор; 8 — емкость для молочно-сахарной смеси; 9 — вакуумвыпарной аппарат; 10 — гомогенизатор; 11 — пластинчатый охладитель; 12 — емкость; 13 — приемный желоб; 14 — приемный бункер; 15 — дозатор-смеситель; 16 — емкость для растворения сахара в молоке цельном; 17 — фильтр дисковый; 18 — сепаратор молокоочистителъ; 19 — банкомоечная машина; 20 — разливочный автомат; 21 — закаточный автомат; 22 — моечная и сушильная машина; 23 — этикетировочный автомат; 24 — упаковочный автомат; 25 — счетчик; 26 — емкость для молока обезжиренного;

- 27 — сепаратор-сливкоотделитель; 28 — буферная емкость; 29 — емкость для сливок

Рис. 6.12. Схема растворения сахара в молоке:

- 1 — емкость для молока; 2 — шлюзовой затвор; 3 — бункер для сахара;

- 4 — приемный бункер; 5 — сахар в мешках; 6 — дозатор для сахара; 7 — емкость для растворения сахара в молоке; 8 — насос; 9 — фильтр; 10 — пластинчатый теплообменник; 11 —расходомер

Рассчитанную массу сахара подают по пневмопроводу для взвешивания в дозаторы, откуда, проходя через шлюзовые затворы, он поступает в емкости для растворения в молоке, подогретом до 65 °C. Полученная молочно-сахарная смесь охлаждается до 15 °C, фильтруется, подогревается до 56 °C, очищается, затем пастеризуется при 74 °C 15 сек, охлаждается ледяной водой до 5 °C и направляется в емкость для нормализации (объемом 50 м3), т. е. для прибавления массы молока обезжиренного, пахты или сливок, согласно условию Жоб см/СОМОоб см = Ор. Общая молочно-сахарная смесь (Жоб см/СОМОоб см = Ор; САХоб см/Жоб см = = САХпр/Жпр) подвергается тепловой обработке в трубчатых теплообменниках до 41, 57, 75 °C, деаэрации в камере с охлаждением до 58—62 °С, подогревается в четвертом подогревателе до 83—87 °С, в первой секции трубчатого теплообменника до 100—110 °С и во второй до 115—125 °С, затем направляется в испарительный бак, где температура снижается до 95 °C за счет самоиспарения. Такие режимы тепловой обработки обеспечивают высокую эффективность ее. Подвергнутая тепловой обработке общая молочно-сахарная смесь выпаривается в трехкорпусном (с финишером) пленочном вакуум-выпарном аппарате. Режим выпаривания — по ступеням: I — 78; II — 60; III — 48 °C и в финишере (после подогрева) до 50 °C. Конечная массовая доля сухих веществ продукта 74% обеспечивается автоматическим регулированием состава продукта, циркулирующего в системе финишер — накопительный бак. В технологической линии предусмотрена гомогенизация (Р = 2,0—2,5 МПа), если вязкость продукта меньше 3 Па-с. Если вязкость больше, то гомогенизация исключается. Продукт с массовой долей сухих веществ 74% после гомогенизации или без нее автоматически подается на охлаждение (20—23 °С) в пластинчатый охладитель. Охлажденный продукт в потоке, после прохождения через аппарат, с помощью которого прибавляется затравка 0,02%, d = 3—4 мкм, в потоке, поступает в емкость объемом 20 м3, где выдерживается в течение А—6 ч до завершения процесса кристаллизации, для подготовки к фасованию.

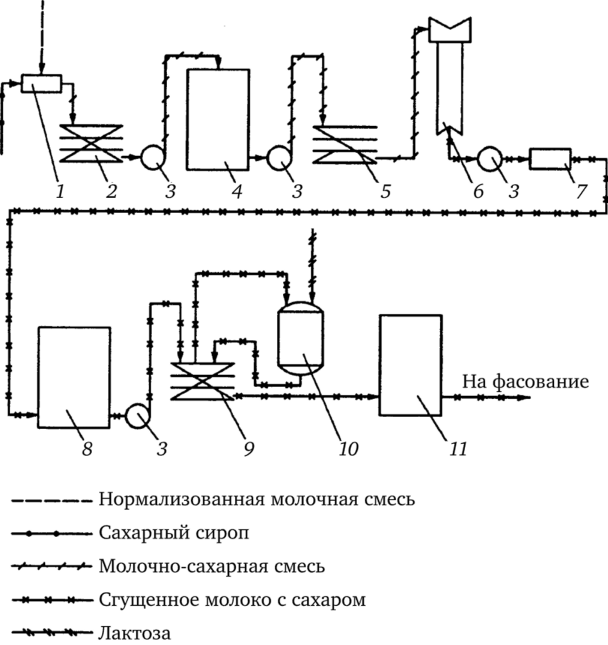

Непрерывный технологический процесс производства молока цельного сгущенного с сахаром, разработанный и впервые внедренный на Рогачевском молочно-консервном комбинате (Белоруссия), представлен на рис. 6.13. Нормализованная молочная смесь с сахарным сиропом перемешивается в смесителе 1, после пастеризации молочносахарная смесь подается в вакуум-выпарной аппарат 6, где автоматически регулируется давление пара на эжекторы, температура воды, уровень смеси в обоих корпусах вакуум-выпарного аппарата, в потоке определяется массовая доля сухих веществ в продукте, автоматически отбирается готовый продукт.

Сгущенное молоко с сахаром с массовой долей сухих веществ 73,5% при температуре 45—60 °С из вакуум-выпарного аппарата подается в первую секцию охладителя 9, где охлаждается до 28—32 °С. Затем продукт перекачивается насосом в бачок-смеситель 10, куда дозатором вносится затравка. Смесь с равномерно распределенной затравкой направляется во вторую секцию охладителя, на выходе из которой готовый продукт имеет температуру 18—20 °С. Затем молоко поступает в накопительную емкость 11, где перемешивается в течение 15—20 мин и находится до момента определения всех показателей качества, затем подается на фасование.

В процессе испытаний в условиях Рогачевского МКК установлена зависимость между параметрами непрерывного охлаждения и эффективностью процесса кристаллизации. Для более полной характеристики технологического процесса кристаллизации консистенцию продукта оценивали по среднему размеру кристаллов лактозы, массовости кристаллизации, коэффициенту однородности (табл. 6.11).

Из табл. 6.11 очевидно, что средний размер кристаллов лактозы во всех вариантах не превышал 6,3 мкм. Минимальное количество кристаллов в 1 мм — 770 000 шт., коэффициент однородности в среднем 0,5, что свидетельствует о полноте и правильности проведения кристаллизации.

Рассмотренные выше режимы тепловой обработки общей молочносахарной смеси (нормализованная смесь с сахаром) отличаются высокой эффективностью воздействия на микрофлору и ферменты, надежно обеспечивают сохранение нативных свойств ККФК, исключают необратимые изменения жира и ограничивают загустевание продукта при хранении. При массовой доле инвертного сахара в продукте 0,08— 0,25% заметно ограничивается также и изменение окраски продукта по причине меланоидинообразования. Необходимые для кристаллизации лактозы скорость охлаждения и механическое воздействие на продукт при обязательном внесении в него затравки в потоке с помощью специального устройства обеспечивают образование кристаллов требуемых по стандарту размеров.

Рис. 6.13. Технологическая схема сгущения и охлаждения при производстве молока цельного сгущенного с сахаром непрерывным.

способом:

- 1 — смеситель для молока и сахарного сиропа; 2 — охладитель молочно-сахарной смеси; 3 — насос; 4 — промежуточная емкость для молочно-сахарной смеси;

- 5 — подогреватель; 6 — вакуум-выпарной аппарат; 7 — фильтр; 8 — накопительная емкость для сгущенного молока с сахаром; 9 — пластинчатый охладитель для молока цельного сгущенного с сахаром; 10 — бачок-смеситель с дозатором лактозы; 11 — резервуар для молока цельного сгущенного с сахаром

Таблица 6.11

Критерии оценки процесса кристаллизации молочного сахара при непрерывно-поточном способе производства молока цельного сгущенного с сахаром.

Номер варианта | Средний размер кристаллов лактозы, мкм | Коэффициент однородности | Массовость кристаллизации, шт./мм3 |

I | 6,30 | 0,40 | 770 000 |

6,18 | 0,43 | 770 000 | |

5,26 | 0,46 | 1 000 000 | |

II | 4,50 | 0,65 | 2 500 000 |

4,14 | 0,87 | 3 000 000 | |

3,42 | 0,76 | 5 000 000 | |

III | 4,65 | 0,56 | 2 000 000 |

5,21 | 0,50 | 1 500 000 | |

5,80 | 0,41 | 900 000 |

Технология в целом обеспечивает в продукте высокую устойчивость к оседанию кристаллов лактозы и отстаиванию белково-жирового слоя в сроки гарантийного хранения при полном соответствии требованиям стандарта по другим органолептическим, физико-химическим и микробиологическим показателям. При непрерывно-поточном способе производства уменьшаются затраты времени на выполнение технологических операций и удельные расходы пара и воды, повышается общая эффективность производства продукта.