Буровые установки.

Буровые установки

Трубопроводный транспорт нефтегрузов осуществляется по специальным трубопроводам от мест производства к местам потребления. По перекачиваемому продукту магистральные трубопроводы подразделяют на нефтепроводы, перекачивающие нефть, и нефтепродуктоводы, перекачивающие бензины, дизельные топлива, керосины, мазуты. К магистральным нефтепроводам относятся трубопроводы диаметром от 529 до 1220 мм… Читать ещё >

Буровые установки. Буровые установки (реферат, курсовая, диплом, контрольная)

Бурение скважин — комплекс технологических процессов по сооружению горной выработки большой длины и малого поперечного сечения, соединяющей пласт в недрах с поверхностью земли.

Буровая установка — сложное техническое сооружение, включающее оборудование, технические устройства и приспособления, и предназначенное для строительства скважин.

Буровой раствор — смесь глины, воды и химических соединений, закачиваемых вниз по бурильной колонне для смазки системы и подержания необходимого давления.

Выкидная линия — трубопровод, по которому продукция скважины поступает на групповую замерную установку.

Газлифтная эксплуатация (газлифтный способ эксплуатации нефтяных скважин) — вид механизированного способа эксплуатации нефтяных скважин, при котором подъем жидкости из пласта на поверхность осуществляется сжатым газом, нагнетаемым в скважину с поверхности.

Газовый конденсат — жидкая смесь углеводородных компонентов и неуглеводородных примесей, образующаяся из природного газа в условиях добычи газа на газоконденсатных месторождениях.

Газонефтеводопроявление — процесс поступления продукции в ствол скважины, не предусмотренное техническим проектом.

Гидратные пробки (гидраты углеводородных газов) — образования в газопроводах и их технологических системах при транспорте газа, представляющие включения, в которых молекулы углеводородных газов заполняют пустоты кристаллической решетки льда.

Забой — нижняя часть конструкции скважины, куда из пласта поступают нефть и газ.

Колонна обсадная — труба, спускаемая в ствол скважины, и обеспечивающая разобщение пластов при бурении скважины, герметичность скважины и безопасность её эксплуатации.

Консервация скважин — комплекс мероприятий по переводу скважины в состояние, обеспечивающее безопасность жизни и здоровья населения, охрану окружающей природной среды, а также сохранность скважин для дальнейшего использования, на срок, предусмотренный проектной документацией.

Ликвидация скважин — комплекс мероприятий по переводу скважины в состояние, обеспечивающее безопасность жизни и здоровья населения, охрану окружающей природной среды, а также сохранность месторождения для дальнейшего использования.

Манифольд — система труб и отводов с задвижками или кранами, служащая для соединения фонтанной арматуры с выкидной линией.

Насосная эксплуатация скважин — вид механизированного способа эксплуатации скважин, при котором подъем жидкости из пласта на поверхность осуществляется с помощью спускаемых в скважину насосов.

Насосно-компрессорные трубы — подъемные трубы, используемые при механизированном способе освоения скважины.

Нефтяной газ — смесь газообразных и парообразных углеводородных и неуглеводородных компонентов, выделяющихся из пластовой нефти при её разгазировании.

Нефте (газо)отдача — мера рационального использования природных ресурсов, заключенных в недрах нефтяных месторождений.

Освоение скважины — вызов притока продукции из пласта снижением давления столба жидкости на забой скважины.

Оборудование скважины — части конструкции скважины, обеспечивающие отбор продукции (закачку) в надлежащем режиме, проведение всех технологических операций в процессе эксплуатации и гарантирующие от возникновения газонефтеводопроявлений, открытых фонтанов и загрязнения окружающей среды.

Охранная зона — территория вокруг нефтегазового объекта, устанавливаемая федеральным законодательством в целях обеспечения безопасных условий эксплуатации таких объектов и минимизации возможности их внешнего повреждения.

Природный газ — смесь углеводородных и неуглеводородных компонентов, которая находится в залежи при пластовом давлении и пластовой температуре в газообразном состоянии.

Пластовая нефть — смесь углеводородных компонентов и растворенных в них неуглеводородных примесей, которая находится в залежи при пластовом давлении и пластовой температуре в жидком состоянии.

Подъемные трубы — трубы, спускаемые в скважину перед началом ее освоения, по которым происходит подъем продукции скважин на поверхность.

Продукция скважины (пластовый флюид) — газожидкостная смесь, поступающая на забой скважины из пласта.

Призабойная зона (ПЗП) — часть пласта, примыкающая к стволу скважины в интервале фильтра. ПЗП является областью по перемещению нефти из пласта в скважину с одной стороны и активным воздействием на неё технологиями и оборудованием с другой.

Приемистость скважины — объем закачки жидкости, поглощаемый скважиной в единицу времени.

Производительность скважины — объем жидкости, поступающей на забой скважины в единицу времени.

Производственный объект добычи, транспортировки и хранения нефти и газа (нефтегазовый объект) — комплекс машин и оборудования, технических устройств, зданий, строений и сооружений, объединенных в единую технологическую систему на отведенном земельном участке и предназначенных для обеспечения добычи, транспортировки и хранения нефти и газа. нефть месторождение производительность транспорт Производственный процесс добычи нефти и газа (добыча) — производственная деятельность организаций по строительству скважин, извлечению продукции скважин из недр земли, сбору и подготовки нефти и газа.

Производительность добывающей скважины — объем жидкости, поступающей на забой скважины в единицу времени.

Производственный процесс хранения нефти и газа — содержание нефти и газа в резервуарах или специально предусмотренных для этого емкостях.

Производственный процесс транспортировки нефти и газа в системах сбора и подготовки — производственная деятельность организаций по перемещению нефти и газа по трубопроводам до пунктов их подготовки.

Производство нефтегазовых объектов — процесс создания нефтегазовых объектов, включая их проектирование, строительство, реконструкцию и капитальный ремонт.

Подготовка нефти — производственная деятельность по подготовке нефти к дальнейшей транспортировке потребителю, включающая процессы обезвоживания (отделение воды), обессоливание (удаление солей), стабилизации (отделение легких фракций) для получения нефти с необходимыми характеристиками.

Подготовка газа — производственная деятельность по подготовке газа к дальнейшей транспортировке потребителю, включающая процессы осушки (удаление капельной влагии уменьшение содержания водяных паров), очистка (удаление сероводорода и двуокиси углерода), отбензинивание (отделение пропан-бутановых и более тяжелых углеводородов) для получения газа с необходимыми характеристиками.

Реконструкция скважин — комплекс мероприятий по изменению конструкции скважины и её назначения, предусмотренный проектной документацией.

Ремонт скважин — комплекс мероприятий по устранению повреждений и аварий с внутрискважинным оборудованием, изоляции водопритоков, дополнительной перфорации, забуриванию новых стволов и других мероприятий по восстановлению условий нормальной эксплуатации скважины.

Сбор нефти и газа — производственная деятельность по сбору продукции отдельных скважин и доставки её до пунктов подготовки нефти, газа и воды.

Скважина — вертикальная или наклонная горная выработка большой длины и малого поперечного сечения, соединяющая пласт в недрах с поверхностью земли.

Станок — качалка — балансированный индивидуальный механический привод штангового скважинного насоса.

Ствол — цилиндрическая часть конструкции скважины от устья до забоя.

Строительство скважины — совокупность производственных процессов по монтажу буровой установки, проведению подготовительных работ (подготовка к работе необходимых для бурения скважины веществ, материалов, систем энергои водообеспечения и т. д.), проходка горных пород, разобщение пластов, освоение скважины, демонтаж оборудования.

Техническое обслуживание — система организационных и технических мероприятий, осуществляемых эксплуатирующей организации с целью поддержания безопасного состояния нефтегазовых объектов.

Техническое устройство — агрегат, машина, механизм, прибор, аппаратура, оборудование и иная функционально неделимая конструктивная составляющая нефтегазового объекта.

Устье скважины — верхняя часть конструкции скважины, расположенная на поверхности.

Фонтанная скважина (фонтанный способ эксплуатации скважин) — способ эксплуатации нефтяных и газовых скважин, при котором жидкость из скважины поступает на поверхность под действием пластовой энергии.

Фонтанная арматура — наземное (устьевое) оборудование, предназначенное для подвешивание колонны подъемных труб, герметизации устья скважин, контроля за работой скважины и направления продукции скважины в выкидную линию.

Эксплуатация нефтегазовых объектов — основная стадия жизненного цикла нефтегазовых объектов, на которой реализуется, поддерживается и восстанавливается их качество. Эксплуатация объектов включает в общем случае использование по назначению (работу), техническое обслуживание и ремонт. Отличительной особенностью эксплуатации является использование или ожидание непосредственного использования нефтегазовых объектов по назначению.

Эксплуатация скважин — процесс извлечения продукции скважин на нефтегазовом месторождении.

Эксплуатирующая организация — организация или индивидуальный предприниматель, осуществляющие на законных основаниях процессы добычи, транспортировки и хранения нефти и газа.

Основы нефтегазового дела

Понятие о разработке нефтяных и газовых скважин.

Под системой разработки нефтяных месторождений и залежей понимают форму организации движения нефти в пластах к добывающим скважинам.

Систему разработки нефтяных месторождений определяют:

порядок ввода эксплуатационных объектов многопластового месторождения в разработку;

сетки размещения скважин на объектах, темп и порядок ввода их в работу;

способы регулирования баланса и использования пластовой энергии.

Следует различать системы разработки многопластовых месторождений и отдельных залежей (однопластовых месторождений).

Объект разработки — один или несколько продуктивных пластов месторождения, выделенных по геолого-техническим условиям и экономическим соображениям для разбуривания и эксплуатации единой системой скважин.

При выделении объектов следует учитывать:

- 1. геолого-физические свойства пород-коллекторов;

- 2. физико-химические свойства нефти, воды и газа;

- 3. фазовое состояние углеводородов и режим пластов;

- 4. технику и технологию эксплуатации скважин.

Объекты разработки подразделяют на самостоятельные и возвратные. Возвратные объекты в отличие от самостоятельных предполагается разрабатывать скважинами, эксплуатирующими в первую очередь какой-то другой объект.

Стадии разработки месторождений Стадия — это период процесса разработки, характеризующийся определенным закономерным изменением технологических и технико-экономических показателей.

Под технологическими и технико-экономическими показателями процесса разработки залежи понимают:

- — текущую (среднегодовую) и суммарную (накопленную) добычу нефти,

- — текущую и суммарную добычу жидкости (нефти и воды),

- — обводненность добываемой жидкости nв (отношение текущей добычи воды к текущей добыче жидкости),

- — текущий и накопленный водонефтяной фактор (отношение добычи воды к добыче нефти),

- — текущую и накопленную закачку воды,

- — компенсацию отбора закачкой (отношение закачанного объема к отобранному при пластовых условиях),

- — коэффициент нефтеотдачи,

- — число скважин (добывающих, нагнетательных),

- — пластовое и забойное давления,

- — текущий газовый фактор,

- — средние дебит добывающих и приемистость нагнетательных скважин,

- — себестоимость продукции,

- — производительность труда,

- — капитальные вложения,

- — эксплуатационные расходы,

- — приведенные затраты и др.

По динамике добычи нефти выделяют четыре стадии процесса разработки залежей пластового типа в гранулярных коллекторах при водонапорном режиме.

Первая стадия — освоение эксплуатационного объекта — характеризуется:

интенсивным ростом добычи нефти до максимально заданного уровня (прирост составляет примерно 1? 2% в год от балансовых запасов);

быстрым увеличением действующего фонда скважин до 0,6?0,8 от максимального;

резким снижением пластового давления;

небольшой обводненностью продукции nв (обводненность продукции достигает 3? 4% при вязкости нефти не более 5 мПа· с и 35% при повышенной вязкости);

достигнутым текущим коэффициентом нефтеотдачи Кн (около10%).

Продолжительность стадии зависит от промышленной ценности залежи и составляет 4? 5 лет. Вторая стадия — поддержание высокого уровня добычи нефти — характеризуется:

более или менее стабильным высоким уровнем добычи нефти (максимальный темп добычи нефти находится в пределах 3? 17%) в течение 3? 7 лет и более для месторождений с маловязкими нефтями и 1? 2 года — при повышенной вязкости;

ростом числа скважин, как правило, до максимума за счет резервного фонда;

нарастанием обводненности продукции nв (ежегодный рост обводненности составляет 2? 3% при малой вязкости нефти и 7% и более при повышенной вязкости, на конец стадии обводненность колеблется от нескольких до 65%);

отключением небольшой части скважин из-за обводнения и переводом многих на механизированный способ добычи нефти;

текущим коэффициентом нефтеотдачи, составляющим к концу стадии 30? 50%, а для месторождений с «пикой» добычи — 10?15%.

Третья стадия — значительное снижение добычи нефти — характеризуется:

снижением добычи нефти (в среднем на 10? 20% в год при маловязких нефтях и на 3? 10% при нефтях повышенной вязкости);

темпом отбора нефти на конец стадии 1? 2,5%;

уменьшением фонда скважин из-за отключения вследствие обводнения продукции, переводом практически всего фонда скважин на механизированный способ добычи;

прогрессирующим обводнением продукции nв до 80? 85% при среднем росте обводненности 7? 8% в год, причем с большей интенсивностью для месторождений с нефтями повышенной вязкости;

повышением текущих коэффициентов нефтеотдачи Кн на конец стадии до 50? 60% для месторождений с вязкостью нефти не более 5 мПа· с и до 20? 30% для месторождений с нефтями повышенной вязкости;

суммарным отбором жидкости 0,5? 1 объема от балансовых запасов нефти.

Эта стадия наиболее трудная и сложная для всего процесса разработки, ее главная задача — замедление темпа снижения добычи нефти. Продолжительность стадии зависит от продолжительности предыдущих стадий и составляет 5? 10 и более лет.

Совместно первую, вторую и третью стадии называют основным периодом разработки. За основной период отбирают из залежей 80? 90% извлекаемых запасов нефти.

Четвертая стадия — завершающая — характеризуется: — малыми, медленно снижающимися темпами отбора нефти (в среднем около 1%);

большими темпами отбора жидкости;

высокой медленно возрастающей обводненностью продукции (ежегодный рост составляет около 1%);

более резким, чем на третьей стадии, уменьшением действующего фонда скважин из-за обводнения (фонд скважин составляет примерно 0,4? 0,7 от максимального, снижаясь иногда до0,1);

отбором за период стадии 10? 20% балансовых запасов нефти.

Продолжительность четвертой стадии сопоставима с длительностью всего предшествующего периода разработки залежи, составляет 15? 20 лет и более, определяется пределом экономической рентабельности, т. е. минимальным дебитом, при котором еще рентабельна эксплуатация скважин. Предел рентабельности обычно наступает при обводненности продукции примерно на 98%.

Способы эксплуатации нефтяных, газовых и газоконденсатных месторождений Эксплуатация нефтяных скважин ведется фонтанным, газлифтным или насосным способом.

Подъем жидкости и газа от забоя скважины на поверхность составляет основное содержание процесса эксплуатации скважин. Этот процесс может происходить как за счет природной энергии Wn поступающих к забою скважины жидкости и газа, так и за счет вводимой в скважину энергии с поверхности Wu.

Газожидкостная смесь, выходя из ствола скважин через специальное устьевое оборудование, направляется в сепараторы (отделители жидкости от газа) и замерные приспособления, затем поступает в промысловые трубопроводы. Для обеспечения движения смеси в промысловых трубопроводах на устье скважин поддерживается то или иное давление.

На основании изложенного можно составить следующий энергетический баланс:

W1 + W2 + W3 = Wn + Wu,.

где W1 — энергия на подъем жидкости и газа с забоя до устья скважины;

W2 — энергия, расходуемая газожидкостной смесью при движении через устьевое оборудование;

W3 — энергия, уносимая струей жидкости и газа за предел устья скважины;

если Wu = 0, то эксплуатация называется фонтанной;

при Wu 0 эксплуатация называется механизированной добычей нефти.

Передача энергии Wu осуществляется сжатым газом или воздухом, либо насосами, способ эксплуатации называется газлифтный или насосный.

Фонтанирование только от гидростатического давления пласта (Рпл) редко в практике эксплуатации нефтяных месторождений; условие фонтанирования.

Рпл > ?· g·h.

В большинстве случаев вместе с нефтью в пласте находится газ, и он играет главную роль в фонтанировании скважин. Это справедливо даже для месторождений с явно выраженным водонапорным режимом. Для водонапорного режима характерно содержание в нефти газа, находящегося в растворенном состоянии и не выделяющегося из нефти в пределах пласта.

Пластовый газ делает двойную работу: в пласте выталкивает нефть, а в трубах поднимает.

Эксплуатация газовых скважин.

Существенное отличие физических свойств газа от физических свойств нефти, выражается, главным образом, в его незначительной плотности, высокой упругости, значительно меньшей вязкости, определяет специфику разработки газовых и газоконденсатных месторождений, заключающуюся в том, что газ добывают, в основном, фонтанным способом. При этом сложная и протяженная система газоснабжения от залежи до потребления полностью герметична и представляет собой единое целое.

Газовые месторождения разделяют на чисто газовые месторождения и газоконденсатные. На газовых месторождениях из скважин поступает чистый газ (природный газ) вместе с небольшим количеством влаги и твердыми частицами механических примесей. Природный газ состоит в основном из легкого углеводорода — метана (94?98%), не конденсирующегося при изменении пластового давления. Чисто газовые месторождения встречаются редко. Примеры газовых месторождений: Заполярное, Уренгойское, Медвежье (в сеноманских отложениях).

В состав газоконденсантных месторождений входит не только легкий углеводород парафинового ряда — метан, но и более тяжелые, углеводороды при изменении пластового давления переходящие в жидкое состояние, образуя так называемый конденсат. Вместе с газом и конденсатом с забоя скважин поступает вода и твердые частицы механических примесей.

Основной метод добычи газа и газового конденсата — фонтанный, так как газ в продуктивном пласте обладает достаточно большой энергией, обеспечивающей его перемещение по капиллярным каналам пласта к забоям газовых скважин. Как и при фонтанном способе добычи нефти, газ поступает к устью скважины по колонне фонтанных труб.

Добычу газа ведут из одного пласта (однопластовые месторождения) и из двух и более пластов (многопластовые месторождения).

Промысловая подготовка нефти Поступающая из нефтяных и газовых скважин продукция не представляет собой соответственно чистые нефть и газ. Из скважин вместе с нефтью поступают пластовая вода, попутный (нефтяной) газ, твердые частицы механических примесей (горных пород, затвердевшего цемента).

Пластовая вода — это сильно минерализованная среда с содержанием солей до 300 г/л. Содержание пластовой воды в нефти может достигать 80%. Минеральная вода вызывает повышенное коррозионное разрушение труб, резервуаров; твердые частицы, поступающие с потоком нефти из скважины, вызывают износ трубопроводов и оборудования. Попутный (нефтяной) газ используется как сырье и топливо.

Технически и экономически целесообразно нефть перед подачей в магистральный нефтепровод подвергать специальной подготовке с целью ее обессоливания, обезвоживания, дегазации, удаления твердых частиц.

Целью промысловой подготовки нефти является ее дегазация, обезвоживание, обессоливание и стабилизация.

Дегазация Дегазация нефти осуществляется с целью отделения газа от нефти. Аппарат, в котором это происходит называется сепаратором, а сам процесс разделения — сепарацией.

Процесс сепарации осуществляется в несколько этапов (ступеней). Чем больше ступеней сепарации, тем больше выход дегазированной нефти из одного и того же количества пластовой жидкости. Однако при этом увеличиваются капиталовложения в сепараторы. В связи с вышесказанным число ступеней сепарации ограничивают двумя-тремя.

Обезвоживание При извлечении из пласта, движении по насосно-компрессорным трубам в стволе скважины, а также по промысловым трубопроводам смеси нефти и воды, образуется водонефтяная эмульсия — механическая смесь нерастворимых друг в друге и находящихся в мелкодисперсном состоянии жидкостей.

В эмульсиях принято различать дисперсионную (внешнюю, сплошную) среду и дисперсную (внутреннюю, разобщенную) фазу. По характеру дисперсионной среды и дисперсной фазы различают два типа эмульсий: «нефть в воде» и «вода в нефти».

Тип образующейся эмульсии, в основном, зависит от соотношения объемов фаз, а также от температуры, поверхностного натяжения на границе «нефть-вода» и др.

Одной из важнейших характеристик эмульсий является диаметр капель дисперсной фазы, так как от него зависит скорость их осаждения.

Для разрушения эмульсий применяются следующие методы:

- — гравитационное холодное разделение;

- — внутритрубная деэмульсация;

- — термическое воздействие;

- — термохимическое воздействие;

- — электрическое воздействие;

- — фильтрация;

- — разделение в поле центробежных сил.

При обезвоживании содержание воды в нефти доводится до 1…2%.

Обессоливание Обессоливание нефти осуществляется смешением обезвоженной нефти с пресной водой, после чего полученную искусственную эмульсию вновь обезвоживают. Такая последовательность технологических операций объясняется тем, что даже в обезвоженной нефти остается некоторое количество воды, в которой и растворены соли. При смешении с пресной водой соли распределяются по всему ее объему и, следовательно, их средняя концентрация в воде уменьшается.

При обессоливании содержание солей в нефти доводится до величины менее 0,1%.

Стабилизация Под процессом стабилизации нефти понимается отделение от нее легких (пропан-бутанов и частично бензиновых) фракций с целью уменьшения потерь нефти при ее дальнейшей транспортировке.

Стабилизация нефти осуществляется методом горячей сепарации или методом ректификации. При горячей сепарации нефть сначала нагревают до температуры 40…80 «С, а затем подают в сепаратор. Выделяющиеся при этом легкие углеводороды отсасываются компрессором и направляются в холодильную установку. Здесь тяжелые углеводороды конденсируются, а легкие собираются и закачиваются в газопровод.

При ректификации нефть подвергается нагреву в специальной стабилизационной колонне под давлением и при повышенных температурах (до 240 °С). Отделенные в стабилизационной колонне легкие фракции конденсируют и перекачивают на газофракционирующие установки или на ГПЗ для дальнейшей переработки.

К степени стабилизации товарной нефти предъявляются жесткие требования: давление упругости ее паров при 38 °C не должно превышать 0,066 МПа (500 мм рт. ст.).

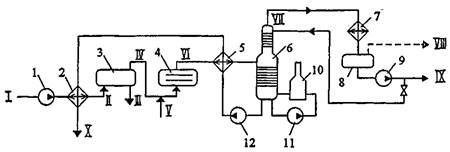

Установка комплексной подготовки нефти Процессы обезвоживания, обессоливания и стабилизации нефти осуществляются на установках комплексной подготовки нефти (УКПН).

Принципиальная схема УКПН с ректификацией приведена на рис. 2.1.

Работает УКПН следующим образом. Холодная «сырая» нефть из резервуаров ЦСП насосом 1 через теплообменник 2 подается в отстойник 3 непрерывного действия. Здесь большая часть минерализованной воды оседает на дно аппарата и отводится для дальнейшей подготовки с целью закачки в пласт (III). Далее в поток вводится пресная вода (V), чтобы уменьшить концентрацию солей в оставшейся минерализованной воде. В электродегидраторе 4 производится окончательное отделение воды от нефти и обезвоженная нефть через теплообменник 5 поступает в стабилизационную колонну 6. За счет прокачки нефти из низа колонны через печь 10 насосом 11 ее температура доводится до 240 °C. При этом легкие фракции нефти испаряются, поднимаются в верхнюю часть колонны и далее поступают в конденсатор-холодильник 7. Здесь пропан-бутановые и пентановые фракции в основном конденсируются, образуя так называемую широкую фракцию, а несконденсировавшиеся компоненты отводятся для использования в качестве топлива. Широкая фракция откачивается насосом 9 на фракционирование, а частично используется для орошения в колонне 6. Стабильная нефть из низа колонны насосом 12 откачивается в товарные резервуары. На этом пути горячая стабильная нефть отдает часть своего тепла сырой нефти в теплообменниках 1, 5.

Нетрудно видеть, что в УКПН производятся обезвоживание, обессоливание и стабилизация нефти. Причем для обезвоживания используются одновременно подогрев, отстаивание и электрическое воздействие, т. е. сочетание сразу нескольких методов.

Рис. Принципиальная схема установки комплексной подготовки нефти: 1, 9, 11, 12 — насосы; 2,5 — теплообменники; 3 — отстойник; 4 — электродегидратор;

6 — стабилизационная колонна; 7 — конденсатор-холодильник; 8 — емкость орошения; 10 — печь I — холодная «сырая» нефть; II — подогретая «сырая» нефть; III — дренажная вода;

IV — частично обезвоженная нефть; V — пресная вода; VI — обезвоженная и обессоленная нефть; VII — пары легких углеводородов; VIII — несконденсировавшиеся пары; IX — широкая фракция (сконденсировавшиеся пары); X — стабильная нефть Системы промыслового сбора природного газа.

Существующие системы сбора газа классифицируются:

- — по степени централизации технологических объектов подготовки газа;

- — по конфигурации трубопроводных коммуникаций;

- — по рабочему давлению.

По степени централизации технологических объектов подготовки газа различают индивидуальные, групповые и централизованные системы сбора.

Промысловая подготовка газа Природный газ, поступающий из скважин, содержит в виде примесей твердые частицы (песок, окалина), конденсат тяжелых углеводородов, пары воды, а в ряде случаев сероводород и углекислый газ. Присутствие в газе твердых частиц приводит к абразивному износу труб, арматуры и деталей компрессорного оборудования, засорению контрольно-измерительных приборов. Конденсат тяжелых углеводородов оседает в пониженных точках газопроводов, уменьшая их проходное сечение. Наличие водяных паров в газе приводит к коррозии трубопроводов и оборудования, а также к образованию в трубопроводах гидратов — снегоподобного вещества, способного полностью перекрыть сечение труб.

Сероводород является вредной примесью. При его содержании большем, чем 0,01 мг в 1 л воздуха рабочей зоны, он ядовит. А в присутствии влаги сероводород способен образовывать растворы сернистой и серной кислот, резко увеличивающих скорость коррозии труб, арматуры и оборудования.

Углекислый газ вреден тем, что снижает теплоту сгорания газа, а также приводит к коррозии оборудования. Поэтому его целесообразно отделить на промыслах.

Задачами промысловой подготовки газа являются его очистка от мехпримесей, тяжелых углеводородов, паров воды, сероводорода и углекислого газа.

Очистка газа от механических примесей.

Для очистки природного газа от мехпримесей используются аппараты 2-х типов:

- — работающие по принципу «мокрого» улавливания пыли (масляные пылеуловители);

- — работающие по принципу «сухого» отделения пыли (циклонные пылеуловители);

Осушка газа Для осушки газа используются следующие методы:

- — охлаждение;

- — абсорбция;

- — адсорбция.

Пока пластовое давление значительно больше давления в магистральном газопроводе газ охлаждают, дросселируя излишнее давление. При этом газ расширяется и в соответствии с эффектом Джоуля-Томсона охлаждается.

Если пластовое давление понижено, то охлаждение газа производится на установках низкотемпературной сепарации. Эти установки очень сложны и дороги.

Очистка газа от сероводорода Очистка газа от сероводорода осуществляется методами адсорбции и абсорбции.

Принципиальная схема очистки газа от Н2S методом адсорбции аналогична схеме осушки газа адсорбционным методом. В качестве адсорбента используются гидрат окиси железа и активированный уголь.

Очистка газа от углекислого газа Обычно очистка газа от СО2 проводится одновременно с его очисткой от сероводорода, т. е. этаноламинами Методы увеличения производительности скважин.

Дополнительный приток нефти в скважины, а следовательно, и дополнительный дебит обеспечивают применение методов увеличения проницаемости призабойной зоны пласта. На окончательной стадии бурения скважины глинистый раствор может проникать в поры и капилляры призабойной зоны пласта, снижая ее проницаемость. Снижение проницаемости этой зоны, загрязнение ее возможно и в процессе эксплуатации скважины. Проницаемость призабойной зоны продуктивного пласта увеличивают за счет применения различных методов:

- — химических (кислотные обработки),

- — механических (гидравлический разрыв пласта и с помощью импульсно-ударного воздействия и взрывов),

- — тепловых (паротепловая обработка, электропрогрев) и их комбинированием.

Кислотная обработка скважин связана с подачей на забой скважины под определенным давлением растворов кислот. Растворы кислот под давлением проникают в имеющиеся в пласте мелкие поры и трещины и расширяют их. Одновременно с этим образуются новые каналы, по которым нефть может проникать к забою скважины. Для кислотной обработки применяют в основном водные растворы соляной и плавиковой (фтористоводородной) кислоты. Концентрация кислоты в растворе обычно принимается равной 10−15%, что связано с опасностью коррозионного разрушения труб и оборудования. Однако в связи с широким использованием высокоэффективных ингибиторов коррозии и снижением опасности коррозии концентрацию кислоты в растворе увеличивают до 25?28%, что позволяет повысить эффективность кислотной обработки. Длительность кислотной обработки скважин зависит от многих факторов — температуры на забое скважины, генезиса пород продуктивного пласта, их химического состава, концентрации раствора, давления закачки. Технологический процесс кислотной обработки скважин включает операции заполнения скважины кислотным раствором, продавливание кислотного раствора в пласт при герметизации устья скважин закрытием задвижки. После окончания процесса продавливания скважину оставляют на некоторое время под давлением для реагирования кислоты с породами продуктивного пласта. Длительность кислотной обработки после продавливания составляет 12?16 ч на месторождениях с температурой на забое не более 40 °C и 2?3 ч при забойных температурах 100−150°С.

Гидравлический разрыв пласта (ГРП) заключается в образовании и расширении в пласте трещин при создании высоких давлений на забое жидкостью, закачиваемой в скважину. В образовавшиеся трещины нагнетают песок, чтобы после снятия давления трещина не сомкнулась. Трещины, образовавшиеся в пласте, являются проводниками нефти и газа, связывающими скважину с удаленными от забоя продуктивными зонами пласта. Протяженность трещин может достигать нескольких десятков метров, ширина их 1ч. 4 мм. После гидроразрыва пласта производительность скважины часто увеличивается в несколько раз.

Операция ГРП состоит из следующих этапов: закачки жидкости разрыва для образования трещин; закачки жидкости — песконосителя; закачки жидкости для продавливания песка в трещины.

Гидропескоструйная перфорация скважин — применяется для создания каналов, соединяющих ствол скважины с пластом при кислотной обработке скважины и других методах воздействия. Метод основан на использовании кинетической энергии и абразивных свойств струи жидкости с песком, истекающей с большой скоростью из насадок перфоратора и направленной на стенку скважины. За короткое время струя жидкости с песком образует отверстие или прорезь в обсадной колонне и канал или щель в цементном камне и породе пласта. Жидкость с песком направляется к насадкам перфоратора по колонне насосно-компрессорных труб с помощью насосов, установленных у скважины.

Виброобработка забоев скважин заключается в том, что на забое скважины с помощью вибратора формируются волновые возмущения среды в виде частых гидравлических импульсов или резких колебаний давления различной частоты и амплитуды. При этом повышается проводимость пластовых систем вследствие образования новых и расширения старых трещин и очистки призабойной зоны.

Торпедирование скважин состоит в том, что заряженную взрывчатым веществом (ВВ) торпеду спускают в скважину и взрывают против продуктивного пласта. При взрыве образуется каверна, в результате чего увеличиваются диаметр скважины и сеть трещин.

Тепловое воздействие на призабойную зону используют в том случае, если добываемая нефть содержит смолу или парафин. Существует несколько видов теплового воздействия: электротепловая обработка; закачка в скважину горячих жидкостей; паротепловая обработка.

Термокислотную обработку скважин применяют на месторождениях нефтей с большим содержанием парафина. В этом случае перед кислотной обработкой скважину промывают горячей нефтью или призабойную зону пласта прогревают каким-либо нагревателем для расплавления осадков парафинистых отложений. Сразу после этого проводят кислотную обработку.

Дальний транспорт нефти и газа.

Железнодорожный транспорт — наиболее распространенный вид транспорта для перевозки грузов. Перевозка жидких нефтяных грузов осуществляется в специальных стальных вагонах-цистернах грузоподъемностью 50, 60 и 120 т, выполненных из листовой стали толщиной 8? 11 мм. Налив нефтепродуктов в цистерну, как правило, производится сверху, а слив снизу. Цистерны оборудуются смотровыми площадками, внутренними и наружными лестницами, нижними сливными приборами и другими необходимыми устройствами для надежной эксплуатации в пути следования и при сливно-наливных работах. В качестве тары для нефтегрузов применяются металлические, пластмассовые и деревянные бочки и бидоны, фанерные и металлофанерные ящики и барабаны, стеклянные бутылки, хлопчатобумажные и бумажные мешки и др.

Достоинства железнодорожного транспорта:

универсальность (перевозка всех видов нефти и нефтепродуктов в любых объемах);

равномерность доставки грузов в течение всего года с более высокой скоростью, чем водным транспортом;

доставка нефтепродуктов в большинство пунктов потребления в связи с наличием разветвленных железнодорожных сетей в густонаселенных промышленных и сельскохозяйственных районах.

Недостатки железнодорожного транспорта:

большие капитальные затраты при строительстве новых, ремонте и реконструкции существующих линий;

относительно высокие эксплуатационные затраты;

относительно низкая эффективность использования мощности подвижного состава (цистерны в обратном направлении идут незагруженными);

значительные потери нефти и нефтепродуктов при транспорте и разгрузочно-погрузочных операциях;

необходимость специальных сливно-наливных пунктов и пунктов зачистки вагонов-цистерн.

Водный транспорт нефти делится на речной — по внутренним водным путям (рекам, озерам) и морской — по морям и океанам (как по внутренним морям континента, так и между континентами). По рекам и озерам нефть перевозится в баржах (в том числе самоходных) и в речных танкерах — специальных самоходных судах, предназначенных для перевозки нефтегрузов. Морской транспорт нефтегрузов осуществляется морскими танкерами — судами большой грузоподъемности, способными пересекать океаны и моря. Грузоподъемность современных морских супертанкеров достигает миллиона тонн.

Нефтеналивные суда характеризуются следующими основными показателями:

водоизмещением — массой воды, вытесняемой груженым судном. Водоизмещение судна при полной осадке равно собственной массе судна и массе полного груза в нем, включая все необходимые для плавания запасы.

дедвейтом — массой поднимаемого груза (транспортного и хозяйственного),.

грузоподъемностью — массой транспортного груза;

осадкой при полной загрузке;

скоростью при полной загрузке.

Сооружаются балктанкеры — комбинированные суда, предназначенные для перевозки нефтей и нефтепродуктов, навалочных грузов и руды.

Имеются танкеры класса «река — море» грузоподъемностью 5000 т повышенной прочности. Эти суда даже способны совершать рейсы в открытых морях — таких, как Средиземное, Охотское.

Все виды водного транспорта:

располагают неограниченной пропускной способностью водных путей;

в большинстве случаев нет необходимости в создании дорогостоящих линейных сооружений;

провозная способность флота ограничивается грузоподъемностью и другими показателями передвижных средств флота, производительностью причального и берегового нефтебазового хозяйства. Чем больше грузоподъемность танкера, тем дешевле перевозка;

эффективность использования супертанкеров повышается с увеличением дальности перевозок, на малых расстояниях они перестают быть рентабельными.

Трубопроводный транспорт нефтегрузов осуществляется по специальным трубопроводам от мест производства к местам потребления. По перекачиваемому продукту магистральные трубопроводы подразделяют на нефтепроводы, перекачивающие нефть, и нефтепродуктоводы, перекачивающие бензины, дизельные топлива, керосины, мазуты. К магистральным нефтепроводам относятся трубопроводы диаметром от 529 до 1220 мм и протяженностью 50 км и более, предназначенные для доставки нефти из районов добычи на нефтеперерабатывающие заводы или пункты налива нефти в железнодорожные вагоны-цистерны или в места погрузки ее на танкеры. К магистральным нефтепродуктоводам относятся трубопроводы диаметром не менее 219 мм и протяженностью 50 км и более, предназначенные для транспортировки нефтепродуктов из районов их производства, а также перевалочных нефтебаз в районы потребления — до распределительных нефтебаз, наливных станций, портов, крупных промышленных предприятий, ТЭЦ и др.

Достоинства трубопроводного транспорта:

наиболее низкая себестоимость перекачки;

небольшие удельные капитальные вложения на единицу транспортируемого груза и быстрая окупаемость затрат при строительстве трубопроводов;

бесперебойная поставка в течение года, практически не зависящая от климатических условий;

высокая производительность труда;

незначительные потери нефтей и нефтепродуктов при перекачке;

сравнительно короткие сроки строительства;

возможность перекачки нескольких сортов нефти и нефтепродуктов по одному трубопроводу;

возможность наращивания пропускной способности трубопровода за счет строительства дополнительных насосных станций и прокладки параллельных участков (лупингов).

Недостатки трубопроводного транспорта:

крупные единовременные капитальные вложения в строительство (необходимо проложить весь трубопровод);

потребность в крупных материальных затратах на заполнение всего трубопровода нефтью или нефтепродуктом при вводе в эксплуатацию. Особенно велики эти затраты для магистральных нефтепродуктоводов: большая металлоемкость, необходимость устойчивого грузопотока на длительное время, небольшая скорость движения нефти и нефтепродуктов (5? 10 км/ч).

Автомобильный транспорт — основной вид транспорта для доставки нефтепродуктов с распределительных нефтебаз и наливных пунктов непосредственно к местам потребления (на АЗС, заводы, фабрики, автобазы и т. д.). Для перевозки нефти автотранспорт практически не используют. Перевозки нефтепродуктов автомобильным транспортом осуществляют, в основном, в пределах нескольких десятков километров. При больших расстояниях автотранспорт неэкономичен по сравнению с железнодорожным, и его применяют лишь там, где отсутствует сеть других видов транспорта (например, на Севере и т. д.). Массовые нефтепродукты (бензин, дизельное топливо, мазут, некоторые масла) перевозят в специализированных автомобильных цистернах и автоприцепах, мелкие партии нефтепродуктов — в таре на бортовых машинах.

К достоинствам автотранспорта следует отнести:

доставку небольших партий нефтепродуктов на различные расстояния с большой скоростью;

большую маневренность и высокую проходимость;

высокую оперативность.

Недостатки:

высокие затраты на эксплуатацию, в 10? 20 раз стоимость перевозок автотранспортом выше, чем по железной дороге;

сравнительно небольшая грузоподъемность автоцистерн, неполная загрузка подвижных средств из-за порожних пробегов цистерн;

зависимость от наличия и технического состояния дорог.

Воздушный транспорт нефтепродуктов из-за значительной стоимости применяют лишь для снабжения отдельных пунктов на Крайнем Севере, дрейфующих станций и зимовок в Арктике. Доставку нефтепродуктов воздушным транспортом осуществляют, как правило, в бочках.