К вопросу об автоматизации технологического процесса ректификация нефти на мини-НПЗ (нефтеперерабатывающий завод)

Возникает вопрос: какие мини-НПЗ смогут легально производить нефтепродукты для розничного рынка моторного топлива? Очевидно, что продолжат работать мини-заводы мощностью более 200 тыс. твг, оснащенные комплексом риформинга и гидроочистки. Этот сегмент малой переработки нефти определенно имеет перспективы —даже в свете вступления в силу регламента, но при условии адекватных вложений в развитие… Читать ещё >

К вопросу об автоматизации технологического процесса ректификация нефти на мини-НПЗ (нефтеперерабатывающий завод) (реферат, курсовая, диплом, контрольная)

К вопросу об автоматизации технологического процесса ректификация нефти на мини-НПЗ

Ключевые слова: мини-НПЗ, выработка нефтепродуктов современного качества, ректификация нефти, тяжелые углеводороды, мониторинг техпроцесса, методология SADT.

Формирование сектора малой переработки нефти (мини-НПЗ) в России началось после распада СССР. Степень автоматизации технологического процесса на многих действующих мини-НПЗ невысока. Внедрение большинства вторичных процессов переработки сырья экономически нецелесообразно, за исключением, пожалуй, термического крекинга мазута, эффективно применять который можно, начиная с мощности по нефти в 100 тыс. твг.

Как известно, 5 сентября 2008 года в силу вступил специальный технический регламент «О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и топочному мазуту». Согласно документу, выпуск бензина стандарта Евро-2 будет разрешен до 31 декабря 2008 года. Евро-3 — до 31 декабря 2009 года, Евро-4 — до 31 декабря 2012 года. Очевидно, что подавляющее большинство действующих мини-НПЗ не может вырабатывать соответствующие регламенту нефтепродукты и легально их реализовывать на розничном рынке уже с начала 2009 года.

Принятый регламент, хоть и в жесткой форме, все же определяет стратегическое направление развития российской нефтепереработки и рынка нефтепродуктов в направлении повышения качества и ужесточения экологических требований.

Возникает вопрос: какие мини-НПЗ смогут легально производить нефтепродукты для розничного рынка моторного топлива? Очевидно, что продолжат работать мини-заводы мощностью более 200 тыс. твг, оснащенные комплексом риформинга и гидроочистки. Этот сегмент малой переработки нефти определенно имеет перспективы —даже в свете вступления в силу регламента, но при условии адекватных вложений в развитие производственных мощностей и выработки нефтепродуктов современного качества.

Проблемы таких предприятий, да и не только их, в качестве выходного продукта, которое напрямую зависит от качества исходного сырья. В современных условиях окупаемость мини-НПЗ с первичной переработкой достигается благодаря получению средств от продажи дизельного топлива и мазута. По данным публикации Владимира Капустина (генеральный директор ОАО «ВНИПИнефть» д.т.н., профессор) «Мини-НПЗ умрут, но не сейчас»: «на сегодняшний день в России качество нефти жёстко не регламентируется, а доходность таких заводов основана на несовершенстве этих правил».

В случае поступления на переработку низкокачественного сырья (напр., с большим содержанием парафина или так называемые «тяжелые углеводороды») для получения на выходе продукта, соответствующего стандарту, требуются дополнительные затраты (напр., вторичная перегонка или корректировка режимов техпроцесса). Для решения данной проблемы предполагается несколько путей.

Существует множество организаций, занимающихся модернизацией технологии переработки нефти, которые предлагают установку различного рода систем. К примеру, для получения из сырья более светлых моторных топлив, соответствующих техническому регламенту, предлагаются модули для увеличения отдачи завода:

Платформинг — модуль каталитической переработки нефтепродуктов, применяемый для получения высокооктановых компонентов автобензинов и ароматических углеводородов.

Риформинг — модуль переработки бензиновых и лигроиновых фракций нефти с целью получения автомобильных бензинов, ароматических углеводородов и водородсодержащего газа.

Гидроочистка — модуль очистки моторных топлив, масел и других нефтепродуктов от примесей органических производных серы, кислорода, азота. получение продукт переработка нефть Гидрокрекинг — модуль переработки высококипящих нефтяных фракций, мазута или гудрона для получения бензина, дизельного и реактивного топлив, смазочных масел и др.

Но всё это достаточно дорогие финансовые решения. Поэтому для планирования и оптимизации расходов на производстве необходимо предприятию знать предполагаемое качество продукта переработки на выходе. Таким образом, вопрос о построении Системы косвенного контроля наиболее критических параметров качества продуктов (кристаллизации, застывания, вязкости и т. п.) с оптимизацией ассортимента продуктовых фракций исходя из данных по качеству нефтей являются актуальными.

В настоящее время нефтеперерабатывающие предприятия работают в режиме «процессинга» поэтому главным направлением является технологическое сопровождение, или мониторинг, оперативная оптимизация производственного процесса, то есть достижение максимальной прибыли при минимуме эксплуатационных затрат. Усиленное внимание к этому аспекту научно-технической деятельности объясняется тем, что здесь достигаются наиболее быстрые и значимые результаты, главным образом, за счет интенсификации процессов, рационализации схем подготовки сырья и правильной интерпретации полученной с разных уровней информации.

Основным средством мониторинга являются автоматизированные процедуры сбора и обработки техно-экономической информации, а также специальные программно-математические средства (PIMS, ROM-system и т. п.), применяемые не раздельно, а в комплексе (Profit Improvement Programmes).

При создании выработки нефтепродуктов современного качества, или мониторинга, необходимо учитывать сложность массообменных физических процессов в ректификационных колоннах по переработке нефти, многократное противоточное контактирование паров и жидкости (многократное испарение и конденсация паров), проявляющееся в значительном числе и многообразии параметров, определяющих течение процессов, в большом числе внутренних связей между параметрами, их взаимное влияние друг на друга. И далее, изменение одного параметра вызывает нелинейные изменения других параметров, что и определяет сложность модели Отмеченная сложность в процессах, происходящих в атмосферной колонне, усиливается с наличием многих петель обратных связей между параметрами процесса, связанных со стриппинг-секциями и циркулирующими оборотами (ЦО). Поэтому остается проблема построения адекватной модели прогнозирования результатов процесса ректификации.

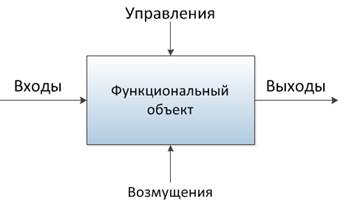

Для установления взаимосвязей между параметрами таких процессов можно прибегнуть к методологии SADT (Structured Analysis and Design Technique), используемой для формирования и представления структурных моделей, «черный ящик» ТП будет иметь вид, представленный на рис. 1.

Рис. 1. Абстракция SADT

А соответствующая ей формализация будет выглядеть, как изображено на рис. 2.

Рис. 2. Формализация техпроцесса ректификации нефти

Внедрение в систему управления мини-НПЗ адекватной модели прогнозирования результатов процесса ректификации и принятия решения в реальном времени позволит значительно увеличить эффективность действующих НПЗ различной производительности.

- 1. Амбарцумян А. А., Казанский Д. Л., Управление технологическими процессами на основе событийных моделей, // АиТ, № 10−11, 2001.

- 2. Анфилатов В. С. Системный анализ в управлении. Учеб. пособие / В. С. Анфилатов, А. А. Емельянов, А. А. Кукушкин. — М.: Финансы и статистика — 2002, 368 с.

- 3. Интеллектуальные системы автоматического управления / Под. ред. И. М. Макарова, В. М. Лохина. — М.: ФИЗМАТЛИТ, 2001 — 576 с.

- 4. Мусаев А. А. Виртуальные анализаторы: концепция построения и применения в задачах управления непрерывными технологическими процессами // Автоматизация в промышленности. 2003. № 8. С. 28−33.