Практическая часть.

Организация и обслуживание рабочих мест на предприятии

Рассчитать действительный (эффективный) фонд времени работы оборудования в цехе, если планируется его деятельность в течение года, в котором выходных и праздничных дней — 55, цех работает в 1 смену, продолжительность одной смены — 8,2 часа, плановые потери времени на ремонт 8%. Решение Действительный (эффективный) фонд времени ФД учитывает потери времени, необходимые для планового ремонта… Читать ещё >

Практическая часть. Организация и обслуживание рабочих мест на предприятии (реферат, курсовая, диплом, контрольная)

Задание 1.

Определить длительность производственного цикла обработки партии деталей, состоящей из 6 шт. при последовательном, параллельном и параллельно-последовательном видах движения, если трудоемкость обработки по операциям составляет: 005−4 мин., 010−2 мин., 015−5 мин., 020−4 мин. Передача деталей поштучная. Построить графики для всех видов движения и сделать выводы об эффективности этих видов движения.

Решение Определим длительность производственного цикла обработки партии деталей при последовательном, параллельном и параллельно-последовательном видах движения используя следующие формулы:

Тпос = Еt * n,.

Тпар = Еt + (n — 1) * r,.

Тпл = Ес + n * tк, где Тпос — время обработки при последовательном виде движения предметов труда;

Тпар — время обработки (сборки) партии деталей (серии машин) при параллельном виде движения;

Тпл — продолжительность производственного процесса при параллельно-последовательном виде движения предметов труда Еt — время обработки одной детали по всем операциям в мин;

n — число деталей в партии;

r — такт выпуска, соответствующий в данном случае наиболее продолжительной операции, мин;

Ес — расчётная величина смещения;

tк — длительность последней (конечной) операции в данном производственном процессе.

В условиях последовательного вида движения деталей Еt = t1 + t2 + t3 + t4 = 4 + 2 + 5 + 4 = 15;

Тпос = Et * n = 15 * 6 = 90 мин = 1,5 ч.

Рисунок 1 — График цикла при последовательном виде движения предметов труда по операциям В условиях параллельного вида движения деталей Тпар = Et + r * (n — 1) = 15 + 5 * (6 — 1) = 40 мин, или 0,66.

Рисунок 2 — График цикла при параллельном виде движения предметов труда по операциям.

В условиях параллельно-последовательного вида движения деталей Для начала определим величину Ес.

Передача деталей поштучная, nтр = 1 шт.

Найдем минимальные смещения по операциям используя следующие обозначения: nтр — величина передаточной (транспортной) партии, которая для второго случая сочетания длительности операций определяется из соотношения с1 / t1 (с1 — минимальное смещение первой операции), во всех остальных случаях — из условий удобства транспортировки.

с1 = nтр * t1 = 1 * 4 = 4 мин;

с2 = n * t2 — (n — nтр) * t3 = 6 * 2 — (6 — 1) * 5 = - 5 мин мин;

с3 = nтр * t3 = 1 * 5 = 5 мин.

Для определения суммы смещений Ес необходимо знать число транспортных партий при передаче деталей со второй на третью операцию, которое будет равно.

k = с2 / (nтр * t2) = -5 / (2 * 1) = -2,5.

тогда сумма смещений составит величину Ес = 4 + (-5) + 5 = 4 мин.

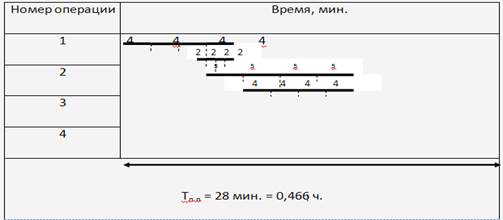

Тп.п = Ес + n * t = 4 + 6 * 4 = 28 мин. = 0,466 ч.

Рисунок 3 — График цикла при параллельно-последовательном виде движения предметов труда по операциям Полученные данные позволяют сделать вывод о том, что наиболее эффективным будет параллельно-последовательный вид движения, наименее же эффективным будет последовательный вид движения, так как составит наибольшее количество времени.

Задание 2.

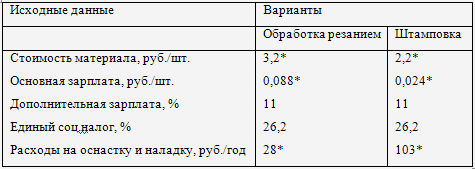

Для изготовления детали разработаны 2 варианта технологического процесса: обработка резаньем и штамповка. Определить, какой вариант экономически целесообразнее при годовой программе 900 шт. на основе следующих данных.

Таблица.

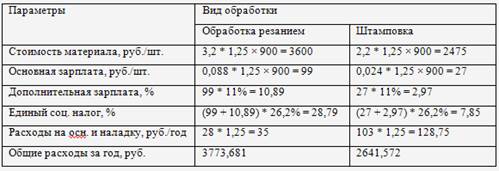

Решение Поправочный коэффициент 1,25. Расчет сведем в таблицу 2.

Таблица 2 — Расчеты в соответствии с заданием.

При обработке резанием расходы на 603,79 руб. выше, чем при обработке методом штамповки. Следовательно, штамповка экономически целесообразнее.

Задание 3.

Определить критическую программу и установить, при каком количестве деталей в год целесообразно их обрабатывать на четырёх шпиндельном автомате вместо револьверного станка при следующих данных:

Таблица. Решение.

Затраты. | На револьерном станке. | На четырехш. автомате. |

Заработная плата станочника руб./шт. | 13,0 * 1,25 = 16,25. | 4,0*1,25 =6,0. |

Стоимость эксплуатации: | ||

Станка руб./шт. | 3 * 1,25 = 3,75. | 5*1,25 = 7,5. |

Инструмента руб./шт. | 2 * 1,25 = 2,5. | 2*1,25 =3,0. |

Амортизация станка, руб./шт. | 0,3. | 0,6. |

Стоим. наладки и эксп. оснастки, руб./год. | 1000 * 1,25 = 1250. | 3200*1,25 = 4800. |

Условнопостоянные расходы. | 0,3 + 1250 = 1250,3. | 0,6 + 4800 = 4800,6. |

Средние переменные расходы. | 16,25 + 3,75 + 2,5 = 22,5. | 6,0+ 7,5 + 3,0 = 16,5. |

Количественно-критическая программа (программа равноэффективности двух технологических процессов) определяется по формуле.

K = Kf1 + kv1 * Mkr = Kf2 + kv2 * Mkr.

Mkr = (Kf2- Kf1)/(kv1- kv2).

K — общие затраты в руб/год.

Kf — постоянные затраты в руб/год.

kvпеременные затраты в руб/шт.

М — объем производства в шт./год Мkr — критический объем в шт./год.

Мkr = (1250,3 — 4800,6) / (22,5 — 16,5) = 3550,3/6,0 = 591,72 шт.

Критический объем производства примерно 592 детали.

При количестве деталей больше 592 в год выгоднее их обрабатывать на четырёх шпиндельном автомате вместо револьверного станка.

Практическое задание № 2.

ИСХОДНЫЕ ДАННЫЕ Таблица 1 — Исходные данные для выполнения практической работы.

№. | Наименование. | Единица измерения. | Данные. |

Годовая программа выпуска продукции. | шт. | 75 000,00. | |

Разряд рабочего. | разряд. | 4,00. | |

Часовая тарифная ставка (Тст.). | руб. | 75,0. | |

Норма штучного времени (Тшт.). | мин. | 30,00. | |

Первоначальная стоимость оборудования. | тыс. руб. | 800,00. | |

Норма амортизации оборудования. | %. | 12,00. | |

Стоимость здания. | тыс. руб. | 1200,00. | |

Норма амортизации здания. | %. | 4,00. | |

Цена материала за 1 кг (Цм). | руб. | 15,00. | |

Вес готового изделия (Вг). | кг. | 50,00. | |

Вес заготовки (Вз). | кг. | 60,00. | |

Стоимость 1 квт/часа электроэнергии. | руб. | 125,00. | |

Расходы на сод. и эксп. оборудования в расчёте на год. программу выпуска деталей. | тыс. руб. | 15,00. | |

Цеховые расходы в процентах от основной заработной платы. | %. | 150,00. | |

Расходы всех видов энергии, воды, сжатого воздуха, пара и т. д. | тыс. руб. | 30,00. | |

Заработная плата управленческого персонала. | тыс. руб. | 100,00. | |

Затраты на охрану труда. | тыс. руб. | 20,00. | |

Затраты на хранение. | тыс. руб. | 5,00. | |

Затраты на рекламу. | тыс. руб. | 30,00. | |

Расходы на тару и упаковку. | тыс. руб. | 5,00. |

Задание 1. Рассчитать затраты по статьям калькуляции себестоимости единицы продукции, используя исходные данные и методические указания Таблица.

№. | Наименование. | Единица измерения. | Данные. |

Годовая программа выпуска продукции. | шт. | 50 000*1,25 = 62 500. | |

Разряд рабочего. | разряд. | ||

Часовая тарифная ставка. | руб. | 50*1,25 = 62,5. | |

Норма штучного времени. | мин. | ||

Первоначальная стоимость оборудования. | тыс. руб. | ||

Норма амортизации оборудования. | %. | ||

Стоимость здания. | тыс. руб. | 1 200. | |

Норма амортизации здания. | %. | ||

Цена материала за 1 кг. | руб. | ||

Вес готового изделия. | кг. | ||

Вес заготовки. | кг. | ||

Стоимость 1 квт/часа электроэнергии. | руб. | ||

Расходы на содержание и эксплуатацию обор. в расчёте на годовую программу выпуска деталей. | тыс. руб. | ||

Цеховые расходы в процентах от основной заработной платы. | %. | ||

Расходы всех видов энергии, воды, сжатого воздуха, пара и т. д. | тыс. руб. | ||

Заработная плата управленческого персонала. | тыс. руб. | ||

Затраты на охрану труда. | тыс. руб. | ||

Затраты на хранение. | тыс. руб. | ||

Затраты на рекламу. | тыс. руб. | ||

Расходы на тару и упаковку. | тыс. руб. |

Задание 1. Рассчитать затраты по статьям калькуляции себестоимости единицы продукции, используя исходные данные и методические указания.

Задание 2. Рассчитать цеховую, производственную и полную себестоимость изделия. Калькуляцию единицы себестоимости изготовления и реализации продукции привести в таблице 3.

Таблица. Решение.

№ п/п. | Статьи калькуляции. | Формула для расчета. | Сум, руб. |

1. | Основная заработная плата производственных рабочих. | ЗПосн=(Тст. * Тшт.) / 60 = 62,5*30. | 31,25. |

2. | Дополнительная заработная плата производственных рабочих. | ЗПдоп.=(ЗПосн.*20) /100 = 31,25 * 20/100. | 6,25. |

3. | Общая заработная плата основных рабочих. | ЗП общ осн = ЗПосн + ЗПдоп. | 37,5. |

4. | Отчисления на социальное страхование 26,2%. | Осс = (Зобщ. * 26,2) / 100. | 9,825. |

5. | Затраты на основные материалы. | См = Цм * В. | |

6. | Стоимость возвратных отходов на единицу. | Сотх. = (Вз — Вг) * Цотх. | |

7. | Затраты на вспомогательные материалы. | Св. = (См. * 25) / 100. | |

8. | Итого затрат на единицу. | п1 + п2 + п3 + п4 + п5 — п6 + п7. | 1157,325. |

9. | Амортизация оборудования. | Ао = (Сп Nа) / 100. | |

10. | Амортизация зданий. | А зд = (Сп Nа) / 100. | |

11. | Итого сумма амортизации на единицу. | А общ = (Ао + Азд) / В. | 2,304. |

12. | Расходы на содержание и эксплуатацию оборудования. | ||

13. | Цеховые расходы 150% от основной заработной платы. | п 1 * 150%. | |

14. | Расходы всех видов энергии, воды, сжатого воздуха, пара и т. д. | ||

15. | Заработная плата управленческого персонала. | ||

16. | Затраты на охрану труда. | ||

17. | Затраты на хранение. | ||

18. | Затраты на рекламу. | ||

19. | Расходы на тару и упаковку. | ||

20. | Итого косвенные затраты. | п12 + п13 + п14 + п15 + п16 + п17 + п18 + п19. | |

21. | Итого косвенные затраты на ед. | п 20 / В. | 49,915. |

Таблица 3 — Калькуляция себестоимости изготовления и реализации единицы продукции в рублях.

Статьи затрат. | Сумма. | Процент к итогу, %. | |

Основные материалы. | 36,22. | ||

Возвратные отходы. | 0,60. | ||

Основная заработная плата основных рабочих. | 31,25. | 1,26. | |

Дополнительная заработная плата основных рабочих. | 6,25. | 0,25. | |

Единый социальный налог (35,6%). | 13,25. | 0,54. | |

Электроэнергия на технологические цели. | 0,48. | 0,02. | |

Вспомогательные материалы. | 9,06. | ||

Амортизация основных фондов. | 2,304. | 0,09. | |

Расходы на содержание и эксплуатацию оборудования. | 0,48. | 0,02. | |

Цеховые расходы. | 46,875. | 1,89. | |

ЦЕХОВАЯ СЕБЕСТОИМОСТЬ. | 49,95. | ||

Общепроизводственные расходы. | 2,35. | 0,10. | |

ПРОИЗВОДСТВЕННАЯ СЕБЕСТОИМОСТЬ. | 1243,5. | 50,05. | |

Коммерческие расходы. | ; | 0,00. | |

ПОЛНАЯ СЕБЕСТОИМОСТЬ. | 2484,5. | 100,00. |

Задание 3.

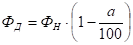

Рассчитать действительный (эффективный) фонд времени работы оборудования в цехе, если планируется его деятельность в течение года, в котором выходных и праздничных дней — 55, цех работает в 1 смену, продолжительность одной смены — 8,2 часа, плановые потери времени на ремонт 8%. Решение Действительный (эффективный) фонд времени ФД учитывает потери времени, необходимые для планового ремонта оборудования:

.

где, а — планируемый процент потерь времени для планового ремонта;

ФН — номинальный фонд времени;

ФН = (ДК — ДВП) ТСМ КСМ, где ДВП — число выходных и праздничных дней в планируемом периоде, ТСМ — продолжительность рабочей смены, ч.

КСМ — число смен в сутках.

ФК = ДК 24,.

где ДК — число календарных дней в планируемом периоде, Фк = 365?24 = 8 760 час.

Фн = (365 — 55) ?8,2?1 = 2 542 час.

Фд = Фн? () = 2542? () = 2338,64 час.

Ответ: действительный (эффективный) фонд времени работы оборудования в цехе равен 2338,64 час.

Задание 4.

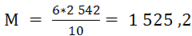

Определить годовую производственную мощность ведущего производства, если известны прогрессивная норма трудоемкости обработки 1-го изделия на ведущем оборудовании 10 минут (токарный станок 16 К20ФЗ), а таких станков 6.

Решение Производственная мощность М, шт. ведущего производства определяется по формуле:

.

где n — число единиц ведущего оборудования в цехе;

ФД — действительный (эффективный) фонд времени работы ведущего оборудования, ч.

МТ — норма трудоемкости обработки изделия на ведущем оборудовании, ч.

шт.

Ответ: годовая производственная мощность ведущего производства составляет 1525 шт.

Задание 5.

Определить необходимое число оборудования на годовую программу и коэффициент загрузки его по следующим операциям технологического процесса и в среднем по цеху:

рабочий труд производственный мощность Таблица.

№ п/п. | Наименование операции. | Модель станка. | Трудоемкость. 1издел., мин. | Годовая программа,. шт. | Годов. трудоемкость,. н.ч. | Расчетное число. станков, шт. | Принятое число. станков, шт. | Коэф. загрузки оборуд. |

Токарная. | 1Б340ФЗО. | 32 000*1,25 = 40 000. | ||||||

Фрезерная. | 6Г463. | |||||||

Сверлильная. | 2А620−1. | |||||||

Шлифовальная. | 3Г833. | |||||||

Итого: |

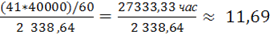

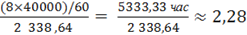

Решение Расчет потребного оборудования и его загрузка производится в зависимости от трудоёмкости обработки изделия по каждой операции технологического процесса. Расчетное число оборудования пр. определяется по операциям по формуле:

.

где МТ. ГОД — норма трудоемкости обработки годовой программы (годовая трудоемкость, н ч). ФД — действительный фонд времени работы оборудования, ч.

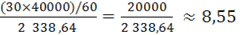

n р (токарн) =.

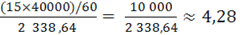

n р (фрезер) =.

n р (сверл) =.

n р (шлиф) =.

Коэффициент загрузки оборудования КЗ.О. характеризует степень его использования в течение смены и определяется по формуле:

.

где СР — количество станков по расчету, шт.

СП — принятое количество станков, шт.

Кт = 11,69/12 = 0,97.

Таблица. Расчеты сведем в таблицу:

№ п/п. | Наименование операции. | Модель станка. | Трудоемкость 1издел., мин. | Годовая программ. шт. | Годов. труд., н.ч. | Расчет. число станков, шт. | Принятое число станков, шт. | Коэф. загрузки оборуд. |

Токарная. | 1Б340ФЗО. | 32 000*1,25. = 40 000. | 11,69. | 0,97. | ||||

Фрезерная. | 6Г463. | 2,28. | 0,76. | |||||

Сверлильная. | 2А620−1. | 8,55. | 0,95. | |||||

Шлифовальная. | 3Г833. | 4,27. | 0,86. | |||||

Итого: | 0,88. |

Задание 6.

Определить, как изменится годовая программа выпуска изделий, если в августе ввели в действие 4 новых ведущих станка, а в ноябре ликвидировали 6 станков?

Изменится ли расчетное и принятое число других видов станков по операциям технологического процесса?

Дать оценку эффективности использования производственного оборудования.

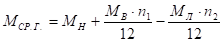

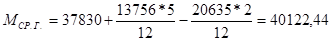

Решение Используя данные предыдущей задачи, определим изменение годовой программы. Для этого определим среднегодовую производственную мощность оборудования:

.

где МВ — ввод мощностей в течение года, МН — мощность на начало года (входная),.

МЛ — ликвидация (выбытие) мощностей в течение года,.

n1, n2 — количество полных месяцев с момента ввода мощностей в действие до конца года и с момента выбытия мощностей до конца года.

рабочий труд производственный мощность Таблица. Рассчитаем помесячно.

Январь. | 11станков ведущего оборудования. | 3152,5. |

Февраль. | 3152,5. | |

Март. | 3152,5. | |

Апрель. | 3152,5. | |

Май. | 3152,5. | |

Июнь. | 3152,5. | |

Июль. | 3152,5. | |

Август. | ||

Сентябрь. | ||

Октябрь. | ||

Ноябрь. | 2566,8. | |

Декабрь. | 2566,8. | |

40 035,1. |

Если n увеличится на 4 шт, то годовая программа = (((11+4)?2338,64)?60)/41 = 51 336 51 336/12 = 4278.

На конец года n = 15 — 6 = 9 станков = 30 801,6 шт. годовая программа.

30 801,6 /12 = 2566,8.

Нарастающим итогом получили годовой выпуск продукции в 40 035,1 шт.

Необходимо определить, увеличится ли количество станков по другим операциям технологического процесса.

Таблица.

№ п/п. | Наименование операции. | Модель станка. | Трудоемкость 1издел., мин. | Годовая прогр, шт. | Годов. трудоемкость, н.ч. | Расчетное число станков, шт. | Принятое число станков, шт. |

Токарная. | 1Б340ФЗО. | 27 357,25. | 16.4. | ||||

Фрезерная. | 6Г463. | 3.19. | |||||

Сверлильная. | 2А620−1. | 20 017,5. | 11,9. | ||||

Шлифовальная. | 3Г833. | 10 008,75. | 5,9. |

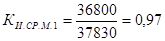

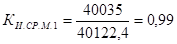

Для оценки эффективности используем коэффициент использования среднегодовой мощности:

где К и.ср.м. — коэффициент использования среднегодовой мощности;

Пф — фактический выпуск продукции;

Мср — среднегодовая мощность.

Сравним:

Коэффициент увеличился. Программа эффективна.

Ответ: 1) годовой выпуск продукции увеличился на 3235 шт.

2) расчетное число других видов станков по технологическим операциям увеличится, увеличится на 1 станок шлифовальный и сверлильный. 3) данная производственная программа эффективна.