Вспашка.

Агротехнические требования

Подготовка машин для посева и посадки Посадка картофеля должна выполняться в лучшие агротехнические сроки со строгим соблюдением нормы посадки. Клубни при рядовой посадке должны быть равномерно распределены по длине рядка и по глубине заделки. На 1 га в зависимости от сорта картофеля должно быть высажено от 50 до 70 тыс. клубней. Отклонения фактической нормы от заданной допускаются до ±2… Читать ещё >

Вспашка. Агротехнические требования (реферат, курсовая, диплом, контрольная)

1. Вспашка почвы должна быть проведена в оптимальные агротехнические сроки плугами с предплужниками. Перепашка зяби и пара, а также заделка органических удобрений проводятся без предплужников. 2. Глубина пахоты должна соответствовать заданной и быть равномерной по всей площади. 3. Свальные гребни и развальные борозды должны быть прямолинейны и малозаметны. 4. Глубина вспашки — под свальным гребнем — не менее половины заданной, а глубина развальной борозды равна ей. 5. Пожнивные остатки, удобрения и сорные растения должны быть заделаны в почву. 6. Вспашка должна обеспечивать оборачивание и хорошее крошение пласта почвы. 7. При вспашке не допускаются разрывы между смежными проходами плуга, скрытые или открытые огрехи, а также незапаханные клинья.

Показатели качества. 1. Глубина вспашки и ее равномерность. 2. Качество выполнения свального гребня. 3. Качество выполнения развальной борозды. 4. Глыбистость пашни. 5. Слитность и гребнистость пашни. 6. Крошение почвы. 7. Степень и глубина заделки растительных остатков и удобрений.

При общей оценке пахоты учитывают также сроки вспашки, наличие огрехов и непропаханных полос, качество обработки разворотных полос.

Оценка качества вспашки. Важную роль в качественном выполнении вспашки играет подготовительный период. Перед началом пахоты поле следует разбить на загоны, размеры которых зависят от конфигурации поля и мощности агрегата. Линии первых проходов агрегата необходимо отметить вешками, а разворотные полосы проходом плуга.

Подготовка плуга к работе включает:

— проверку комплектности, правильности сборки и оценку технического состояния; - установку на плуге рабочих органов; - настройку плуга на заданную глубину вспашки; - проведение технического ухода.

Проверку правильности сборки выполняют на ровной площадке. Полевые обрезы лемехов и отвалов у корпусов должны находиться в одной вертикальной плоскости и выступать за поверхность стойки на 5…8 мм. Выступание отвалов за лемеха в сторону непаханого поля не допускается.

Головки болтов, крепящих лемехи и отвалы предплужников и корпусов, должны быть заподлицо с рабочей поверхностью. Стык лемеха с отвалом должен быть плотным, допускается щель не более 2 мм. Превышение отвала над лемехом не допускается.

Консоль дискового ножа должна поворачиваться на стойке на угол 20°, а нож свободно, без заеданий вращаться на оси.

Лезвия лемехов у всех корпусов должны быть параллельны, а носки и пятки лемехов — лежать на параллельных прямых. Проверку проводят натягиванием шпагата от лемеха первого корпуса до лемеха последнего корпуса. Отклонение носков и пяток лемехов от шпагата допускается не более 5 мм.

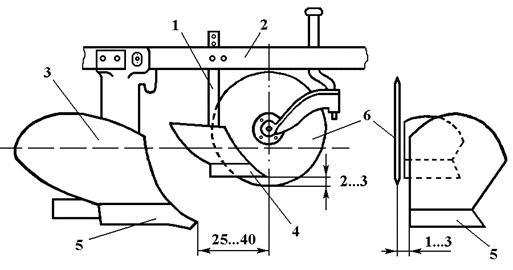

Установка рабочих органов на плуге сводится к расстановке предплужников и дискового ножа (рис. 2). Стойки 1 предплужников закрепляют на раме 2 плуга так, чтобы пласты почвы с корпусов 3 свободно проходили в промежутки между предплужниками и корпусами. Расстояние между носками лемехов предплужника 4 и лемехов корпусов 5 по ходу должно быть 25…30 см при ширине захвата корпуса 35 см и 35…40 см у плугов с шириной захвата корпуса 40 см.

Рис. 2 Установка предплужника и ножа на раме плуга: 1 — стойка предплужника; 2 — рама плуга; 3 — корпус; 4 — лемех предплужника; 5 — лемех корпуса; 6 — дисковый нож

Полевой обрез предплужника должен лежать в плоскости полевого обреза корпуса; допускается отклонение в сторону поля до 15 мм. Если глубина хода предплужника 10 см, то лезвие лемеха предплужника 4 должно быть выше лезвия лемеха корпуса 5 на величину, зависящую от глубины пахоты. Например, при глубине вспашки 25 см она составит 15 см, при 30 см — 20 см.

Дисковый нож 6 устанавливают впереди предплужника так, чтобы его плоскость была вынесена в поле от полевого обреза корпуса на 1…3 см, а от полевого обреза предплужника — на 1 см. Центр диска располагают над носком лемеха предплужника, или на 3…5 см впереди него, а нижнюю точку лезвия — на 2…3 см ниже его носка.

Подготовка трактора заключается в проверке его исправности, проведении ежесменного технического обслуживания и настройке механизма навески.

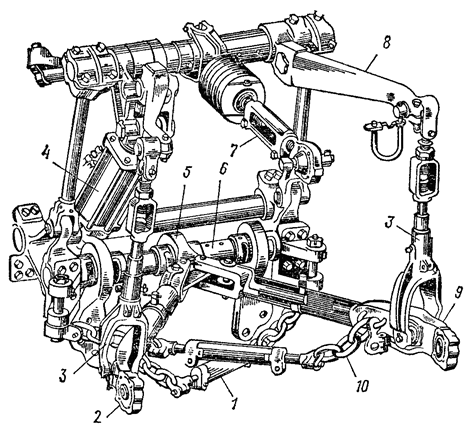

Для работы с плугом механизм навески трактора ДТ-75М настраивается на двухточечную схему (рис. 3). Для этого втулку 5 закрепляют на нижней оси со смещением на 140 мм вправо от продольной оси симметрии трактора. Вилки нижних тяг 2 и 9 отсоединяют от боковых шарниров и прикрепляют к скобе втулки 5, Передние концы ограничительных цепей 10 соединяют с вилками бугелей трактора, а задние со скобами нижних продольных тяг.

Втулку цапфы верхней тяги 7 навески устанавливают на валу так, чтобы она находилась с одной вертикальной плоскости с втулкой 5, и закрепляют упорами.

Правый и левый вертикальные раскосы 3 устанавливают с внешней стороны от рычагов подъема 8.

Для навешивания плуга трактор ДТ-75М подают к нему задним ходом так, чтобы шаровые шарниры нижних тяг навески можно было надеть на пальцы подвески плуга и застопорить быстросъемными штырями. Затем соединяют верхнюю тягу с вилкой рычага подвески плуга и стопорят. Правым раскосом 3 регулируют горизонтальность рамы плуга в поперечной плоскости. Длина левого раскоса должна быть постоянной и составлять 720…770 мм. Положение рамы плуга в продольной плоскости регулируют изменением длины верхней тяги навески.

Длину ограничительных цепей регулируют так, чтобы концы нижних тяг 2 и 9 имели боковое качание не более 20 мм в обе стороне. При вспашке ограничительные цепи ослабляют.

Рис. 3. Навеска трактора ДТ-75, собранная по двухточечной схеме: 1 — стяжка цепей; 2, 9 — продольные тяги; 3 — раскосы; 4 — гидроцилиндр; 5 — втулка; 6 — ось; 7 — верхняя тяга; 8 — рычаг подъема; 10 — цепь.

Настройка плуга на заданную глубину вспашки проводится так. Плуг агрегатируют с трактором, выезжают на ровную площадку, трактор колесами или гусеницами заезжает на прокладки, высота которых должна соответствовать заданной глубине вспашки, уменьшенной на глубину погружения колеса в почву (1…2см) и переводят плуг в рабочее положение (рис. 4). Под пятки лемехов корпусов подкладывают дощечки толщиной 10 мм, а под опорное колесо (колеса) ставят подкладки, высота которых меньше заданной глубины вспашки на 2…3 см. Задние колеса полунавесных плугов должны опираться при этом на площадку. Изменяя длину верхней тяги навески трактора и правого раскоса, устанавливают раму плуга параллельно площадке. Вращая винты механизмов опорных колес опускают колеса до соприкосновения с прокладками и затягивают стопорные болты для предотвращения смещения колес при работе. Окончательно глубину вспашки устанавливают в поле.

Рис. 4. Настройка плуга на заданную глубину вспашки

Подготовка поля заключается в осмотре участка и устранении помех, выборе направления пахоты и способа движения агрегата, разбивке участка на загоны, разметке поворотных полос и провешивании линии первого прохода агрегата.

Обычно пахоту проводят вдоль участка. На склонах, с целью уменьшения смыва почвы, пашут поперек склона.

Для прокладки первых борозд и опашки границ поворотных полос первые проходы агрегата необходимо выполнять припашкой всвал за три прохода или вразвал за четыре прохода агрегата.

Плуг для первого прохода припашки всвал устанавливают так, чтобы первый корпус скользил по поверхности поля или пахал на 1/3 заданной глубины, а последний пахал на заданную глубину (это достигается укорачиванием правого раскоса навески трактора). Второй проход выполняется так, чтобы все корпуса пахали на заданную глубину, при этом первый корпус должен идти по следу предпоследнего корпуса. Третий проход выполняют, как и при обычной пахоте.

Для первого и второго проходов при припашке вразвал плуг регулируют так, чтобы первый корпус скользил по поверхности поля, а последний был заглублен на половину заданной глубины пахоты (это достигается укорачиванием правого раскоса и опусканием опорного колеса). После этого все корпуса устанавливают на заданную глубину вспашки и выполняют третий и четвертый проходы, направляя первый корпус по следу предпоследнего корпуса. При этом засыпается развальная борозда и образуется небольшой свальный гребень.

При вспашке трактор ДТ-75М ведут так, чтобы расстояние от обреза правой гусеницы до стенки борозды было 10…15 см. При работе пахотного агрегата золотник распределителя масла должен быть установлен в «плавающее» положение.

Для запашки разъемных борозд плуг регулируют так, чтобы первый корпус пахал на заданную глубину или на 5…6 см глубже и шел рядом с открытой бороздой, а задний скользил по поверхности поля (это достигается укорачиванием верхней тяги механизма навески трактора и подъемом опорного колеса плуга).

Подготовка лущильника к работе

Подготовка заключается в проверке состояния режущих кромок дисков, подтяжке креплений узлов, регулировке положения скребков, смазке трущихся деталей и установке необходимого угла атаки дисковых батарей. Состояние режущих кромок дисков оказывает существенное влияние на заглубление и устойчивость хода дисковых батарей.

Высокое качество обработки обеспечивается при ширине фаски не менее 12 —15 мм и толщине режущей кромки в 0,5 —0,7 мм. Лезвия дисков, не соответствующие указанным размерам, следует заточить. При подготовке лущильника к работе и в процессе работы особое внимание необходимо обращать на затяжку гаек осей батарей и их стопорение, чтобы избежать расшатывания дисков. Слабая затяжка этих гаек может привести к поломке дисков и осей. Чтобы избежать интенсивного износа дисков и чистиков, а также заклинивания растительных остатков между ними, необходимо проверять и регулировать зазор между чистиками и дисками, который должен находиться в пределах 2 — 4 мм.

До начала работы необходимо смазать подшипники батарей и ходовых колес, втулки и подшипники самоустанавливающихся колес, шейки труб механизма подъема. Проверить и установить одинаковое сжатие пружин нажимных штанг перестановкой быстросъемных шплинтов по отверстиям штанг. Следует помнить, что при увеличении сжатия пружин увеличивается глубина обработки. При подготовке лущильника необходимо тщательно проверить крепление и шплинтовку передней части раздвижных тяг. Во избежание поломки брусьев лущильника применяют дополнительное крепление раздвижных тяг к раме и брусьям с помощью страховочных цепей. После присоединения лущильника к трактору шлангами через разрывные муфты соединяют гидросистемы трактора и лущильника. Включением гидрораспределителя на подъем проверяют работу механизма подъема секций и отсутствие тяги масла в гидросистеме. Подготовленный к работе лущильник перевозят на поле в транспортном положении. При небольших расстояниях и наличии широких проездов лущильник ставят в положение «ближнего транспорта», т. е. поднимают секции батарей с помощью гидросистемы в верхнее положение. На значительные расстояния и при наличии узких проходов лущильник переводят в положение «дальнего транспорта». Для этого устанавливают лущильник в положение «ближнего транспорта» при угле атаки 35°, переместив только брусья секций в задних шарнирах. Передние концы раздвижных тяг отсоединяют от прицепа рамы и закрепляют за транспортный уголок. Для обеспечения достаточного транспортного просвета между поверхностью почвы и дисками батарей, а следовательно, и для предотвращения поломок дисков необходимо с помощью гидросистемы сжать пружины секций, переставить быстросъемные шплинты на второе отверстие штанг, считая от верхнего конца. Затем поднимают секции в верхнее положение, устанавливают на штоках цилиндров транспортные распорки, чтобы исключить самопроизвольное или случайное опускание секций в процессе транспортировки. Сдают лущильник назад, предварительно сняв специальные болты из отверстий транспорных кронштейнов, приваренных к боковым швеллерам рамы. Совмещают отверстия кронштейнов с отверстиями транспортных ушек кареток, вставляют болты, завертывают гайки и зашплинтовывают быстросъемными шплинтами.

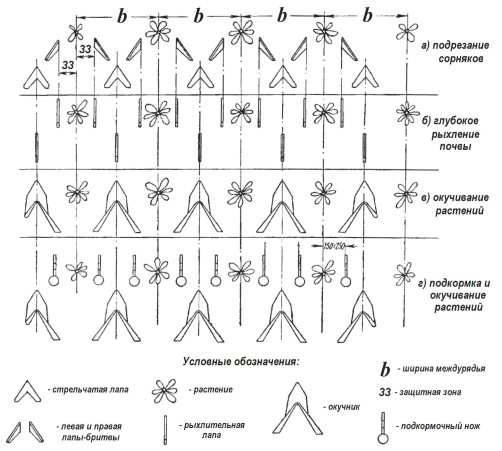

Настройка культиватора включает

Расстановку лап и окучников в секции и самих секций на раме культиватора, а также установку на заданную глубину обработки. Чтобы при культивации плоскорежущими и универсальными лапами не оставались необработанными полоски, лапы устанавливают с перекрытием 3—7 см. Рыхлящие лапы устанавливают с недокрытием, так как они разрыхляют слой почвы шире своего рабочего захвата. Во избежание повреждений корней растений в рядке с обеих сторон оси рядка оставляют защитную зону (расстояние от оси рядка до кромки крайней лапы), ширина которой зависит от времени культивации. При первой и второй культивациях посадок картофеля защитную зону устанавливают шириной 10^-15 см, при окучивании — 15—17 см. Секции на брусе культиватора и лапы на секции необходимо расставлять до выезда в поле на ровной площадке по разметочной доске, а затем предварительную установку корректировать в поле. После набора соответствующих лап (окучников) секции устанавливают и закрепляют на брусе рамы по отметкам на установочной доске. Для настройки рабочих органов на заданную глубину обработки помещают под колеса культиватора деревянные подкладки толщиной, равной глубине обработки, но уменьшенной на 1—2 см (погружение колес в почву). Установка туковысевающих аппаратов на заданную норму высева удобрений выполняется так же, как и установка рядовых сеялок на заданную норму высева семян, так как аппараты получают вращение цепной передачей от опорных колес культиватора. Норма высева удобрений устанавливается перемещением рычага регулятора по сектору и заменой звездочки на колесе культиватора. При постановке на это колесо звездочки с числом зубьев z = 7 и перестановке рычага по делениям шкалы регулятора от 0 до 35 с интервалами в пять делений (0; 5; 10 и т. д.) каждый…

Прицепной штанговый опрыскиватель ОП-2000;2. Предназначен для малообъемного опрыскивания пестицидами посевов плевых культур, в том числе возделываемых по интенсивной технологии, а так же для внесения жидких комплексных удобрений (ЖКУ).

Таблица 18 Технические характеристики.

Ширина захвата при интенсивной технологии, м. | 21,6. |

Агрегатируется с тракторам класса. | 1,4; 2. |

Производительность за час основного времени, га. | 15,8−22,5. |

Рабочая скорость, км/ч. | 8−15. |

Расход рабочей жидкости, л/га. | |

При обработке пестицидами. | 75−300. |

При внесении ЖКУ. | 150−800. |

Рабочее давление в нагнетательной системе, МПа. | 0,1−0,4. |

Вместимость бака, л. | |

Масса, кг. |

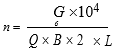

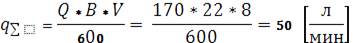

Определяем количество распылителей:

где B — ширина захвата штанги, м.

У большинства отечественных и зарубежных штанговых опрыскивателей для обработки полевых культур шаг установки распылителей на штанге T = 0,5 м.

Скорость движения агрегата при опрыскивании V, км/ч. Выбирают в соответствии с агротребованиями. В моем случае это 8 км/ч.

Минутный расход жидкости всеми распылителями штанги q?:

где — норма внесения рабочей жидкости, л/га. Q.

Минутный расход q?: не должен превышать 70% производительности насоса опрыскивателя. Максимальная производительность насоса ОП-2000;2 — 6000л/мин Определим минутный расход жидкости через один распылитель:

— рабочее давление в напорной магистрали.

По таблице в методическом пособии я выбрал размер отверстия распылителя (цвет корпуса красный) 1,6 мм. А так же рабочее давление 0,3 МПа (3 кгс/см2).

После установки на штангу выбранных распылителей, при включенном приводе насоса с помощью редукционного клапана добиваются необходимого давления в коллекторе штанги.

Для контроля правильности настройки в бак опрыскивателя наливают чистой воды, включают привод насоса и мерной кружкой в течение минуты собирают воду из распылителя. Если фактический минутный расход жидкости больше или меньше расчётного, то изменяют рабочее давление. После этого повторяют проверку, определяя минутный расход 3−5 распылителей.

Расчёт для полевой проверки соблюдения заданной нормы опрыскивания, выполняют аналогично как для машин по внесению минеральных удобрений.

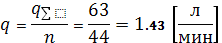

Штангу по высоте устанавливают так, чтобы факелы распыла соседних распылителей на уровне поверхности поля наполовину перекрывали один другой. Распылители закрепляют на штанге таким образом, чтобы их факелы распыла были вертикальны.

Рисунок 7 Схема расположения распылителей на штанге опрыскивателя: Т — расстояние между соседними распылителями на штанге; Н — высота штанги над обрабатываемой поверхностью.

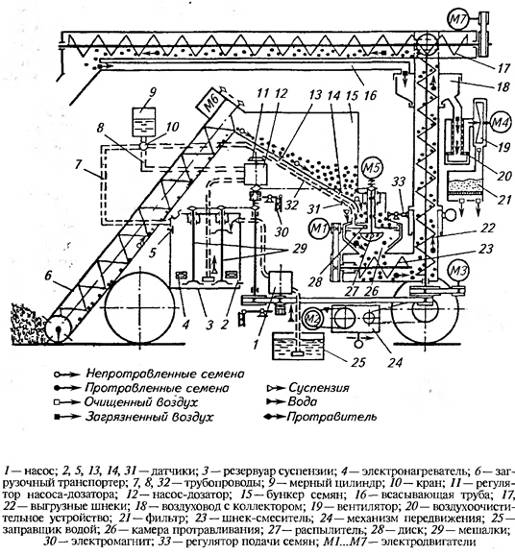

Подготовка к работе протравливателя семян.

Действующие правила обязывают перед посевом проводить протравливание семян. Протравливание — обработка семян (клубней) пестицидами-протравителями с целью уничтожения или подавления наружной либо внутренней инфекции. Для протравливания используют мелкодисперсные самопередвижные протравливатели марок ПСШ-5, ПС-10А, ПС-20 и др.

Для установки протравливателя на заданный режим рассчитайте минутную подачу рабочей жидкости (суспензии), приняв норму протравливания условным протравителем q=2 кг/т, задавшись производительностью протравливателя W ПС-10А, т/ч методических указаний) и условившись, что в бак вместимостью P, л (для ПС-10А 200 л) на этапе приготовления рабочей жидкости было засыпано 20 кг пестицида-протравителя K=20.

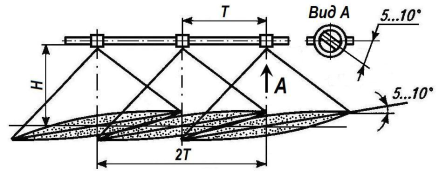

Требуемая минутная подача рабочей жидкости в камеру протравливания q равна:

Деление шкалы маховичка насоса-дозатора 10 W=10 т/ч Для измерения фактической подачи суспензии кран 10 переключают и жидкость от насоса поступает в мерный цилиндр 9.

Рис. 9.

Подготовка машин для посева и посадки Посадка картофеля должна выполняться в лучшие агротехнические сроки со строгим соблюдением нормы посадки. Клубни при рядовой посадке должны быть равномерно распределены по длине рядка и по глубине заделки. На 1 га в зависимости от сорта картофеля должно быть высажено от 50 до 70 тыс. клубней. Отклонения фактической нормы от заданной допускаются до ±2%. Необходимо строго выдерживать прямолинейность рядков и заданную ширину междурядий. Глубина посадки должна быть на суглинистых почвах 6—8 см, а на супесчаных — 8—10 см, считая от вершины гребня до верхней точки клубня; отклонения допускаются в пределах ±2 см. Количество пропусков при посадке клубней массой 50—80 г допускается не более 1,5%, а двоек — 2%.

Для своей работы я выбрал обычный рядовой способ посева. Семена высевают с расстоянием 70 см, заделывая их на глубину 6−10 см. В рядках семена располагаются хаотично. Расстояние между ними не постоянно, но не превышает пределы.

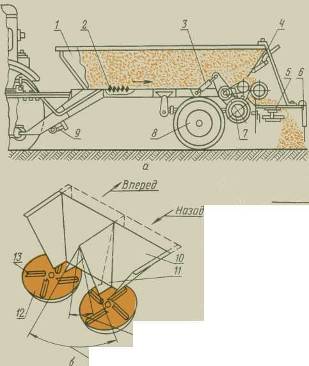

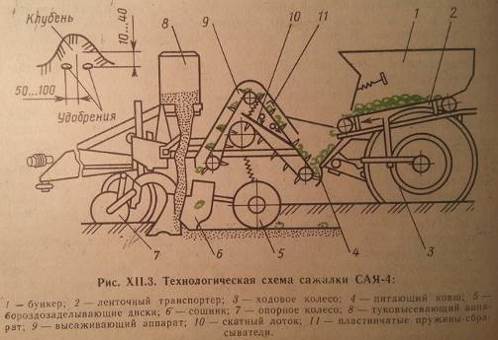

Картофелесажалка полунавесная четырехрядная САЯ-4.

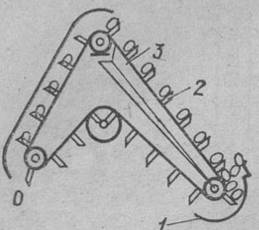

Предназначена для посадки яровизированных клубней с междурядьями 70 см. Она имеет четыре ложечно-цепных посадочных аппарата. На каждой цепи ложечки расположены в шахматном порядке. Ветвь цепи проходит через питательный ковш 1, где происходит захват клубней. Захваченные ложечками 2 клубни транспортируются в сошники. При этом «лишние» клубни сбрасываются пластинчатыми пружинами в питательный ковш.

Рис 10 1 — питающий ковш; 2 — ложечка; 3 — цепь

Подача клубней из бункера регулируется автоматически. Минеральные удобрения вносятся раздельно от клубней. Сажалку агрегатируют с колесными тракторами класса тяги 4. Рабочая скорость сажалки 2,9... 7,4 км/ч. Ее производительность 0,5.. .1,55 га/ч.

Характеристики.

Ширина захвата — 2,8 м Производительность в час чистой работы — 0,5…1,5 га Рабочая скорость — 2,9…3,9 км/ч Расстояние между клубнями в грядке (регулируемое) — 18…39 см Густота посадки клубней — 40…75 тыс/га Глубина посадки — 6…21 см Вместимость бункера для картофеля — 470 кг Для удобрений — 120 кг Загрузочная высота бункера для картофеля — 1150 мм Полная масса — 1550 кг Подготовка картофелесажалок к работе.

Рисунок 11 Картофелесажалка САЯ-4.

Картофелесажалки поступают в хозяйство подготовленными для работы с независимым ВОМ. Для переналадки на синхронный привод ВОМ необходимо: ослабить затяжку болтов крепления редуктора и подать редуктор вперед; снять цепь, идущую от редуктора к контр приводу, и укоротить ее на 10 звеньев. Отвернуть болты крепления звездочек контр привода и отодвинуть звездочку с числом зубьев 40 от звездочки с числом зубьев 22, установить между ними распорные втулки и завернуть болты до отказа. Надеть на звездочку с числом зубьев 22 цепь контр привода и отрегулировать ее натяжение сдвигом редуктора назад.

Регулировка сошников.

Сажалку устанавливают на ровной горизонтальной площадке. При горизонтальном положении рамы сажалки и соприкосновении носка сошника с поверхностью площадки задний край нижнего обреза сошника должен быть приподнят над горизонтальной плоскостью на 40…50 мм. Этот зазор регулируют изменением длинны верхней тяги 1подвески сошника. Расстояние по вертикали между задними и передними шарнирами нижней тяги 4-хзвенника должно составлять 100…110 мм. Ботом-ограничителем 5 устанавливают необходимый транспортный просвет.

Рисунок 12.

Настройка сажалки на заданную норму высева.

Норму посадки клубней при синхронном ВОМ регулируют заменой звездочек на ведомо валу редуктора. Подбирать сменные звездочки в зависимости от заданной густоты посадки можно по нижеследующей таблице:

Таблица 19 Число зубьев сменной звездочки в зависимости от заданной густоты посадки для сажалки САЯ-4:

Число клубней тыс / га. | Число зубьев сменной звездочки. |

46…50. | |

51…55. | |

56…60. | |

61…70. | |

Более 70. | ; |

Рассчитаем вылет правого lпр и левого lлев маркёров:

Вылет маркера рассчитывают от крайнего сошника сеялки или агрегата до бороздки маркера.

Если трактор движется по маркерной линии центром (как я выбрал для своего проекта).

Расстояние между крайними сошниками A равно: — для рядового посева:

A=(n-1)*b=(4−1)*0,7= 2,1[м].

где n — число засеваемых рядков; b — ширина внутреннего междурядья, м.

Уход за пропашными культурами в период вегетации.

Для уходя за картофелем я выбрал культиватор — растение питатель КОН-2,8. Его описание см. выше. b=70 см.

Рисунок 13 Схемы расстановки рабочих органов на четырёхрядном пропашном культиваторе (например, на культиваторе-окучнике навесном КОН-2,8ПМ) для выполнения различных операций ухода за растениями Рассчитаю массу удобрений, которые должны высеваться из одного или двух тукопроводов туковысевающих аппаратов культиватора-растениепитателя за 25 оборотов опорно-приводного колеса.

где D — диаметр колеса у КОН-2,8 он равен 0,508 м.

B — ширина захвата культиватора — 2,8 м Разделив норму внесения минеральных удобрений Q в кг/га на 104 и умножив результат на площадь S, м2 получим массу удобрений, которая должна высеваться всеми работающими тукопроводами за n оборотов колеса культиватора.

(190/104)*111,7=2,12.

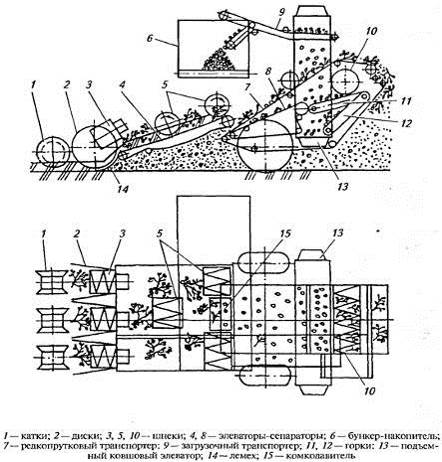

Уборка и послеуборочная доработка урожая Клубни картофеля располагаются в почве гнездами. Машина выкапывает их вместе с почвой, которую затем размельчает и отсеивает специальным сепаратором. Чрезмерно развитая ботва затрудняет уборку.

При прямом комбайнировании комбайн выкапывает клубни, отделяя их от почвы и ботвы, собирает их в бункер и выгружает в рядом движущийся транспорт. Собранный картофель отвозят на картофелесортировочный пункт.

Картофелеуборочные комбайны должны собирать в бункер или подавать в тару не менее 95% клубней, количество поврежденных клубней не должно превышать 5%. Потеря клубней массой более 15 г допускается не более 3%.

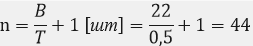

Рисунок 14 схема рабочего процесса комбайна КПК-3.

Таблица 20 Картофелеуборочный комбайн КПК-3.

Производительность в час, га: | |

основного времени. | 0.44…0.80. |

эксплуатационного. | 0.26…0.48. |

Удельный расход топлива при агрегатировании, кг/га: | |

с колесными тракторами. | |

с гусеничными. | |

Скорость, км/час: | |

рабочая. | 2…6. |

транспортная. | до 25. |

Ширина захвата, м. | 2.1. |

Глубина хода лемехов, см. | до 25. |

Вместимость бункера, кг. | |

Габаритные размеры, мм. | 8000×5000×3300. |

Масса (с полным комплектом рабочих органов, запасными частями и инструментом), кг. |

Перекатываясь по грядкам, копирующие катки 1воздействуют на клубненосный слой почвы, нарушают его монолитное сложение и разрушают почвенные комки. Одновременно катки удерживают диски и лемех копчана на установленной глубине. Подрезанные дисками 2 грядки с клубнями по лемехам 14 подаются на приемную часть элеватора 4. Продольные шнеки 3 воздействуют на пласт, зажатый между дисками, разрушая его и частично отрывая клубни от столонов. Клубнесодержащая масса приемным элеватором 4 подается к шнекам 5, которые, перемещая ее поперек элеватора, активно разрушают пласт, отрывая при этом клубни от столонов. Почва и мелкие примеси просыпаются в зазоры между прутиками элеватора. Боковые шнеки перемещают клубни и комки к центру, а оставшиеся на полотне растительные примеси выносятся элеватором на поле.

Сформированный шнеками суженный поток клубнесодержащей массы поступает под комкодавитель 15, который сжимает слой и разрушает комки почвы. Далее поток массы поступает на начало редкопруткового транспортера 7, шаг расстановки прутков которго больше чем клубни. Поэтому клубни просыпаются на элеватор 8, а картофельная ботва и стебли сорняков зависают на прутках и выносятся транспортером на убранное поле. На элеваторе 8 отделяется часть мелких примесей, и ворох подается на начало пальчиковой горки 11.

При минимальном угле наклона горки 11 (приемная часть ее максимально приближена к полотну элеватора 8) мелкие примеси заполняют промежутки между пальцами и выносятся полотном горки на убранное поле, а клубни и оставшиеся комки почвы, зависают на пальцах, подводятся к шнеку 10, который перемещает их в поперечном направлении и подает на поверхность пальчиковой горки 12. Клубни, имея округленную форму, скатываются по поверхности горки вниз и заполняют ковши элеватора 13, а комки почвы, остатки ботвы и мелкие примеси задерживаются пальцами, перемещаются вместе с полотном вверх и выбрасываются на убранное поле.

При максимальном угле наклона горки 11 (приемная часть ее максимально удалена от элеватора 8) клубни скатываются по поверхности горки вниз и попадают в ковши элеватора 13, а комки и примеси сбрасываются на убранное поле. В этом случае лишь отдельные клубни доходят до шнека 10 и отводятся им на горку 12. Ковшовый элеватор 13 поднимает клубни вверх и выгружает их на транспортёр 9, который подает их в бункернакопитель 6 ВМЕСТИМОСТЬЮ 1500 КГ. По мере заполнения бункера клубни выгружают в транспортное средство на ходу комбайна или при его остановках.

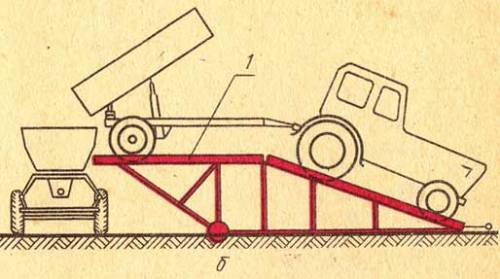

Передвижной карофелесортировальный пункт КСП-15Б Применяют для поточной очистки картофеля от примесей, сортирования клубней на три фракции и загрузки отсортированного картофеля в хранилище, контейнеры или транспортное средство. Механизмы пункта КПС-15Б могут приводиться в действие от двигателя внутреннего сгорания мощностью 3,5 кВТ, электродвигателя мощностью 2,5кВт или ВОМ трактора. Поэтому его можно устанавливать и в поле и у хранилищ.

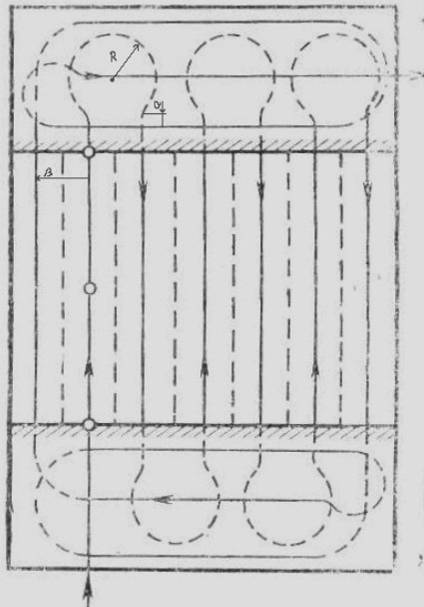

Кинематика агрегатов Выбор способа движения на данном участке поля предусматривает получение наибольшей производительности и экономичности работы агрегата при обязательном выполнении агротехнических требований.

Для первой довсходового боронования картофеля был выбран челночный способ движения агрегата с грушевидным поворотом.

Кинетическая длина МТЗ-82+СП16+16БЗСС =1,3+6,4+1,45=9,15.

Кинетическая длина ДТ-75+ СГ21+21БЗСС =2,35+6,5+1,45=10,3.

МТЗ-82+СП16+16БЗСС R=9,15×0,9=8,23.

ДТ-75+ СГ21+21БЗСС R-10,3×0,9=9,27.

1. Оптимальная ширина загона для гоновых способов:

Соnт=v2(Вр*L+9R2).

МТЗ-82+СП16+16БЗСС — Соnт = v2*(15,2*610+8*8,232) = 140,09.

ДТ-75+ СГ21+21БЗСС — Соnт = v2*(19,95*610+8*9,272) = 160,4.

2. Определение числа холостых ходов агрегата при выполнении агроприема:

Nxx = Соnт / Вр-1.

МТЗ-82+СП16+16БЗСС — Nxx = 140,09/ 15,2 -1 =9,86.

ДТ-75+ СГ21+21БЗССNxx = 160,4/ 19,95−1 =8,46.

3. Определение длины холостого хода:

Lxx = 6R+2la.

МТЗ-82+СП16+16БЗСС — Lxx = 6*8,23 + 2*7,32 = 64,02.

ДТ-75+ СГ21+21БЗСС Lxx = 6*9,27 + 2*8,24 = 72,1.

4. Определение суммарной величины холостых ходов:

Lxx=nxx*lxx.

МТЗ-82+СП16+16БЗСС — Lxx =9,86*64,02 = 631,2.

ДТ-75+ СГ21+21БЗСС — Lxx =8,46*72,1 = 609,96.

5. Определение количество рабочих ходов:

Npx=Cопт/Вр МТЗ-82+СП16+16БЗСС — Npx = 140,09/15,2 = 9,21.

ДТ-75+ СГ21+21БЗСС — Npx = 160,4/19,95 = 8,04.

6. Определения ширины поворотной полосы с учетом кратности ширины захвата агрегата:

Ер2 =3R+l.

МТЗ-82+СП16+16БЗСС — Ер2 = 3*8,23 + 64,02 = 88,71.

ДТ-75+ СГ21+21БЗСС Ер2 = 3* 9,27+ 72,1 = 99,91.

7. Определение длины рабочих ходов:

lpx=L-2Епр МТЗ-82+СП16+16БЗСС — lpx=610−2*88,71 = 432,6.

ДТ-75+ СГ21+21БЗСС lpx=610−2*99,91 = 410,2.

8. Определение суммарной длины рабочих ходов:

Lpx=npx*lpx.

МТЗ-82+СП16+16БЗСС — Lpx = 9,21*432,6 = 3984,24.

ДТ-75+ СГ21+21БЗСС Lpx = 8,04*410,2 = 3298.

- 9. Определение коэффициента использование рабочих ходов:

- ?=Lpx/(Lpx+Lxx)

МТЗ-82+СП16+16БЗСС — ?= 3984,24/(3984,24+631,2) = 0,86.

ДТ-75+ СГ21+21БЗСС Lpx — ?= 3298/(3298+609,96) = 0,84.

Схема движения машинно-тракторного агрегата Способ движения — челночный Вид поворота — петлевой грушевидный.

Рис. 15 Схема поворота

Рис. 16 Петлевой грушевидный поворот на 180°