Закладочное хозяйство артемьевского рудника, состав и объекты.

Технология закладочных работ

В мельнице происходит измельчение, активация и приготовление твердеющей кладочной смеси в объеме 40 м3/ч и плотностью 1,96 т/м3, с гарантированным соисканием мелкого класса (фракции -0,074 мм) в количестве 30 — 35%, среднего класса количестве 50−55% и крупного класса (фракции -20+2,5мм) в количестве 15%. Из мельницы готовая закладочная смесь самотеком поступает в приемную вошку вертикального… Читать ещё >

Закладочное хозяйство артемьевского рудника, состав и объекты. Технология закладочных работ (реферат, курсовая, диплом, контрольная)

Закладочное хозяйство Артемьевского рудника, состав и объекты

Закладочное хозяйство Артемьевского рудника включает в себя:

- — участок 1 добычи, доставки и подготовки инертного заполнителя;

- — центральные склады цемента и золы-уноса;

- — бетонозакладочный комплекс БЗК-1 производительностью 80 м /ч;

- — бетонозакладочный комплекс БЗК-2 производительностью 40 м /ч;

- — бетонозакладочный комплекс БЗК-З производительностью 60 м /ч.

Участок 1 добычи, доставки и подготовки заполнителя.

Для добычи инертного заполнителя организуется карьер, в функции которого входят: добыча отвальных пород, их доставка и складирование на площадке БЗК.

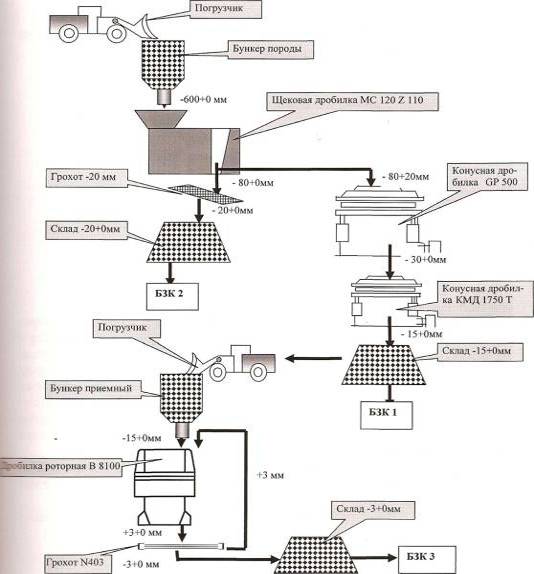

Для получения готового продукта класса на площадке БЗК-1 и 2 организован дробильно-сортировочный участок (ДСУ-1), включающий:

- -дробилку 1-ой стадии дробления;

- -дробилку 2-ой стадии дробления;

- -дробилку 3-ей стадии дробления.

На 1-ой стадии дробление отвальных пород производится мобильной дробильной установкой МС 120 Z С110, которая обеспечивает выход дробленой породы крупностью материала 80−130 мм и готового продукта (отсев).

Готовый продукт (отсев) классом поступает на площадку складирования, откуда погрузчиком доставляется в приемный бункер конвейерного тракта и далее в расходный бункер БЗК-2.

Проектная техническая производительность дробильной установки МС 120 Z С110 при ширине зазора 85−130 мм составляет 140−180 и 215−280 т/ч.

После щековой дробилки дробленая порода поступает на конусную дробилку 2-ой стадии дробления GР 500 ф. Ме1sо Minerals с технической производительностью 230−250 т/ч материала крупностью -30 мм.

После 2-ой стадии материал поступает на 3-тью стадию дробления дробилкой мелкого дробления типа КМД-1750 Т производительностью 80−110 м 3/ ч готового продукта классом.

После дробилки КМД-1750Т дробленая порода по конвейерному тракту поступает в расходный бункер БЗК-1 и на площадку складирования.

Для получения готового продукта класса на площадке БЗК-З организован дробильно-сортировочный участок (ДСУ-2).

Дробленая порода классом с площадки складирования погрузчиком доставляется в приемный бункер роторной дробилки В 8100 производительностью до 200−300 т/ч. После дробления порода поступает на грохот N403 с ситом 3 мм и далее готовый материал классом в приемный бункер БЗК-З.

Для формирования штабелей заполнителя и подачи его в расходные принят фронтальный погрузчик ZL-50G с емкостью ковша V=2 м3 Аппаратурно-технологическая схема ДСУ-1 и 2 приведена на рис. 6.6.

Центральные склады цемента и золы-уноса.

Центральные склады цемента и золы-уноса являются общими для БЗК-1,2 и 3 и предназначены для приема, хранения и подачи вяжущих материалов в расходные силосы комплексов. Склады выполнены по типовому проекту ТП 409−29−65.

Разгрузка вяжущих материалов из вагонов и загрузка их осуществляется пневмотранспортными устройствами. От центрального склада до расходных силосов (бункеров) закладочных комплексов цемент и зола-унос доставляют автоцементовозами ТЦ-12 с «тической разгрузкой, грузоподъемностью 20 т.

Рисунок 1- Аппаратурно-технологическая схема объединенного дробильно-сортировочного комплекса бетонозакладочного хозяйства Артемьевского рудника.

Бетонозакладочный комплекс БЗК-1.

Состав и объекты БЗК-1.

Бетонозакладочный комплекс БЗК-1 входит в состав Артемьевского рудника и включает в себя следующие объекты:

- • линию 1−1 приема и подачи дробленого заполнителя в мельницу;

- • линии 1−2 приема и подачи дробленого заполнителя в смеситель;

- • линия 2−1 приема, хранения и подачи цемента;

- • линия 2−2 приема, хранения и подачи золы-уноса;

- • линия 3 подачи воды;

- • отделение приготовления цементного молока (режим 1);

- • отделение приготовления цементно-зольного молока (режим 2);

- • линия 4 подачи сжатого воздуха;

- • помольный участок 5;

- • смесительный участок 6;

- • технологические скважины, магистральные и участковые бетоноводы 7;

- • лаборатория 8 технологического контроля.

Аппаратурно-технологическая схема БЗК-1 представлена на рис. 6.7.

Технология закладочных работ.

В качестве основного технологического оборудования БЗК-1 приняты шаровая мельница и уравнительный смеситель, на базе которых предложена и реализована универсальная технология закладочных работ по мельничносмесительному способу подготовки и приготовления закладочных смесей заданных параметров на мелком и крупном заполнителях с возможностью оперативного трансформирования схемы технологического процесса в зависимости от типа вяжущего и заполнителя и объемов производства с последующей доставкой закладочных смесей трубопроводным транспортом в выработанное пространство в самотечным режиме.

Технология закладочных работ включает следующие операции, которые входят в объем работ, выполняемых обслуживающим персоналом бетонозакладочного комплекса БЗК-1:

- -подача продукта дробления классом Р-15+омм в расходные бункера мельницы и смесителя;

- -выпуск, дозирование заполнителя и подача его в мельницу;

- -выпуск, дозирование заполнителя и подача его в смеситель;

- -загрузка цементом расходных силосов, дозирование и подача цемента в затворитель, приготовление цементного молока и подача его в мельницу (режим 1);

- -загрузка золой-уносом расходных силосов, дозирование и подача золы-уноса в затворитель, приготовление цементно-зольнго молока и подача его в мельницу (режим 2);

- -прием в мельнице отдозированных закладочных материалов (цементное молоко и порода), их совместный помол, активации и приготовление песчаноцементной пульпы (ПЦП) заданных параметров и объемов с их последующей подачей в смесительное отделение (режим 1);

- -прием в мельнице отдозированных закладочных материалов (цементнокольное молоко и порода), их совместный помол, активации и приготовления песчаноцементнозольной пульпы (ПЦЗП) заданных параметров и объемов с их последующей подачей в смесительное отделение (режим 2);

- -прием в смесителе отдозированных закладочных компонентов (ПЦП и дробленой породы) заданных параметров и объемов, их совместное, перемешивание и приготовление закладочной смеси в смесителе (режим 1);

- -прием в смесителе отдозированных закладочных компонентов (ПЦЗП и дробленой породы) заданных параметров и объемов, их совместное, перемешивание и приготовление закладочной смеси в смесителе (режим 2);

- -подача смеси в приемную воронку трубопровода и транспортирование ее к месту укладки;

- -технологический контроль за процессом приготовления закладочной смеси.

Материалы со складов в расходные емкости подают: цемент и золу-унос — пневмотранспортом, дробленую породу — конвейерами.

Дозирование твердых компонентов производится по массе. Допускается их объемное дозирование путем регулирования скорости движения Вы конвейера или толщины слоя.

Производительность закладочного комплекса по сыпучим заполнителям следует определять по суммарному расходу, согласно показаний весоизмерительных устройств или по данным последней тарировки дозаторов.

Цемент и золу-унос из расходных силосов подают ротационными нагнетателями на весовые дозаторы непрерывного действия, работающие в автоматическом режиме.

Расход воды должен устанавливаться в зависимости от влажности твердых заполнителей и состава смеси.

Для исключения попадания в технологический процесс негабаритных кусков и посторонних включений линии подачи твердых инертных заявителей должны быть оборудованы грохотами, шиберами и металлоуловителями.

Бункера дробленой породы, цемента и золы-уноса должны быть оснащены вибраторами для ликвидации возможного зависания в них материалов.

Необходимым условием качественного приготовления закладочных смесей является полная автоматизация технологического процесса через систему АСУ ТП.

Работа закладочного комплекса производится согласно утвержденнойной главным инженером рудника «Технологическрй картой приготовления подачи в выработанное пространство закладочной смеси на БЗК-1 Артемьевского рудника» .

Технология приготовления закладочных смесей на БЗК-1 6.1.4.12.1 Технология приготовления твердеющих закладочных смесей на основе цементного вяжущего (Режим 1).

Технологический процесс приготовления закладочных смесей в объеме 80м3/ч на основе цементного вяжущего с использованием в качестве заполнителя дробленой породы кл.-15+0мм и ее материальный баланс показаны на рисунке 6.8.

Материальный баланс выполнен из расчета усредненного показателя расхода материалов на 1 м³ закладочной смеси, кг:

Цемент 210; Порода дробленая 1365; Вода-445.

Дробленая порода крупностью -15 + 0 мм со склада (площадки) конвейером поставляется в расходные бункера № 1 и 2, вместимостью 50 т каждый.

С расходного бункер-дозатора № 1 заполнитель в количестве 87,3 т/ч конвеером подается в шаровую мельницу.

С расходного бункер-дозатора № 2 заполнитель в количестве 21,9 т/ч конвеером подается в барабанный смеситель.

Цемент из расходного силоса в отдозированном виде в количестве 16,8 т/ч поступает в репульпатор, вьшолненный из секции флотомашины типа ФМР-10, где он смешивается с водой в объеме 35,6 М7ч и в виде цементного молока в объеме 41 м^ч плотностью 28т/м3 подается в мельницу.

Подача цеммолока в мельницу обоснована тем, что в случае его подачи в кнггель невозможно достигнуть требуемых плотностей цеммолока (р=1,3- шж м3) в репульпаторе и песчанной смеси (р=1,8−1,9 т/м3) в мельнице, при условии обеспечения требуемой плотности закладочной смеси (р=1,9−2,0 I) в смесителе.

В мельнице происходит измельчение, активация и приготовление песчаноцементной пульпы (ПЦП) в количестве 72 м3/ч и плотностью 1,94 т/м3, которая подается в трубчатый смеситель.

В смесителе происходит перемешивание ПЦП с крупной фракцией дробленой породы и приготовление твердеющей закладочной смеси в объеме 80 м/ч и плотностью с гарантированным содержанием мелкого класса (фракции -0,074 мм) количестве 30 — 35%, среднего класса в количестве 50−55% и крупного класса (фракции-20+2,5мм) в количестве 15%.

Из смесителя готовая закладочная смесь самотеком поступает в приемную воронку вертикального трубопровода и далее по закладочному бетоноводу в выработанное пространство.

Технология приготовления твердеющих закладочных смесей на основе цементнозольного вяжущего (Режим 2).

Технологический процесс приготовления закладочных смесей в объеме 80 м /ч на основе цементнозольного вяжущего и дробленой породы и ее материальный баланс показаны на рисунке 6.9.

Материальный баланс выполнен из расчета усредненного показателя расхода материалов на 1 м закладочной смеси, кг:

Цемент 185; Зола-унос 240; Порода дробленая 980; Вода-470.

Дробленая порода крупностью -15 + 0 мм со склада (площадки) конвейером доставляется в расходные бункера № 1 и 2, вместимостью 50 т каждый.

С расходного бункер-дозатора № 1 заполнитель в количестве 62,7 т/ч конвейером подается в шаровую мельницу.

С расходного бункер-дозатора № 2 заполнитель в количестве 15,7 т/ч конвейером подается в барабанный смеситель.

Цемент и зола-унос из расходных силосов в отдозированном виде в количестве соответственно 14,8 и 19,2 т/ч поступают в репульпатор, выполненный из секции флотомашины типа ФМР-10, где они смешиваются с водой в объеме 37,6 м3/ч и в виде цеметнозольногого молока (ЦЗМ) в объеме 51,4мтчи плотностью 1,4 т3 подаются в мельницу.

Подача цементнозольногого молока в мельницу обоснована тем, что в случае его подачи в смеситель невозможно достигнуть требуемых плотностей цементнозольногого молока (р=1,3−1,5т/мэ) в репульпаторе и песчанной смеси (р=1,8−1,9 т/м3) в мельнице, при условии обеспечения требуемой плотности закладочной смеси (р=1,9−2,0 т/м3) в смесителе.

В мельнице происходит измельчение, активация и приготовление песчано-цементнозольной пульпы (ПЦЗП) в количестве 73,8 м/ч и плотностью 1,82 т/м3, которая подается в трубчатый смеситель.

В смесителе происходит перемешивание ПЦЗП с крупной фракцией дробленой породы и приготовление твердеющей закладочной смеси в объеме 80 м /ч и плотностью 1,90т/м, с гарантированным содержанием мелкого класса (фракции — 0,074 мм) в количестве 30 — 35%, среднего класса в количестве 50−55% и крупного класса (фракции -20+2,5мм) в количестве 15%.

Из смесителя готовая закладочная смесь самотеком поступает в приемную воронку вертикального трубопровода и далее по закладочному бетоноводу — в выработанное пространство.

Бетонозакладочный комплекс БЗК-2.

Состав и объекты БЗК-2.

Бетонозакладочный комплекс БЗК-2 входит в состав Артемьевского рудрса и включает в себя следующие объекты:

- • линию 1−1 приема и подачи заполнителя (отсев) классом р_2о+омм в мельницу;

- • линия 2−1 приема, хранения и подачи цемента;

- • линия 3 подачи воды;

- • отделение приготовления цементного молока;

- • линия 4 подачи сжатого воздуха;

- • помольно-смесительный участок 5;

- • технологические скважины, магистральные и участковые бетоноводы 7;

- • лаборатория 8 технологического контроля.

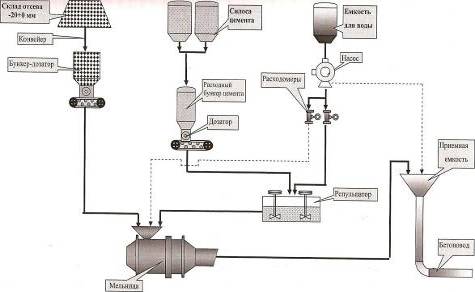

Аппаратурно-технологическая схема БЗК-2 представлена на рис. 6.10.

Технология закладочных работ.

В качестве основного технологического оборудования БЗК-2 принята шаровая мельница, на базе которой предложена и реализована технология загадочных работ по мельничному способу подготовки и приготовления закладных смесей заданных параметров на основе цементного вяжущего с последующей доставкой закладочных смесей трубопроводным транспортом в выработанное пространство в самотечным режиме.

Технология закладочных работ включает следующие операции, которые входят в объем работ, выполняемых обслуживающим персоналом бетонозакладочного комплекса БЗК-2:

- -подача заполнителя (отсев) классом расходный бункер мельницы;

- -выпуск, дозирование заполнителя и подача его в мельницу;

- -загрузка цементом расходных силосов, дозирование и подача цемента в растворитель, приготовление цементного молока и подача его в мельницу;

- -прием в мельнице отдозированных закладочных материалов (цементное молоко и порода), их совместный помол, активации и приготовления закладочной смеси заданных параметров и объемов;

- -подача смеси в приемную воронку трубопровода и транспортирование ее к месту укладки;

- -технологический контроль за процессом приготовления закладочной смеси.

Материалы со складов в расходные емкости подают: цемент— ревмотранспортом, отсев — конвейером.

Дозирование твердых компонентов производится по массе. Допускается их объемное дозирование путем регулирования скорости движения рты конвейера или толщины слоя.

Рисунок 2 — Аппаратурно-технологическая схема бетонозакладочного комплекса БЗК-2 Артемьевского рудника.

Производительность закладочного комплекса по сыпучим заполнителем следует определять по суммарному расходу, согласно показаний весоизмерительных устройств или по данным последней тарировки дозаторов.

Цемент из расходного силоса подают ротационным питателем на весовые дозаторы непрерывного действия, работающие в автоматическом режиме. Расход воды должен устанавливаться в зависимости от влажности твердых заполнителей и состава смеси.

Для исключения попадания в технологический процесс негабаритных кусков и посторонних включений линии подачи твердых заполнителей должны быть оборудованы грохотами, шиберами и металлоуловителями.

Бункера отсева и цемента должны быть оснащены вибраторами для ликвидации возможного зависания в них материалов.

Необходимым условием качественного приготовления закладочных смесей является полная автоматизация технологического процесса через систему АСУ ТП. Работа закладочного комплекса производится согласно утвержденной главным инженером рудника «Технологической картой приготовления и подачи в выработанное пространство закладочной смеси на БЗК-2 Артемьвского рудника» .

Технология приготовления закладочных смесей на БЗК-2.

Технологический процесс приготовления закладочных смесей в объеме 40 м3/ч на основе цементного вяжущего с использованием в качестве заполнителя породного отсева классом В-20+0мм с илисто-глинистыми включениями и ее материальный баланс показаны на рисунке 6.11.

Материальный баланс выполнен из расчета усредненного показателя расхода материалов на 1 м закладочной смеси, кг: Цемент 220; Отсев 1280; Вода-465. Породный отсев крупностью -20 + 0 мм со склада (площадки) конвейером досыпается в расходные бункера № 3.

С расходного бункер-дозатора № 3 заполнитель в количестве 51,2 т/ч конвейером подается в шаровую мельницу.

Цемент из расходного силоса в отдозированном виде в количестве 8,8 т/ч поступает репульпатор, выполненный из секции флогомашины типа ФМР-10, где он смешивается с рой в объеме 18,6 м'/ч и в виде цементного молока в объеме 21,4 ж/ч плотностью 1,28 1 г подается в мельницу.

В мельнице происходит измельчение, активация и приготовление твердеющей кладочной смеси в объеме 40 м3/ч и плотностью 1,96 т/м3, с гарантированным соисканием мелкого класса (фракции -0,074 мм) в количестве 30 — 35%, среднего класса количестве 50−55% и крупного класса (фракции -20+2,5мм) в количестве 15%. Из мельницы готовая закладочная смесь самотеком поступает в приемную вошку вертикального трубопровода и далее по закладочному бетоноводу — в выработанное пространство. Из-за наличия в закладочной смеси значительного количества илистоглинистых включений, что, несомненно, отрицательно скажется на прочности закладки, необходимо дополнительно уточнить ее состав и материальный баланс.

Бетонозакладочный комплекс БЗК-З.

Состав и объекты БЗК-З.

Бетонозакладочный комплекс БЗК-З входит в состав Артемьевского рудника и включает в себя следующие объекты:

- • линию 1−1 приема и подачи дробленой породы классом р-з+омм в смеситель;

- • линия 2−1 приема, хранения и подачи цемента;

- • линия 2−2 приема, хранения и подачи золы-уноса;

- • линия 3 подачи воды;

- • отделение приготовления цементно-зольного молока;

- • линия 4 подачи сжатого воздуха;

- • смесительный участок 6;

- • технологические скважины, магистральные и участковые бетоноводы 7;

- • лаборатория 8 технологического контроля.

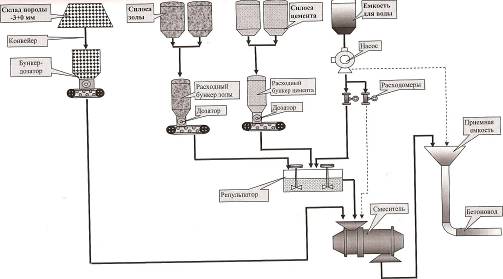

Аппаратурно-технологическая схема БЗК-З представлена на рис. 6.12.

Технология закладочных работ.

В качестве основного технологического оборудования БЗК-З принят уравнительный смеситель, на базе которого предложена и реализована технология закладочных работ по смесительному способу приготовления закладочных смесей заданных параметров на мелком и крупном заполнителях заданных параметров на основе цементнозольного вяжущего с последующей доставкой закладочных смесей трубопроводным транспортом в выработанное пространство в самотечным режиме.

Технология закладочных работ включает следующие операции, которые входят в объем работ, выполняемых обслуживающим персоналом бетонозакладочного комплекса БЗК-З:

- -подача продукта дробления классом р-з+омм в расходные бункера смесителя;

- -выпуск, дозирование заполнителя и подача его в смеситель; -загрузка цементом расходных силосов, дозирование и подача цемента в затворитель;

- -загрузка золой-уносом расходных силосов, дозирование и подача золы-уноса в затворитель,

- — прием в затворителе отдозированных вяжущих материалов, приготовление цементно-зольнго молока и подача его в смеситель;

- -прием в смесителе отдозированных закладочных компонентов (цементнозольное молоко и дробленой породы) заданных параметров и объемов, их совместное перемешивание и приготовление закладочной смеси;

- -подача смеси в приемную воронку трубопровода и транспортирование ее к месту укладки;

- -технологический контроль за процессом приготовления закладочной смеси.

Рисунок 3. Аппаратурно-технологическая схема бетонозакладочного комплекса БЗК — 3 Артемьевского рудника

Дозирование твердых компонентов производится по массе. Допускается их объемное дозирование путем регулирования скорости движения ленты конвейера или толщины слоя.

Производительность закладочного комплекса по сыпучим заполнителям следует определять по суммарному расходу, согласно показаний весоизмерительных устройств или по данным последней тарировки дозаторов.

Цемент из расходного силоса подают ротационным питателем на весовые дозаторы непрерывного действия, работающие в автоматическом режиме.

Расход воды должен устанавливаться в зависимости от влажности твердых заполнителей и состава смеси.

Для исключения попадания в технологический процесс негабаритных кусков и посторонних включений линии подачи твердых инертных заполнителей должны быть оборудованы грохотами, шиберами и металлоуловителями.

Бункера отсева и цемента должны быть оснащены вибраторами для ликвидации возможного зависания в них материалов.

Необходимым условием качественного приготовления закладочных смесей является полная автоматизация технологического процесса через систему АСУ ТП.

Работа закладочного комплекса производится согласно утвержденной главным инженером рудника «Технологической картой приготовления и подачи в выработанное пространство закладочной смеси на БЗК-З Артемьевского рудника» .

Технология приготовления закладочных смесей на БЗК-З Технологический процесс приготовления закладочных смесей в объеме 60 м3/ч на основе цеменшозольного вяжущего и дробленой породы и ее материальный баланс.

Материальный баланс выполнен из расчета усредненного показателя расхода материалов на 1 м³ закладочной смеси, кг: Цемент 170; Зола-унос 300; Порода дробленая 1020; Вода-445.

Дробленая порода крупностью -3 + 0 мм со склада (площадки) конвейером доставляется в расходный бункера№ 4, вместимостью 50 т.

С расходного бункер-дозатора № 4 заполнитель в количестве 61,2 т/ч конвейером подается в барабанный смеситель.

Цемент и зола-унос из расходных силосов в огдозированном виде в количестве соответственно 10,2 и 18 т/ч поступают в репульпатор, выполненный из секции флотомашины типа ФМР-10, где они смешиваются с водой в объеме 26,7 м3/ч и в виде цеменгнозольногого молока (ЦВМ) в объеме 38,6 м3/чи плотностью 1,4 тА^ подаются в смеситель.

В смесителе происходит перемешивание ЦЗМ с дробленой породой и приготовление твердеющей закладочной смеси в объеме 60 м/ч и плотностью 1,94т/м3, с содержанием мелкого класса (фракции -0,074 мм) в количестве 30%, среднего класса в количестве 50% и крупного класса (фракции -3+2,5мм) в количестве 20%.

Из смесителя готовая закладочная смесь самотеком поступает в приемную воронку вертикального трубопровода и далее по закладочному бетоноводу — в выработанное пространство.

В процессе эксплуатации БЗК-З необходимо дополнительно уточнить состав закладочной смеси и ее материальный баланс из-за повышенного содержания в заполнителе крупного класса +2,5 мм.

Трубопроводный транспорт твердеющих закладочных смесей Транспорт твердеющих закладочных смесей по эксплуатационным горизонтам осуществляют по трубам под действием напора, создаваемого столбом смеси вертикального става трубопровода.

Закладочные трубопроводы.

Закладочные трубопроводы подразделяются на магистральные, прокладываемые по стволу шахты (или скважинам) и по капитальным горным выработкам, и на участковые, прокладываемые по подготовительным и нарезным выработкам.

Магистральные трубопроводы прокладывают и оборудуют согласно технического проекта, участковые — по схемам и паспортам, утвержденным главным инженером рудника.

Для закладочного трубопровода должны применяться стальные бесшовные горячекатаные трубы по ГОСТ 8732–78 или стальные бесшовные холоднокатаные трубы по ГОСТ 8734–78. Допускается использование на отдельных участках полиэтиленовых труб по ГОСТ 18 599–83 и армированные рукава.

Толщину стенок труб необходимо выбирать с учетом максимально возможного рабочего давления и из условия их износа. Толщина стенки должна быть не менее 5 мм.

Радиусы закруглений трубопроводов должны быть не менее 10 диаметров труб.

Колена для труб диаметром 114 мм должны быть изготовлены методом деформации.

Соединения магистральных и участковых трубопроводов должны быть герметичными.

Стальные звенья магистральных и участковых горизонтальных трубопроводов соединяют быстроразъемными соединениями. Звенья вертикального магистрального трубопровода соединяют муфтами на резьбе или на сварке.

Магистральные закладочные трубопроводы должны иметь генеральный уклон в сторону подачи закладочной смеси не менее 0,0030, 005.

В исключительных случаях допускается обратный уклон участкового трубопровода, соответствующий уклону выработки.

Закладочный трубопровод соединяют в единый став с помощью быстроразъемных соединений (БРС) из отрезков труб длиной по 8 м. Прокладывают трубопровод по стенке закладочной выработки на кронштейнах на высоте 0,5… 1,2 м, либо по почве. Трубопровод прочно крепят к кронштейнам с шагом 3. .4 м, на поворотах шаг крепления уменьшают до 1. .1,5 м в зависимости от радиуса поворота.

Закладочный трубопровод оборудуют переключателями потока с целью обеспечения непрерывной работы смесительной установки при изменении фронта работ.

Вертикальный став закладочного трубопровода должен быть оборудован устройством для аварийного сброса закладочной смеси в месте перехода на горизонтальный став.

Переключатели и устройства аварийного сброса смеси устанавливаются на магистральных трубопроводах в местах, определяемых проектом.

Параллельно с магистральным закладочным трубопроводом необходимо иметь трубопроводы воды и сжатого воздуха, оборудованные через 50 м устройствами для подачи воды и сжатого воздуха в закладочный трубопровод для ликвидации закупорок в нем.

Магистральные закладочные трубопроводы следует оборудовать манометрами в районе опорного колена вертикального става и в местах установки устройств аварийного сброса смеси на горизонтальной трассе. В качестве контрольной аппаратуры могут быть использованы серийно выпускаемые манометры типа МЭД, которые должны дополнительно оснащаться специальными манометрическими стаканами.

При транспортировании закладочной смеси по скважинам последние должны быть обсажены трубами. Допускается транспортирование закладочной смеси по необсаженым скважинам длиной не более 50 м на конечных участках трубопровода.

Трасса закладочного трубопровода должна быть оборудована телефонами с расположением их у оператора закладочного комплекса, в районе перехода вертикального става на горизонтальный и на конце трубопровода у перемычки.

Параметры трубопроводного транспорта Расчет, проектирование и определение параметров системы транспортирования закладочной смеси производится на основе алгоритма и программного модуля.

Разработанный программный продукт имеет ориентированный на пользователя графический интерфейс.

Максимальная дальность подачи смеси для условий Артемьев ского рудника с учетом состава смесей, диаметра трубопроводов, трассировки бетоноводов определяется из выражения.

2 = 3/5 хН, м где Н — высота заполнения вертикального става смесью, м.

При необходимости подачи смеси на большие расстояния (2>5Н) или в выработки, расположенные выше (до 10 м) уровня закладочного трубопровода, его необходимо оборудовать (через 20 м) пневмоврезками для подачи сжатого воздуха. При этом давление смеси в районе пневмоврезок должно быть не более 0,8 от давления в магистрали сжатого воздуха. Допускается подавать смесь на высоту 10 м пневмонасосами.

После прекращения подачи закладочной смеси трубопровод необходимо очистить путем промывки его водой или водовоздушной смесью. Для промывки трубопровода выполняют следующие операции:

- — прекращают подачу вяжущего и промывают водой смешиватель и трубопровод;

- — с началом промывки оборудования для приготовления закладочной смеси перекрывают вертикальный став трубопровода и заполняют водой приемную воронку;

- — открывают клапан и промывают водой закладочный трубопровод;

- — отключают подачу воды;

- — закрывают клапан и продувают трубопровод сжатым воздухом.

Для нормальной и безаварийной работы трубопроводного транспорта необходимо обеспечить:

- — правильное дозирование всех компонентов твердеющей закладочной смеси;

- — сохранение пластичности смеси в пределах 11−12 см конуса СтройЦНИЛа;

- — исключение утечек жидкой фазы через неплотности во фланцевых соединениях и отверстиях, вызванных износом труб;

- — исключение попадания длинномерных предметов и крупных кусков величиной более 1/3 диаметра труб;

- — тщательную промывку и продувку труб после остановки комплекса.

Контроль состояния трубопровода.

На трубопроводе или стенках выработки около трубопровода должны быть выставлены несмывающиеся краской пикеты через 100 м, начиная от вертикального става. Всем трубопроводам необходимо присваивать порядковый номер, например, М-3 (магистральный № 3), У-7 (участковый № 7).

Контроль за работой трубопроводного транспорта осуществляют горнорабочие участка закладочных работ. В случае неисправности трубопровода (течи, деформация, порывы) они действуют в соответствии с регламентом по организации работ при ликвидации аварий на закладочном трубопроводе, с которым должен быть ознакомлен персонал участка закладочных работ (Приложение 13,14).

Ликвидация закупорок трубопроводов производится:

- — простукиванием трубопроводов;

- — разъединением участков трубопроводов и последующим повышением давления в нем путем подачи воды или сжатого воздуха;

- — применением механических вибраторов.

Работы по ликвидации аварийных закупорок с рассоединением труб должны вестись в направлении от закладочного комплекса к концу транспортного трубопровода. При этом запрещается нахождение людей впереди расстыковки.

При расстыковке труб предварительно должны быть приняты меры по закреплению труб и разгрузки их от смеси.