Асбестоцемент — технология, виды изделий

Основными процессами в производстве асбестоцементных изделий являются их формование и твердение. В зависимости от ассортимента и назначения изделий эти процессы имеют различное аппаратурное оформление и осуществляются разными способами. Формование листовых изделий производится прокладочным способом, при котором полученный на формовочной машине пластичный полуфабрикат укладывается на прокладку или… Читать ещё >

Асбестоцемент — технология, виды изделий (реферат, курсовая, диплом, контрольная)

Асбестоцемент получают при затвердевании смеси портландцемента, асбеста (15−20% от массы цемента) и воды.

Асбест (от греч. asbestos — неразрушаемый) — собирательное название группы тонковолокнистых минералов, образующихся в земной коре при воздействии геотермальных вод на ультраосновные магматические породы. Особенностью асбеста является способность его минеральных агрегатов разделяться (распушаться) на тончайшие (диаметром в доли микрона) мягкие волоконца. Благодаря этому свойству асбест получил название «горный лен» .

Различают два вида асбеста: амфиболовый (кислотостойкий) и хри-зотиловый (щелочестойкий). Россия обладает крупнейшими в мире месторождениями хризотилового асбеста, который благодаря уникальным свойствам используется во многих отраслях техники. Хризотил-асбест — гидросиликат магния 3MgO 2Si02 2Н20. Элементарные кристаллы хризотил-асбеста — тончайшие трубочки диаметром в сотые доли микрометров. Практически асбест разделяется на пучки волокон диаметром 10… 100 мкм, прочность которых на разрыв составляет 600…800 МПа, что сравнимо с лучшими марками стали.

Хризотиловый асбест обладает высокой адсорбционной способностью; особенно активно он адсорбирует ионы Са++, поэтому его волокна хорошо сцепляются с цементным вяжущим. Щелочестойкость хризотил-асбеста обеспечивает его устойчивость в щелочной среде цементного камня.

Асбест, помимо высокой прочности, обладает уникальным сочетанием ценных свойств: — низкой теплопроводностью [0,35…0,41 Вт/ (м К) в нераспущенном виде]; - устойчивостью к повышенным температурам (нагрев до 400…500°С не вызывает в асбесте необратимых изменений); - высоким коэффициентом трения (например, по стали — 0,8).

Из асбестового волокна изготовляют ткани, картон, бумагу, шнуры, которые благодаря огнестойкости асбеста используют для высокотемпературной тепловой изоляции. Из смеси асбеста с синтетическими смолами получают асбестотехнические изделия для автотракторной (тормозные колодки и т. п.) и электротехнической (электроизоляционные материалы) промышленности.

Однако при оценке воздействия асбеста на организм человека не делается различия между кислотостойким амфиболовым асбестом, имеющим в составе тяжелые, металлы и способным накапливаться в организме человека, и хризотиловым, разрушающимся в кислых средах, в том числе и в человеческом организме.

Асбестовое волокно — природный материал, не требующий для своего производства энергоемких технологий, поэтому асбест значительно экологичнее искусственных волокон.

Медики считают, что хризотил-асбест при соблюдении правил работы с ним не представляет опасности для здоровья человека. В асбестоцемент-ных материалах асбест заключен в цементной матрице, что исключает контакт человека с ним и делает его безвредным во всех случаях применения.

Из асбестоцемента изготовляют следующие виды изделий: волнистые кровельные листы (шифер), плоские облицовочные листы, напорные и безнапорные трубы, подоконные доски, профильные погонажные изделия и многопустотные панели и настилы.

Асбестоцементные изделия в основном производят путем отливки жидко-вязкой массы на частую металлическую сетку с последующим обезвоживанием и формованием. Таким образом получают плоские и волнистые листы и трубы.

Используется и другой способ формования асбестоцементных изделий — экструзия — выдавливание пластичной массы.

Асбестоцемент при сравнительно небольшой плотности (1600… 2000 кг/м3) обладает высокими прочностными показателями (предел прочности при изгибе до 30 МПа, а при сжатии до 90 МПа). Он долговечен, морозостоек (через 50 циклов замораживания-оттаивания теряет не более 10% прочности) и практически водонепроницаем.

В настоящее время для асбестоцементной промышленности организуется поставка асбеста нетарированного, заранее отшихтованного в определенные сорта и спрессованного в брикеты небольшой величины. Применение шихтованного брикетированного асбеста позволяет полностью механизировать погрузо-разгрузочные работы и автоматизировать технологические процессы заготовительных отделений. Брикетированный асбест выпускают двух марок — шиферный и трубный. Складирование указанных сортов асбеста может быть организовано в силосах или бункерах. При использовании шихтованного асбеста дозирование его будет заключаться только в отвешивании определенных порций без составления шихты. Процесс приема асбеста и загрузки им силосов осуществляется по следующей схеме: брикетированный асбест, прибывающий на завод, выгружается из железнодорожных вагонов в две траншеи, оборудованные скребковыми транспортерами и расположенные по обе стороны железнодорожного пути. Асбест, выгруженный из вагонов этими транспортерами, подается в дезинтегратор и после измельчения при помощи вентилятора транспортируется в силосы для хранения. Загрузка материала в силосы производится через циклоны-отделители запыленного воздуха, который очищается в рукавных фильтрах. Разгрузка силосов производится при помощи дисковых питателей, от которых материал поступает во всасывающий трубопровод вентилятора и совместно с воздухом транспортируется в заготовительное отделение. Распушка асбеста производится мокрым или сухим способом. Наиболее часто применяются схемы мокрой распушки, при которых достигается наиболее высокая степень распушки асбеста (в пределах 85−90%). В зависимости от аппаратурного оформления мокрый процесс приготовления асбестоцементной массы подразделяется на цикличный и непрерывный. Цикличный процесс подготовки массы предусматривает обмятие и увлажнение заданной весовой порции асбестовой смеси на бегунах; мокрую распушку асбестовой массы и смешение ее с весовой порцией цемента в голлендоре; выдачу готовой асбестоцементной массы в ковшовую мешалку перед формовочной машиной. Цикл распушки асбеста на бегунах и в голлендоре продолжается 10−12 мин (в зависимости от сорта и текстуры асбеста), а полный цикл подготовки порции массы — 12−15 мин.

Для приготовления концентрированной асбестоцементной массы в некоторых случаях применяется сухая распушка асбеста. Она осуществляется в несколько стадий (в большинстве случаев в две-три). При двухста-дийной распушке процесс состоит из предварительного обмятия на бегунах и последующей обработки в дезинтеграторе. Распушенный асбест смешивается с цементом в мешалке в присутствии воды. Трехстадийная распушка применяется для сортов асбеста высоких марок. В некоторых случаях в качестве первой стадии распушки применяется перегонка асбеста по трубопроводу при помощи пневмотранспортера.

Основными процессами в производстве асбестоцементных изделий являются их формование и твердение. В зависимости от ассортимента и назначения изделий эти процессы имеют различное аппаратурное оформление и осуществляются разными способами. Формование листовых изделий производится прокладочным способом, при котором полученный на формовочной машине пластичный полуфабрикат укладывается на прокладку или форму для дальнейшего твердения, и беспрокладочным, при котором твердение материала, или набор первоначальной прочности, осуществляется на специальных конвейерах.

При прокладочном способе процессы формования и твердения в большинстве случаев осуществляются раздельно. Отформованные изделия, уложенные на прокладках в стопы, подаются вагонетками в пропарочные камеры периодического действия, в которых выдерживаются от 4 до 16 ч (в зависимости от вида и назначения изделия). При пропарке в камерах процесс твердения изделий ускоряется, в результате чего оборачиваемость прокладок при формовании изделий увеличивается, а следовательно, сокращается их количество в процессе.

Для непрессованных изделий применяется беспрокладочный способ формования как наименее трудоемкий и наиболее механизированный.

Выбор прокладочного и беспрокладочного процесса формования определяется ассортиментом изделий. Для производства прессованных изделий, где одним из элементов процесса является прессование заключенного в прокладки изделия на прессах периодического действия, необходимо применение прокладочного способа формования. Для листовых изделий волнистого профиля наиболее целесообразно применение беспрокладочного способа. Трубные изделия, как правило, формуются на поточных линиях с применением комбинированного режима первоначального твердения; такой режим заключается в предварительном воздушном твердении на конвейерах, во время которого труба приобретает первоначальную прочность и далее выдерживается на конвейерах в бассейнах с теплой водой (для ускорения процесса твердения).

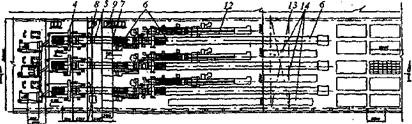

На рис. 2 показан пример проектного решения отделений формовочного цеха и цеха предварительного твердения производства асбесто-цементных листов на трех листоформовочных машинах при беспрокладочном способе формования. Производительность цеха с тремя листоформовочными машинами составляет 130 млн. условных плиток в год.

Приготовленная обычным способом асбестоцементная масса из ковшовой мешалки подается в распределительную коробку листоформовочной машины, входящую в состав автоматизированной линии бес прокладочного производства асбестоцементных листов.

Поступившая в ванны листоформовочной машины асбестоцементная масса отфильтровывается на сетчатых цилиндрах и в виде пленки снимается с них бесконечным сукном. После вакуумирования пленка навивается на форматный барабан.

Рис. 2. Технологическая линия для изготовления асбестоцементных листов поточным беспрокладочным способом: 1 — мешалки; 2 — насосы для грязной иды; 3 — листоформовочные машины: 4 — ресиверы; 5 — ротационные ножницы; б — автоматические линии; 7 — мешалки для переработки сырых обрезков в комплекте с насосами; 8 — станок для обтяжки сетчатых цилиндров; 9 — стеллаж для хранения сетчатых цилиндров; 10 — стол для формования комплектующих фасонных деталей к листам; 11 — переборщик листов со стопирующим устройством; 12 — установка для водонасыщения листов; 13 — кран; 14 — место для изготовления комплектующих фасонных деталей; 15 — штабеля асбестоцементных листов

Полученный накат нужной толщины автоматически срезается с форматного барабана и подается транспортером к ротационным ножницам.

На ротационных ножницах накат разрезается на листы требуемых размеров, которые отводящим транспортером передаются на волнировщик автоматизированной линии.

В состав автоматизированной линии кроме листоформовочной машины и волнировщика входят: укладчик листов, транспортер твердения, съемщик стоп, транспортер разгрузки, переборщик стоп со стопирующим аппаратом, переборщик листов, передаточный транспортер, транспортер подачи листов.

Сволнированные без прокладок листы пневмоукладчиком укладываются в стопы, проходят предварительное твердение на транспортере твердения.

После достижения необходимой прочности листы перекладываются пневмоукладчиком в стопы и автоматически передаются в установку водонасыщения, где проходят увлажнение на конвейере.

При помощи мостового электрического крана стопы из бассейна передаются в теплый склад для окончательного твердения.

Погрузочно-разгрузочные ремонтные работы производятся электрическими кранами, которыми обслуживаются все три технологические линии и теплый склад.

На рис. 3. показан пример проектного решения цеха по производству асбестоцементных труб с двумя технологическими линиями.

В одной технологической линии проектом принята установка машины для изготовления труб длиной 4 м, в другой — для изготовления труб длиной 3 м.

Рис. 3. Цех по производству асбестоцементных труб длиной 3 и 4 м: 1 — транспортер раздвижной; 2 — распаковочная машина; 3 — грейферный кран; 4 — дозировочные бункера для асбеста; 5 — ленточные питатели; 6 — дозаторы весовые; 7,8 — транспортеры ленточные; 9 — бегуны; 10 — мешалки асбестовой суспензии; 11 — голлендеры; 12 — дозаторы весовые; 13 — питательные шнеки; 14 — бункера для цемента; 15 — рекуператоры горячей воды; 16 — рекуператоры чистой воды; 17, 18 — насосы для грязной и чистой воды; 19 — ковшовые мешалки; 20,21 — трубные мельницы; 22 — вакуумные насосы; 23 — сетчатые цилиндры; 24 — станок натяжки сетчатых цилиндров; 25,26 — конвейеры для воздушного предварительного твердения труб длиной 3 и 4 м; 27 — мешалка образков с насосом; 28,29 — конвейеры водного твердения труб длиной 3 и 4 м; 30 — кран мостовой; 31 — кран башенный; 32 — серия станков для обточки муфт; 33, 34 — станки для разрезки труб на муфты; 35,36 — станки спаренные для обрезки концов труб; 37,28 — станки для гидравлического испытания труб; 39 — насосная станция