Степень измельчения сырья

На рис. 90 показана схема цилиндрического перколятора большой емкости, разгрузка которого облегчена тем, что его можно опрокидывать. В других конструкциях цилиндрических перколяторов разгрузка осуществляется через люк, расположенный чуть выше днища перколятора. В ЦАНИИ разработана новая конструкция саморазгружающегося перколятора емкостью 100 и 250 л. Данный перколятор позволяет производить… Читать ещё >

Степень измельчения сырья (реферат, курсовая, диплом, контрольная)

Диффузионный процесс, основанный на непосредственном контакте экстрагента с содержимым клеток, осложняется тем, что клетки, содержащие действующие вещества, отделены от экстрагента значительным рядом клеток, часто к тому же совершенно не содержащих ценных веществ (например, клетки покровных тканей: эпидермиса, пробки, коры). Для облегчения диффузионного процесса сырье должно быть измельчено. Этим достигается значительное увеличение поверхности соприкосновения между частицами сырья и экстрагентом. Согласно закону диффузии, количество извлеченного вещества при всех прочих равных условиях будет тем больше, чем обширнее эта поверхность. Следуя этому закону, необходимо было бы добиваться как можно более тонкого измельчения. Однако практика показала, что буквальное выполнение условий закона диффузии в некоторых случаях приводит к противоположному результату — ухудшению процесса извлечения. При чрезмерно тонком измельчении сырье может слеживаться, а при содержании слизистых веществ — ослизняться, в результате чего через такие массы экстрагент будет проходить чрезвычайно плохо. При слишком тонком измельчении резко увеличивается количество разорванных клеток, что влечет за собой вымывание веществ, обременяющих вытяжку (белки, пектины и другие высокомолекулярные соединения), и переход большого количества взвешенных частиц. В результате вытяжки получаются мутные, трудноосветляемые и плохо фильтруемые.

Из сказанного очевидно, что степень измельчения должна устанавливаться с учетом морфолого-анатомических особенностей перерабатываемого сырья и химической природы содержащихся в нем веществ.

Разность концентраций и гидродинамические условия.

Поскольку разность концентраций является движущей силой диффузионного процесса, необходимо во время экстракции постоянно стремиться к максимальному перепаду концентрации. Нетрудно представить, что при диффузии вещества из частичек сырья к их поверхности, а также при вымывании веществ из разорванных клеток вокруг частичек сырья и главным образом в неподвижном диффузионном слое постепенно повышается содержание извлекаемых веществ. Если экстрагент неподвижен, вокруг частицы образуется область с высокой концентрацией экстрагируемых веществ и, следовательно, разность концентрации резко снижается, что является причиной уменьшения движущей силы. Кроме того, в неподвижной жидкости, окружающей частицу, перенос веществ осуществляется очень медленной молекулярной диффузией. Достаточно высокую разность концентраций на границе раздела фаз можно поддерживать уже при малой скорости перемещения жидкости. Простейшим приемом интенсификации процесса извлечения является перемешивание настаиваемой массы. Более совершенный способ — смена экстрагента. Ее можно производить периодически или непрерывно. Под периодической сменой экстрагента понимается слив вытяжки сырья и залив его порцией экстрагента.

Под непрерывной сменой извлекателя понимается непрерывное истечение вытяжки из экстракционного сосуда и непрерывное поступление в сосуд свежего экстрагента. Перемешивание и периодическая смена извлекателя типичны для мацерационных методов получения извлечений и некоторых модификаций реперколяционного способа. Непрерывная смена экстрагента находит применение при получении извлечений методами перколяции, быстротекущей реперколяции и другими интенсивными методами. При периодической смене экстрагента процесс экстракции постепенно затухает, гак как каждая новая порция экстрагента соприкасается с сырьем, содержащим меньше действующих веществ.

Температура.

Выше уже отмечалось, что повышение температуры ускоряет процесс извлечения. Это сильно влияющий фактор, но в условиях галенового производства им можно воспользоваться только для водных извлечений. Спиртовые и тем более эфирные извлечения производятся при комнатной (и более низкой) температуре, поскольку с ее повышением увеличиваются потери экстрагентов, а следовательно, вредность и опасность работы с ними.

Использовать температурный фактор при экстрагировании лекарственных веществ следует, строго учитывая их термолабильность и другие особенности. Для термолабильных веществ применение горячей воды, как правило, допустимо лишь в течение коротких отрезков времени. Повышение температуры экстрагента не показано и для эфиро-масличного сырья, поскольку эфирные масла при извлечении горячей водой в значительной части теряются. Необходимо также помнить, что применение горячей воды сопровождается клейстеризацией крахмала, пептизацией веществ; вытяжки в этом случае становятся слизистыми и дальнейшая работа с ними значительно затрудняется.

Повышение температуры при извлечении особенно желательно в тех случаях, когда экстрагируемым сырьем являются корни и корневища, кора и кожистые листья. Горячая вода в этом случае способствует лучшему сепарированию тканей и разрыву клеточных стенок, облегчая тем самым течение диффузионного процесса. Горячая вода часто нужна и для инактивации ферментов.

Вязкость экстрагента.

Из уравнения Эйнштейна видно, что коэффициент молекулярной диффузии увеличивается с уменьшением вязкости экстрагента. Следовательно, менее вязкие жидкости обладают большой диффузионной способностью. Среди экстрагентов наиболее вязким является глицерин, но он один, как уже упоминалось, не применяется (добавка к воде). Чаще используются растительные масла, и теперь должно быть понятно, почему они применяются в подогретом виде: молекулы растворенных веществ (например, основания алкалоидов) легче продвигаются при диффундировании между молекулами экстрагента (масла). У основных экстрагентов — воды и спирта — с повышением температуры вязкость также заметно понижается. Например, абсолютная вязкость воды при 20 °C равна 1,005−10~3 Н/(с-м2) (или 1,005 сП)1, а при 60°Сона падает до 0,469*10−3 Н/(см2).

Таким образом, в интенсификации процесса извлечения при повышении температуры определенную роль играет также понижение вязкости. Разную вязкость имеют и водно-спиртовые растворы (при одной и той же температуре), причем она изменяется непропорционально содержанию спирта в растворе; наибольшую вязкость имеют растворы, содержащие 40−50% спирта.

Продолжительность извлечения.

Из уравнения Фика следует, что количество извлеченных веществ пропорционально времени. Однако нужно стремиться к тому, чтобы полнота извлечения была достигнута в кратчайший срок, в максимальной степени использовав все прочие факторы, ведущие к интенсификации этого процесса.

Необходимо иметь в виду, что о конце процесса извлечения правильнее судить не по сумме извлекаемых веществ (экстрактивных), а по тем компонентам, которые являются биологически активными веществами. Последние (алкалоиды, гликозиды и др.) обычно диффундируют быстрее, чем более высокомолекулярные соединения, которые проходят через оболочку значительно медленнее. Отсюда следует, что если о полноте извлечения судить по экстрактивным веществам, то по мере удлинения времени будет ухудшаться качественный состав вытяжки балластными веществами, в то время как от них нужно по мере возможности освобождаться. Таким образом, чрезмерно продолжительное извлечение в ряде случаев просто вредно, особенно если принять во внимание нежелательные процессы, протекающие под влиянием ферментов.

Чрезмерно продолжительное извлечение часто себя не оправдывает и по экономическим соображениям. Изучение динамики извлечения действующих веществ показывает, что в большинстве случаев извлечение протекает наиболее активно в первые часы, а затем (несмотря на смену экстрагента) скорость его начинает заметно падать, и максимум (полнота) извлечения наступает через сравнительно продолжительное время.

В первые часы экстракции происходит просто вымывание веществ из разорванных клеток и диффузия из легкодоступных мест, чем и объясняется большая скорость экстракции. В последующие часы диффузия идет из труднодоступных мест, чему соответствует падение скорости экстракции. При этом иногда целесообразно прекратить процесс в какой-то точке учитывая, что дополнительно извлеченное количество веществ не окупит избыточных расходов и увеличивающихся при этом потерь ценных экстрагентов (спирт, эфир).

Добавка поверхностно-активных веществ. Еще в прошлом десятилетии было показано, что при добавлении к экстрагеиту небольших количеств ПАВ (0,01−0,1%) наблюдается улучшение процесса экстрагирования, в подавляющем большинстве случаев либо увеличивается количество экстрагируемого вещества — алкалоидов, гликози-дов, эфирных масел и др., либо полнота извлечения достигается при меньшем объеме экстрагента. Тем самым может быть достигнута существенная экономия во времени, энергии и материалах.

Механизм действия ПАВ на скорость и полноту экстракции не во всех случаях ясен. Несомненно, что ПАВ понижают поверхностное натяжение раствора и улучшают смачиваемость. Наряду с понижением поверхностного натяжения существенную роль «грает солюбилизирующая способность ПАВ. Установить какую-либо зависимость между значением рН и экстрагирующей способностью растворов ПАВ пока не удается.

Таким образом, полнота и скорость извлечения являются равнодействующими многих факторов, влияние которых нужно умело регулировать.

Общие способы производства настоек.

Для получения настоек используется как сухое, так и свежее растительное сырье (алкоголатуры чеснока, ландыша, валерианы, боярышника и др.), как надземная, так и подземная части.

В качестве экстрагента используются спиртоводные растворы различной концентрации — от 30% до 95%. Например, настойка эвкомии (30% водный р-р) и настойка лимонника китайского (95%).

Для приготовления настоек применяются три основных способа: 1) мацерация; 2) перколяция; 3) растворение. 2].

При получении настоек используется следующая технологическая схема:

подготовка сырья и материалов извлечение очитка вытяжки стандартизация фасовка и упаковка.

Способы приготовления: статистические и динамические.

Статические способы экстракции характеризуются периодическим введением извлекателя в сырье, а динамические — постоянной сменой экстрагента либо непрерывным движением и извлекателя, и растительного материала.

Среди статических и динамических способов извлечения встречаются периодические и непрерывные, что зависит от динамики движения сырья и экстрагента:

- А) в периодических способах сырье и экстрагент поступают в экстракционный аппарат периодически, одной или несколькими порциями (однои многоступенчатые способы);

- Б) в непрерывных — сырьё поступает непрерывным потоком.

В зависимости от направления потока сырья и экстрагента, способы непрерывной экстракции бывают прямои противоточные, т. е. с прямым или встречным потоком сырья и экстрагента.

Наиболее простыми способами экстрагирования являются статические, и в их числе простейший метод — метод настаивания, мацерации (лат. macerare — вымачивать, намачивать), применяемый также при изготовлении настоек. Несколько сложнее ремацерационные методы (неоднократное настаивание), в частности, метод бисмацерации, применяемый при производстве густых и сухих экстрактов.

Метод мацерации.

Сущность его состоит в том, что измельченное до 0,5 — 3 мм растительное сырье, отсеянное от пыли на сите № 38 и от крупных частиц на сите № 50, помещается в мацератор и заливается 5х или 10х-ным объемом экстрагента (в зависимости от списка «А» и «В») и настаивается при периодическом перемешивании при комнатной температуре в течение 7 суток. Извлечение сливается, шрот прессуется под прессом, промывается недостающим объемом чистого экстрагента, вновь прессуется, все извлечения объединяются, и после отстаивания в течение 4−8 суток настойка фильтруется, стандартизуется и фасуется или упаковывается (в ангро) в бутыли.

В настоящее время мацерация в этом «классическом» виде не отвечает требованиям интенсификации производства и используется только в редких случаях.

Достоинством этого способа является простота метода и оборудования.

Недостатками же служат:

- а) неполнота экстракции действующих веществ (менее 90%),

- б) большая продолжительность процесса,

- в) завышенное содержание балластных веществ в извлечениях-ВМС,

- г) трудоемкость (двойное прессование, промывка шрота).

Используются новые формы мацерации с максимальной динамизацией всех видов диффузии.

Примерами таких модификаций мацерации являются:

вихревая экстракция, экстракция с использованием ультразвука (акустическая),.

электродинамический метод центробежная экстракция, дробная мацерация и др.

Динамизация мацерации.

В настоящее время мацерация в описанном (классическом) виде не отвечает задачам интенсификации производства и оставлена только для единичных настоек. Одновременно изыскиваются новые формы мацерации с максимальной динамизацией всех видов диффузии. Одной из таких форм является вихревая экстракция (турбоэкстракция), предложенная М. Мелихаром и сотр. (ЧССР).

I. Вихревая (турбо) экстракция основана на вихревом перемешивании содержимого настойника и одновременном измельчении сырья с помощью турбинной или лопастной мешалки, вращающейся со скоростью 5.000 — 13.000 об/минуту.

Интенсификация массообмена в турбулентном потоке экстрагента, прежде всего, объясняется резким уменьшением толщины пограничного (ламинарного, диффузионного) слоя на границе раздела фаз. Мгновенная пульсация скоростей и механические удары частиц сырья о лопасти мешалки и стенки сосуда вызывают также деформацию набухших частиц сырья. Многократно повторяющиеся деформации частиц создают т.н. «эффект губки», т. е. деформации с временным изменением объёма твёрдой фазы. Кратковременные сжатия частиц способствуют более быстрому выведению первичного сока в момент сжатия. Возвращение частиц в первоначальное состояние ускоряет проникновение новой порции экстрагента в твердую фазу.

В последнее время значительное внимание уделяется методам, основанным на диспергировании материала в среде экстрагента. Возможность экстракции травы термопсиса, ландыша, горицвета и др. в шаровой мельнице изучалась в ВНИИФ. Получены интересные данные — динамическое равновесие наступает через 1−3 часа (в случае турбоэкстракции — 10 минут), но извлечение получается намного чище турбоэкстракта, где из сырья получается гомогенная пульпа, которая очень трудно очищается от балластных веществ.

II. Внимание технологов привлекает и акустический способ интенсификации процессов экстракции с помощью УЗ (ультразвука) и инфразвука.

Исследования, начавшиеся еще в 50-х годах, показали пригодность для интенсификации мацерационного процесса также ультразвуковых колебаний. Рассмотрим вкратце основные положения, без которых трудно будет понять ускорение диффузии с помощью ультразвука. В среде распространения звуковых волн наблюдается частотное равнопеременное чередование зон сжатия и разрежения, равных по величине амплитуды — звуковое давление. В колебательное движение вовлекаются не только молекулы и объемы жидкости, через которую проходит волна, но и частицы вещества, находящиеся в ней в различном физико-химическом состоянии. Все они испытывают постоянное давление в сторону от излучателя. Таким образом, компоненты систем типа жидкость — твердое тело (а также жидкость — жидкость) не только колеблются около положения равновесия, но и смещаются в одну сторону («звуковой ветер»). При этом появляются сильные турбулентные течения, гидродинамические микропотоки, способствующие переносу масс, растворению веществ и т. д. Такое явление отмечается как снаружи твердых частиц, так и внутри них (например, набухшей клетки). Вследствие различной инертности частиц фаз их собственные колебания не совпадут с таковыми основной массы жидкости. В результате этого в местах трения произойдут локальные повышения температуры, уменьшение вязкости жидкости, увеличение турбулентности, нарушение структуры прилегающих слоев и как основное следствие этого пограничный слой, имеющийся около частиц, истончится или же будет иметь предельную толщину, значительно меньшую, чем в спокойном состоянии фаз. На выход действующих веществ влияют интенсивность и продолжительность УЗ-облучения, температура экстрагента, соотношение сырья и иэвлекателя. Большинство авторов, изучающих этот процесс, рекомендует извлечение вести в пределах 40 мин. (бульшая продолжительность почти не повышает выход действующих веществ, но заметно влияет на их стабильность). Оптимальной частотой является 21−22 КГц. Повышение интенсивности ведет к уменьшению выхода. Рекомендуемая плотность облучения — не более 2−2,2 вт/см2. Концентрация твердой фазы — не более 10%, т. е. 1:10. О механизме образования кавитации и ее свойствах говорилось выше. Отметим, что главным ее положительным качеством является способность к диспергированию, т. е. увеличению межфазной поверхности.

Таким образом, физический механизм действия упругих колебаний сводится к интенсивному перемешиванию даже там, где этого достичь другими способами невозможно (например, внутри клетки); локальному нагреву частиц, отличному от теплового переноса, так как твердое тело, нагреваясь, само отдает тепло жидкости, а не наоборот, что важно при экстракции; и, наконец, проявлению диспергирования звуком в стадии кавитации.

Следует, однако, помнить, что состояние твердой фазы, физико-механическая структура ее определяет степень интенсификации процесса экстракции. Поэтому наибольший эффект от воздействия ультразвуком проявляется тогда, когда растительная или животная клетка хорошо-пропитана проводящим ультразвук экстрагентом. В некоторых случаях такое воздействие приписывается, и его нельзя отрицать, действию-кавитации. Это скорее можно объяснить резонансными упругими колебаниями стенок клеток, разбивающими в определенной степени пограничный диффузионный слой. А в результате появления турбулентного перемешивания как внутри, так и снаружи клеток молекулярно-кинетическое движение заменяется конвективным, что позволяет держать на высоком уровне разность концентраций в зоне соприкосновения фаз.

Основным достоинством этой модификации является малая продолжительность экстракции.

В числе недостатков метода следует назвать дороговизну оборудования, высокую агрессивность УЗ в отношении действующих веществ (ряд авторов подтверждает факт механокрекинга действующих веществ, т. е. разрушение молекул под действием гидродинамических ударов кавитации).

III. К физическим способам воздействия на процесс экстракции можно отнести и очень интересный метод воздействия электрическим разрядом на систему сырья: экстрагент-жидкость, т. н. электродинамический метод экстракции.

При пробое системы сырьё-экстрагент специально сформированным высоковольтным импульсным разрядом в её толще вызывают сверхвысокие ударные гидравлические давления порядка 1108 — 11 010 атм., и мощные кавитационные процессы. Этот метод позволяет создавать мощные гидравлические удары с заданной частотой — от долей Гц до нескольких десятков КГц. Продолжительность каждого удара — несколько микросекунд. КПД преобразования электроэнергии в этих установках — более 90%. Продолжительность экстракции — около 2 часов. Выход, например, алкалоидов (по данным Бойко В. Д., Мизиненко И. В., ХнИХФИ) — 92,5% в сравнении с методом настаивания — менее 90%.

Этот метод перспективен, хотя и не лишен таких недостатков, как возможность механокрекинга молекул, большая шумность за счет гидравлических ударов при пробое; себестоимость продукта выше, чем в случае метода мацерации.

IV. Центробежная экстракция осуществляется с использованием фильтрующей центрифуги. За счет центробежных сил первичный сок удаляется из клеточного материала, на его место подается свежий экстрагент, который вновь удаляется из материала. Экстрагент циркулирует до насыщения, а затем заменяется новым.

Метод обеспечивает значительное ускорение экстракции, предложен проф. Ольшевским (Вроцлавская мед. академия, Польша, 1959).

V. Дробная мацерация. Эта модификация предусматривает периодическое изменение разности концентраций на границе раздела фаз за счет обновления экстрагента. При этом экстрагент (5х или 10хкратные объемы) разделяется на порции и время настаивания, т. е. 7 суток, тоже расчленяется на периоды, а именно: вначале растительный материал экстрагируется 4 суток 3х кратным объёмом экстрагента, после прессования экстракция осуществляется 1х-кратным объёмом чистого экстрагента в течение 2 суток и, наконец, в течение ещё 2-х суток — оставшимся однократным объёмом экстрагента. Т.о., в сумме время экстракции составляет 7 суток, количество экстрагента — 5 объемов. Если же настойка готовится в соотношении 1:10, тогда указанные объемы экстрагента удваиваются, т. е. 6:2:2, что в итоге даст 10-кратный объём. 6,8].

Из динамических методов в производстве настоек используется одноступенчатый периодический способ — перколяция.

Перколяция.

Почти все настойки готовятся этим методом, предложенным во Франции Рибике (1883 год).

Наименование метода происходит от лат. регсоlare — процеживать, обесцвечивать.

Перколяция — это непрерывная фильтрация, процеживание экстрагента сквозь слой сырья. Осуществляется в специальных емкостях, представляющих собой цилиндр с ложным дном и краном внизу (см. таблицу схему-перколятор).

Перколяторы могу быть цилиндрической или конической формы, с паровой рубашкой или без неё, самоопрокидывающиеся и саморазгружающиеся. Цилиндрические перколяторы удобны в работе при выгрузке сырья, конические — обеспечивают более равномерное экстрагирование.

Процесс экстракции состоит из следующих стадий:

I — намачивание сырья. Измельченное до 3−7 мм и отсеянное от пыли (сито № 38) сырье замачивается в мацераторе ½ или равным объёмом чистого экстрагента и оставляется в покое на 4−5 часов в закрытой посуде. За этот период осуществляется капиллярная пропитка сырья, происходит образование концентрированного внутриклеточного сока (первичного сока).

II-я стадия — мацерационная пауза (настаивание). Продолжается 24 или 48 часов, в зависимости от анатомической характеристики сырья — грубое, одревесневшее сырье намачивается дольше, т. е. 48 часов, нежное, рыхлое — 24 часа.

Для этого растительный материал плотно укладывается в перколятор, заливается при открытом спускном кране экстрагентом до образования «зеркала», т. е. гладкой поверхности. На этой стадии происходит выход экстрактивных веществ в экстрагент, образуется пограничный слой.

III-я стадия — перколация, т. е. непосредственное процеживание экстрагента через слой сырья. Процесс перколяции проходит синхронно — с какой скоростью извлечение выливается через нижний кран, с такой же скоростью сверху подается новый (чистый) извлекатель. Перколяция ведется с определенной скоростью: на производстве она соответствует 1/24 или 1/48 части рабочего объема (объема, нанятого сырьем) в час. При такой скорости экстрагент успевает насытиться извлеченными из клеточного материала веществами, за счет движения увлечь с собой часть пограничного слоя, обновить жидкость у твердой фазы. При этом ДС поддерживается на определенном уровне.

В лабораторных и полузаводских условиях скорость перколяции исчисляется по формуле Герцога:

С — количество сырья в килограммах;

К — коэффициент, зависящий от количества сырья.

Так, если перколируется сырья более 5 кг, то К = 0,75,.

менее 1 кг — 0,25,между 1 и 5 кг — 0,50.

Настойки получают методом растворения сухих экстрактов в растворителе. Например, настойка чилибухи — Т-rа Strychni — получается растворением 16 г. сухого экстракта рвотного ореха/чилибухи в 1 л 70%-ного спирта с последующей фильтрацией продукта.

Очистка настоек сводится к отстаиванию при пониженной (+8°С) температуре в течение 7 суток. При этом выпадают осадки таких экстрактивных веществ, которые при комнатной температуре образуют насыщенные растворы, а при пониженной температуре (подвал, холодильные камеры с температурой воздуха + 8−10°С) — пересыщенный и выпадают в осадок. Как правило, это балластные, ВМС. Осадок отделяют седиментацией, настойку дополнительно фильтруют через плотный материал (бельтинг, фланель, диагональ) и после стандартизации реализуют в ангро либо в мелкой расфасовке.

Перколяторы {экстракторы, диффузоры) представляют собой цилиндрические или конические сосуды из луженой меди или железа и алюминия, а в лабораторных условиях — из стекла. Перколяторы сверху закрываются крышкой с патрубком для ввода экстрагента; внизу у перколяторов находится спускной кран. Над краном на некотором расстоянии помещается ситовидное дно, застилаемое слоем фильтрующей ткани.

Важным моментом перколяции является загрузка перколятора. Не рекомендуется загружать его сухим растительным материалом, так как при последующем добавлении экстрагента внутри материала могут оставаться комки или даже целые участки сухого материала, до которого экстрагент по тем или иным причинам не сможет дойти во время перколирования. Кроме того, возможны и другие нежелательные явления. Мелко измельченное растительное сырье при смачивании сильно набухает и, если крышка плотно закрыта, может настолько спрессоваться, что экстрагент не пройдет через него.

Поэтому сырье предварительно смачивают экстрагентом в отдельном сосуде до получения равномерной влажной массы, на что обычно уходит 50−100% экстрагента по отношению к массе сырья. Для окончательного пропитывания экстрагентом и набухания сырую массу оставляют в закрытом сосуде на 4 ч. Подготовленное таким образом сырье укладывают в перколятор равномерно и достаточно плотно.

При слабом уминании массы будут пустоты, через которые экстрагент быстро проходит, не принося никакой пользы. При слишком же плотной укладке масса становится труднопроходимой для экстрагента. Условия укладки зависят от характера материала.

В некоторых случаях материал, склонный к слипанию, приходится укладывать слоями, с ситовыми прокладками. После того как перколятор загружен с достаточной плотностью, поверхность материала прикрывают куском полотна и дырчатым металлическим диском — грузом.

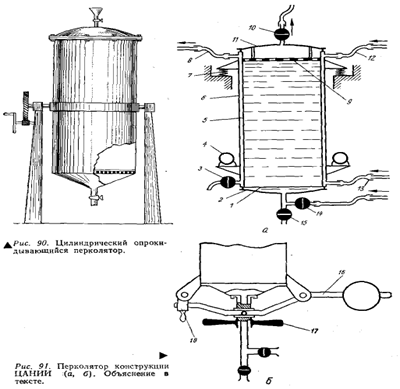

На рис. 90 показана схема цилиндрического перколятора большой емкости, разгрузка которого облегчена тем, что его можно опрокидывать. В других конструкциях цилиндрических перколяторов разгрузка осуществляется через люк, расположенный чуть выше днища перколятора. В ЦАНИИ разработана новая конструкция саморазгружающегося перколятора емкостью 100 и 250 л. Данный перколятор позволяет производить не только процесс экстракции, но также отгонку спирта из отработанного сырья и механическую разгрузку шрота. Герметизация перколятора дает возможность использовать не только спирт, но и другие более летучие органические растворители. В перколяторе (рис. 91, а) есть внутренний цилиндр 5 из нержавеющей стали. Вверхней части корпуса имеются патрубки для подачи спиртовой смеси 12 из мерника и вывода отработанного пара 8 из паровой рубашки 6, при помощи чего можно создавать определенную температуру экстракции. В нижней части корпуса размещены патрубки для ввода пара 13 в паровую рубашку и выпуска конденсата 3. Верхняя 11 и нижняя 2 крышки взаимозамещаемы, имеют слегка выпуклую форму. В центре крышек перколятора расположены штуцеры. В зависимости от местоположения крышки штуцеры служат либо для выхода паров спирта 10, либо для слива готовой продукции 15, а в случае отгонки спирта из отработанного сырья — для подачи острого пара 14. В нижнюю крышку вставляется ложное дно 1, представляющее собой перфорированный диск из нержавеющей стали, на который натягивается фильтровальный материал. Крышки имеют рычажно-винтовой механизм (рис. 91, б) с противовесом и резиновые прокладки, что позволяет закрывать перколятор герметически. Под верхней крышкой имеется перфорированный диск 9 из нержавеющей стали. Для того чтобы набухшее сырье не могло попасть в отверстия верхних патрубков перколятора, на диске предусмотрены четыре фиксатора 11. Для плотной укладки сырья и последующего механизированного удаления шрота из перколятора по обеим сторонам его корпуса установлены дебалансные электрические вибраторы 4. Корпус перколятора закрепляется на металлической подставке с резиновыми амортизаторами 7.

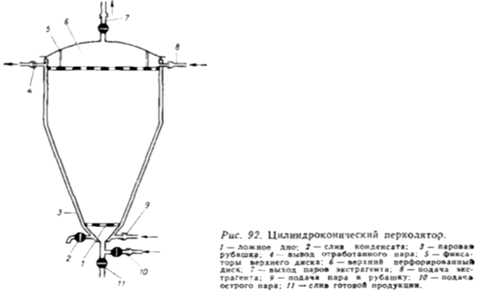

Форма применяемых экстракторов долгое время не имела теоретического обоснования, а между тем она, по данным И. А. Муравьева и Ю. Г. Пшукова (1975), является одним из существенных факторов, обеспечивающих равномерное и полное истощение сырья во всех точках емкости. На основании своих исследований авторы пришли к заключению, что для равномерного истощения сырья по всему объему экстрактора целесообразно изготовлять экстракторы цилиндроконической формы с углом конуса 45°; при этом коническая часть экстрактора должна составлять около 60% от общей его высоты. На рис. 92 изображен экстрактор, в конструкции которогоучтены экспериментальные данные указанных авторов. Опыты показали, что сырье истощается во всех точках экстрактора почти одинаково; особенно характерно, чтов нижних слоях экстрактора, ближе к вершине конуса, оно истощается почти так же, как и в верхних слоях, в отличие от цилиндрического экстрактора. Объяснить это можно тем, что скорость движения жидкости относительно частиц сырья в нижней части цилиндроконического экстрактора значительно выше, чем в верхней, так как объем жидкости, проходящей через экстрактор в участке с меньшим диаметром, тот же, что и проходящей через слои, лежащие в верхней части экстрактора с большим диаметром.

Варианты перколяции.

При производстве настоек в промышленных масштабах в перколяционный процесс могут вноситься разные вариации с целью максимальной интенсификации экстракции. Часто вместо типичного перколирования предпочитают пользоваться сочетанием процессов настаивания и циркуляции.

В этом случае первую вытяжку как достаточно концентрированную собирают отдельно, целиком спуская ее из перколятора. Затем перколятор заполняют свежим экстрагентом, который после настаивания в течение 3−6 ч и более, несколько раз пропускают через перколятор, в минимальной степени насыщая его действующими веществами. Далее эту (вторую) вытяжку спускают и. присоединяют к первой, а с сырьем проводят еще 1−2 раза подобное циркулирование, пока не соберут должного количества настойки. Перколяционный процесс, как уже указывалось, начинают обычно с замачивания сырья. Для большинства его видов исследованиями доказано определенное влияние процесса замачивания на выход действующих веществ при последующем экстрагировании.

При замачивании сырья происходит его набухание и возникает поток экстрагента внутрь кусочков растительного материала, мешающий диффузии веществ из сырья. В связи с указанным можно заключить, что скорость экстрагирования в период набухания сырья будет гораздо ниже скорости экстрагирования после окончания набухания.

Отсюда следуют целесообразность и необходимость подробного изучения процесса набухания растительного сырья и установление оптимальных сроков набухания (вместо эмпирических 4 ч замачивания и 24-часового набухания в перколяторе), коэффициентов массопередачи из ненабухшего и набухшего сырья.

В настоящее время для некоторых растений определены коэффициенты диффузии веществ внутри растительного материала. Установлено, что для большинства растений величина коэффициента диффузии имеет порядок 10−6-10−7. К сожалению, во многих случаях коэффициент диффузии определялся без учета набухаемости сырья и поэтому имеющиеся данные нуждаются в уточнении. Полученные (мацерацией или перколяцией) настойки представляют собой мутные жидкости с большим или меньшим количеством взвешенных частиц. Для осветления их вначале отстаивают в отстойниках в течение нескольких дней при температуре не выше 8 °C, после чего настойку сифонируют как можно полнее и фильтруют, используя для этой цели фильтр-прессы, центрифуги или более простые фильтрующие приспособления.

Завершающей стадией экстракционного процесса является рекуперация спирта из отработанного сырья. Она может быть осуществлена промывкой сырья в перколяторе (или настойнике) водой до возможно полного вытеснения спирта. Полученные промывные воды представляют собой малоконцентрированные растворы спирта. Более распространенным является способ отгонки спирта из сырья глухим или острым паром. Раньше для этой цели сырье (после пресса) перегружалось в перегонные кубы, теперь перколяторы стали оснащаться паровыми рубашками и приспособлением для пропускания острого пара через истощенное сырье. Такие конструкции экстракторов позволяют отгонять спирт из истощенного сырья без предварительного прессования непосредственно из экстракторов. Промывание воды, отжатый из сырья спирт и спиртовые отгоны используются для приготовления необходимого экстрагента путем смешения их с более крепким спиртом. Полученный экстрагент можно использовать только для получения вытяжек из того же сырья.

Растворение.

Перспективным оказалось производство некоторых настоек путем растворения соответствующих сухих или густых экстрактов в спирте требуемой концентрации. Таким способом приготовляются настойки рвотного корня и чилибухи. Если принять во внимание ядовитость семян чилибухи и вредность рвотного корня и сабура, а также трудность их порошкования {семена чилибухи из-за твердости, рвотного корня из-за едкой, а сабура из-за горькой пыли), то перевод производства этих настоек на способ растворения сухих экстрактов значительно облегчил работу галеновых цехов. Операция растворения занимает немного времени и нуждается только в баке-смесителей с крышкой. Небольшие количества настоек-растворов можно приготовлять в стеклянных баллонах. Полученные растворы фильтруют. 6,8].

Аппаратура.

Для производства настоек используется разнообразная аппаратура и машины, начиная от измельчительных машин, сит, заканчивая фильтрами, центрифугами и др., которые являются универсальными и используются в производстве других видов продукции.

Специальным оборудованием являются аппараты для экстракции — мацераторы и перколяторы.

Мацераторы — емкости различного объема (50 л, 100, 500 др.), над днищем имеется ложное дно, предупреждающее засорение крана растительным материалом. Емкость закрывается крышкой. Извлечение сливается через кран. Мацераторы изготовливаются из алюминия, нержавеющей стали, эмалированной жести, реже из керамики.

Перколяторы — алюминиевые, из нержавеющей стали, латунные, реже пластмассовые или стеклянные емкости, имеющие форму цилиндра или конуса, с краном внизу и крышкой вверху. Перколяторы тоже имеют ложное дно, которое закрывается тканью. Перколяторы могут иметь паровую рубашку, вибратор; перколяторы малой емкости — до 250 литров — имеют цапфы и устанавливаются на опорах, что дает возможность их переворачивать вверх дном для выгрузки истощенного сырья.

Крупноёмкие перколяторы (500 и более литров) обычно установлены стационарно и для выгрузки имеют люки, через которые и удаляют шрот.

В настоящее время на производстве используются в основном цилиндрические перколяторы, т.к. у них обеспечивается равномерность истощения материала в разных зонах перколятора (по горизонтальным плоскостям). Дело в том, что в конических перколяторах путь, проходимый экстрагентом по осевой линий и у стенок конуса, т. е. по высоте, и образующей оси треугольника, различен, поэтому сырье раньше истощается по центру перколятора, а позже — в пристенных зонах. Перколяция «размазывается» .

Достоинство конических перколяторов состоит только в том, что они очень легко разгружаются — достаточно перколятор перевернуть вверх дном и все содержимое вываливается наружу. Муравьев И. А. и Пшуков Ю. Г. (ПФМ) предложили «гибрид» цилиндроконического перколятора, обеспечивающего равномерность истощения и легко разгружаемого. 6,8].