Разработка способа для контроля процесса разогрева высокотемпературных агрегатов

Кроме того, положение измерительного датчика внутри футеровки также имеет значение. Но в данном случае важно лишь расположение его в глубине футеровки, а не на поверхности, т.к. при расположении на поверхности в процессе измерения могут оказывать влияние различные другие факторы. Использование одной точки измерения — на поверхности — рекомендуется лишь при эксплуатационных ограничениях, связанных… Читать ещё >

Разработка способа для контроля процесса разогрева высокотемпературных агрегатов (реферат, курсовая, диплом, контрольная)

Разработка способа для контроля процесса разогрева высокотемпературных агрегатов

В статье приведены результаты разработки способа для контроля разогрева высокотемпературных агрегатов. Применение способа позволит контролировать с достаточной точностью процесс нестационарной теплопроводности.

После капитального ремонта или длительного простоя высокотемпературные агрегаты перед началом эксплуатации необходимо разогреть. Инструкции по эксплуатации чётко регламентируют режимы разогрева: уровни температур, скорости разогрева и т. д.

При этом, если мы обратимся к технологической инструкции по футеровке, ремонту и сушке сталеразливочных ковшей [1], то увидим, что предписывается контроль за температурой футеровки осуществлять с помощью термопар, устанавливаемых на её внутренней поверхности и контроль за сушкой должен осуществляться по градуировочному графику температуры поверхности футеровки в зависимости от расхода газа и воздуха.

Сушка промковша осуществляется для удаления избыточной влаги из футеровки промковша и разогрева её до необходимой температуры. От качественного и правильного проведения процесса сушки зависит стойкость и долговечность работы футеровки. Неравномерность нагрева футеровки не допускается.

Контроль температуры внутренней поверхности футеровки теплоэнергетического агрегата — затруднительная задача, но важная для процесса нагрева. Определение этой температуры при помощи пирометра зачастую не может осуществляться непрерывно и влечёт за собой остановку процесса разогрева. Контактные методы измерения также имеют сложности при измерениях, так как контакт первичного прибора со стенкой обычно предполагает нарушение целостности поверхности огнеупоров, что нежелательно. Кроме того, необходимо защитить первичный прибор от теплопередачи излучением, так как это может вызвать погрешность измерений.

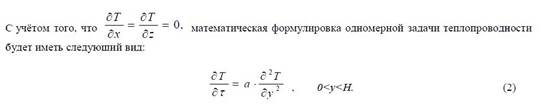

В общем случае тепловое состояние футеровки высокотемпературного агрегата математически описывается следующим уравнением теплопроводности:

а — коэффициент температуропроводности, м2/с;

qv — мощность внутренних источников тепла, Вт/м3;

с — плотность вещества, кг/м3;

с — теплоёмкость вещества, Дж/(кг•К).

Для решения задачи внутреннего теплообмена в рабочем слое футеровки примем некоторые допущения. В случае нагрева высокотемпературного агрегата будем считать размеры в направлении осей x и z неограниченными, а толщину в направлении оси y конечной. Температура изменяется только по толщине (ось y), внутренних источников тепла нет. Геометрическая форма тела — плоская однослойная стенка.

Для определения теплового состояния футеровки первоначально необходимо получение данных о температуре футеровки в рассматриваемый момент времени в произвольной точке (посредством замеров). Здесь стоит отметить, что такой параметр как количество точек измерения играет существенную роль в повышении точности расчётов, так как при измерениях возможно действие множества факторов, которые могут давать погрешность измерений (неисправность измерительной техники, несоответствие свойств огнеупора в данной точке реальным свойствам и т. д.).

Кроме того, положение измерительного датчика внутри футеровки также имеет значение. Но в данном случае важно лишь расположение его в глубине футеровки, а не на поверхности, т.к. при расположении на поверхности в процессе измерения могут оказывать влияние различные другие факторы. Использование одной точки измерения — на поверхности — рекомендуется лишь при эксплуатационных ограничениях, связанных с возможной аварийной ситуацией.

При этом необходимо знать не только значение температуры Тy, но и момент времени с начала разогрева h и геометрическое место точки измерения у.

Следующим этапом является расчёт температурного поля футеровки. Расчёт ведётся с помощью любой разностной схемы [2]. Зная первоначальное распределение температур в стенке перед процессом нагрева (обычно эти температуры принимают одинаковыми и равными температуре окружающей среды), задаются температурой греющей среды (которая считается неизвестной) от 1о С до возможного максимального значения. Каждый шаг по температуре соответствует одному циклу расчёта по времени, то есть при температуре греющей среды 1о С рассчитывается температурное поле футеровки на время всего процесса разогрева с установленным шагом. Имеющееся значение температуры, полученное эмпирическим путём, сравнивается с температурой, полученной в результате вычислений в известный момент времени и в известной точке. Если эти температуры оказываются не равными (с задаваемой погрешностью), то принимается следующее (большее) значение температуры греющей среды.

Ограничение в данном случае накладывается лишь для явной четырёхточечной схемы, с учётом условия сходимости. Недостатком явной разностной схемы является ограничение выражения:

что требует выбора достаточно малого шага Дy, обусловленного необходимостью детального описания температурного поля. Но с учётом того, что современные компьютеры обладают высоким быстродействием, данное условие не является определяющим при выборе схемы. При этом имеющееся ограничение по величине параметра fтакже не является важным аргументом, т.к. шаг по времени, входящий в величину f, при разогреве высокотемпературных агрегатов может варьироваться в широких пределах (исходя из большой продолжительности процесса разогрева). Также стоит отметить, что при относительной простоте методики явная разностная схема имеет высокую точность. Таким образом, для расчётов можно рекомендовать явную четырёхточечную разностную схему, как наиболее простую.

Для явной четырёхточечной схемы методика расчёта будет выглядеть следующим образом. Первоначально задаёмся значением температур по толщине футеровки в первоначальный момент Тn, шагом по времени Дф и шагом по координате Дy. Кроме того, для решения поставленных задач, необходимо иметь значение температуры футеровки Тy в известный момент времени h в точке y.

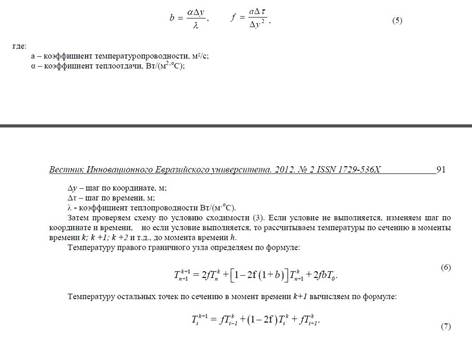

Вычисляем коэффициенты b и f по формулам:

Температуру остальных точек по сечению в момент времени k+1 вычисляем по формуле:

Если в этот момент времени рассчитываемая температура в точке у окажется равной Тy, то расчёт можно прекратить. Если же это условие не будет выполнено, необходимо задаться другой температурой То и вновь повторить расчёт.

При использовании данных о температуре в нескольких точках точность расчёта возрастёт. При этом можно задать погрешность определения температуры ДТ:

при достижении которой ниже задаваемого значения прекращается расчёт.

Разработанная методика для контроля процесса разогрева футеровок высокотемпературных агрегатов позволяет с достаточно высокой точностью определять температуры по сечению футеровки в процессе разогрева. При этом использование программного обеспечения и компьютеров позволяет определять температуры по сечению футеровки спустя несколько секунд после получения данных с датчика температуры.

Научные исследования были проведены по гранту Объединённого института ядерных исследований и Международного инновационного центра нанотехнологий СНГ.

- 1. [Электронный ресурс] http://www.markmet.ru/tehnologicheskie_instruktsii/futerovka-remont-i-sushkastalerazlivochnykh-kovshei (дата обращения 06.2012).

- 2. Арутюнов В. А., Бухмиров В. В., Крупенников С. А. Математическое моделирование тепловой работы промышленных печей. — М.: Металлургия, — 239 с.