Проектный синтез оптимальных параметров точности исполнения агрегатов сельхозмашин

Одной из наиболее важных характеристик машины сельскохозяйственного назначения, во многом определяющей уровень ее эффективности и качества, являются параметры точности изготовления ее агрегатов, сборочных единиц и деталей. Погрешность исполнения любого агрегата сельхозмашины приводит в эксплуатации к возникновению динамических усилий как на сам агрегат, так и на обрабатываемый им материал. Это… Читать ещё >

Проектный синтез оптимальных параметров точности исполнения агрегатов сельхозмашин (реферат, курсовая, диплом, контрольная)

Предложен алгоритм синтеза оптимальных значений параметров точности изготовления, сборки и балансировки сборочных единиц и деталей машины сельскохозяйственного назначения на основе моделирования ее динамики. Показано, что параметры точности исполнения агрегатов конфликтно влияют на затраты производства и эксплуатации машины. Это служит основой поиска оптимальных значений этих параметров по критерию минимизации суммы этих затрат. Наряду с оптимизируемыми параметрами учтены другие характеристики агрегатов (их масса, режим работы и пр.), которые отнесены к ресурсам оптимизации. Вариацией последних с поиском оптимального решения обеспечиваются требуемые показатели качества работы агрегата. сельскохозяйственная машина балансировка Предлагаемая методика синтеза апробирована расчетом параметров точности исполнения ротора измельчающего барабана дробилки кормов ДБ-5. Этими расчетами показана возможность перераспределения допусков на исполнения размеров исследуемого барабана для снижения оптимальных затрат производства.

Ключевые слова: сельхозмашина, агрегат, проектирование, точность исполнения, оптимизация.

Одной из наиболее важных характеристик машины сельскохозяйственного назначения, во многом определяющей уровень ее эффективности и качества, являются параметры точности изготовления ее агрегатов, сборочных единиц и деталей. Погрешность исполнения любого агрегата сельхозмашины приводит в эксплуатации к возникновению динамических усилий как на сам агрегат, так и на обрабатываемый им материал. Это ведет к снижению надежности и качества выполнения машиной технологического процесса, ухудшению условий труда механизаторов. Ужесточение требований к точности повышает эффективность машины в эксплуатации, требуя при этом дополнительных издержек производства. С другой стороны, ослабление требований к точности повышает эффективность машины в производстве, удешевляя его, однако в эксплуатации это может привести к недопустимому снижению показателей качества ее работы.

Такое противоречивое влияние параметров точности машины на ее динамику, и, как следствие, на эффективность ее в производстве и эксплуатации ставит задачу синтеза точностных характеристик агрегатов и сборочных единиц на особое место. Обоснованное ее решение в процессе проектирования машины во многом определяет эффективность и качество последней.

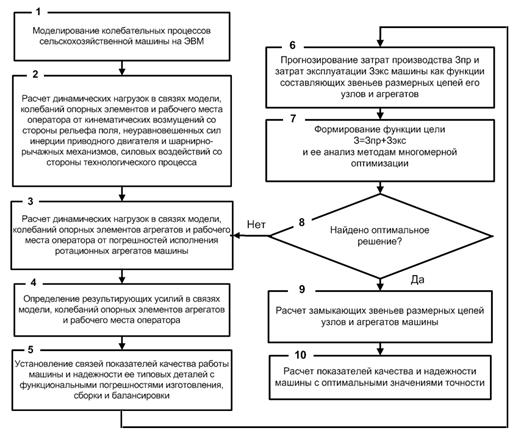

Авторами предлагается дифференцированно подходить к синтезу точностных параметров каждого из агрегатов проектируемой машины, используя методы динамических исследований и оптимизацию. Основные этапы решения задачи представлены на блок-схеме рис. 1.

Рис. 1. — Обобщенная блок-схема исследований

Из пояснений к рис. 1 отметим, что динамическая модель машины (блок 1) представляется в виде дискретной пространственной, многомассовой и многосвязной колебательной системы. Для вывода дифференциальных уравнений ее движения использован матричный метод [1], дополненный и модернизированный авторами [2, 3], позволяющий значительно сократить объем вводимых исходных данных.

Разработаны алгоритмы для анализа собственных свойств модели, включающие: определение частот свободных колебаний; матрицы частотных характеристик системы.

Для анализа возмущающих воздействий и вынужденных колебаний (блок 2) разработаны формализованные алгоритмы расчетов блок-матриц обобщенных сил: от случайного кинематического воздействия со стороны неровностей рельефа поля; от полностью детерминированных воздействий (приводного двигателя и шарнирно-рычажных механизмов); от воздействий со стороны технологического процесса; от погрешностей изготовления, сборки и балансировки сборочных единиц и деталей ротационных агрегатов (блок 3).

От каждого вида воздействий определены дисперсии усилий в связях модели и результирующие характеристики реакций (блок 4). Последние представлены в виде двух частей: переменной P (оптимизируемой) — реакции от нормируемых в данных исследованиях погрешностей изготовления, сборки и балансировки узлов и деталей и постоянной С — от воздействий неровностей поля, технологического процесса и детерминированных воздействий.

Полученные результирующие характеристики реакций R=P+C используются для определения долговечности типовых деталей машины (блок 5), в частности, ремней [4], цепей открытых цепных передач [5, 6], звездочек открытых цепных передач [7], шкивов клиноременных передач [8], подшипников качения [9, 10]. При этом только результирующая переменная Р является источником дополнительных динамических нагрузок и вибраций, которые снижают фактическую долговечность и надежность указанных выше типовых деталей и являются источником дополнительных затрат эксплуатации Зэкс (Р), связанных с ремонтом машины (блок 6).

Переменные затрат производства Зпр (блок 6) связаны с балансировкой роторов и изготовлением вращающихся деталей машины (шкивов, звездочек). При расчете этих переменных учитывается, что первичные погрешности изготовления деталей должны быть заключены внутри поля допуска. Детали с размерами за пределами полей допуска — это брак, который не должен поступать на сборку. При этом стоимость выбракованных деталей перераспределяется между оставшимися годными изделиями. Таким образом, одна из составляющих дополнительных затрат производства является функцией вероятной доли брака изготовления деталей. Вторая составляющая затрат производства связана с технологической себестоимостью балансировки сборочных единиц, устанавливаемых на агрегат. Здесь учитываются: масса сборочной единицы, используемый вид балансировки (статический или динамический); габаритные размеры; способ корректировки дисбалансов.

Выбор оптимальных параметров точности изготовления, сборки и балансировки агрегатов машины базируется на одновременном учете всех факторов оценки как их производства, так и их эксплуатации — З (Р)=Зпр (Р)+Зэкс (Р) (блок 7). Задача оптимизации является условной, так как к этому критерию должны быть добавлены ограничения на искомые параметры, накладываемые технологическими возможностями производства.

Исследования, проведенные авторами, позволили раскрыть общие выражения условных затрат производства Зпр и условных затрат эксплуатации Зэкс, как функции параметров точности. При этом учитывая, что с ростом требований к точности Зпр растут, а затраты Зэкс уменьшаются, то суммарные затраты имеют минимальный экстремум.

Для поиска минимума целевой функции З (Р), условная задача оптимизации была предварительно сведена к безусловной методом неопределенных множителей Лагранжа. Дальнейший поиск минимума осуществлялся симплексным методом [11]. Выбор этого метода основан на том, что он не требует условий непрерывности функций и существования производных.

По найденным оптимальным параметрам точности определяются величины допусков на технологические отклонения деталей (блок 9), характеристики надежности типовых деталей передач и их опорных элементов (блок 10).

Рассмотрим еще две составляющие, которые при необходимости могут быть включены в затраты эксплуатации.

Первая составляющая, связанна с ухудшением условий труда оператора (блок 4) из-за превышения допустимого действующими санитарными нормами уровня вибраций рабочего места [12, 13, 14]. Последнее приводит к снижению планируемой часовой производительности машины из-за быстрой утомляемости оператора и необходимости перерывов в его работе.

Вторая составляющая связана с ухудшением технологического процесса (блок 5), вызванного действием вибраций от погрешностей изготовления, сборки и балансировки узлов и деталей. Данная составляющая может быть получена в результате экспериментальных исследований на машине.

Представленный алгоритм был опробован для синтеза параметров точности измельчающего барабана дробилки кормов ДБ-5. Выполненные расчеты позволили установить, что оптимальные значения норм точности существенно отличаются от назначенных при проектировании дробилки. При этом оптимальные допустимые значения эксцентриситетов больше назначенных при проектировании, оптимальные значения допусков на перекосы этих поверхностей равны назначенным при проектировании, а оптимальное значение норм точности балансировки значительно меньше назначенных при проектировании.

Вывод. Предлагаемый алгоритм синтеза точностных параметров позволит оптимально перераспределить усилия и ресурсы производства, обеспечив обоснованное снижение к точности одних агрегатов и деталей машины и ужесточение этих требований к другим ее сборочным единицам.

- 1. Банах Л. Я., Перминов М. Д., Петров В. Д., Синев В. Д. Динамика сложной механической системы типа пространственной рамы. // Виброизоляция машин и виброзащита человека-оператора. М.: Наука, 1973. С.59−81.

- 2. Полушкин О. А. Научные основы нормирования точности исполнения агрегатов сельхозмашин на базе моделирования их динамики и процессов функционирования: автореф. дисс. … д-ра техн. наук: 05.06.01. Ростов н/Д: РИСХМ, 1983. 51 с.

- 3. Каныгин Г. И. Анализ динамики зерноуборочных комбайнов с целью оптимизации параметров точности исполнения их ротационных агрегатов: автореф. дисс. … канд. техн. наук: 05.06.01. Ростов н/Д: РИСХМ, 1983. 18 с.

- 4. Хайлис Г. А. Основы теории расчета сельскохозяйственных машин. Киев: УСХА, 1992. 240 с.

- 5. Воробьев Н. В. Цепные передачи. М.: Машиностроение, 1968. 251 с.

- 6. Umezawa, K. Sata, T. Ishikawa, J. Simulation of rotational vibration of spur gears. Bull. JSME, No 38 (1984). рр. 102−109.

- 7. РТМ 23.2.11−70. Расчет изнашивающихся деталей сельскохозяйственных машин. М.: ВИСХОМ, 1971. 88 с.

- 8. Курбасов О. Г. Надежность клиноременных передач. М.: Машиностроение, 1976. 73 с.

- 9. Бейзельман Р. Д., Цыпкин Б. В., Перель Л. Я. Подшипники качения. Справочник. М.: Машиностроение, 1975. 572 с.

- 10. Wilson Donald S. The effect of geometry variations on hydrodynamic bearing performance. ASLE Trans, 1979. рр. 411−419.

- 11. Соболь Б. В., Месхи Б. Ч., Каныгин Г. И. Методы оптимизации. Практикум. Ростов н/Д: Феникс, 2009. 380 с.

- 12. Меньшов А. А. Влияние производственной вибрации и шума на организм человека. Киев: Здоровье, 1977. 126 с.

- 13. Полушкин О. О. Выделение информативной гармоники при балансировке ротора // Инженерный вестник Дона, 2012, № 2. URL: ivdon.ru/ru/magazine/archive/n2y2012/839

- 14. Махов В. Е., Орлов Д. В. Исследование алгоритмов виброакустической диагностики автотранспортных средств // Инженерный вестник Дона, 2014, № 2. URL: ivdon.ru/ru/magazine/archive/n2y2014/2422