Формирование воздушного потока в транспортирующем канале очесывающего устройства

Как видно из рисунков 6б и 7б, при одинаковой частоте вращения барабанов с цилиндрической поверхностью и восьмигранной формы, скорость движения создаваемого воздушного потока последним, выросла во всех точках замера приблизительно на один м/с. Следовательно, увеличение количества рядов зубьев на очесывающем барабане и изменение формы его поверхности с цилиндрической на восьмигранную, при… Читать ещё >

Формирование воздушного потока в транспортирующем канале очесывающего устройства (реферат, курсовая, диплом, контрольная)

В разработанной математической модели процесса очеса зерновых культур /1/ показано, что скорость воздушного потока, создаваемого очесывающим барабаном жатки, входит в уравнения движения зерна по очесывающему зубу и ее транспортирующему каналу. Для учета влияния скорости воздушного потока на движение зерна необходима информация о ее численном значении и направлении. Рассмотрим ниже особенности конструкции жатки и ее рабочих органов, формирующих воздушный поток.

Очесывающий барабан однобарабанной и два вращающихся навстречу друг другу барабана двухбарабанной жатки, встроенные в корпус обтекателя, направителя потока и ложе шнека представляют собой вентилятор, у которого забор воздуха осуществляется, во-первых, в зоне подачи очесывающих растений, а во вторых не сплошными лопастями, а зубьями, разделенными друг от друга очесывающими канавками. Эти особенности конструкций очесывающих жаток, очевидно, влияют на направление движения воздушного потока и его скорость, как в зоне подачи растений, так и в ее транспортирующем канале. Движение воздушного потока в транспортирующем канале жатки вызвано за счет вентиляторного эффекта барабана, а зерно же начинает двигаться за счет проявления его упругих свойств, возникающих при ударе очесывающими зубьями по колосу, вследствие чего направление и величина их скоростей могут не совпадать. Очевидно, при совпадении направления их движения, если скорость движения воздуха будет равна или больше скорости движения зерна, то будет иметь место процесс пневмотранспортирования, в противном случае происходит торможение зерна. Если это торможение происходит в зоне очеса /2/, то вероятность потерь зерна отбрасыванием вперед по ходу жатки увеличивается.

Исследования воздушного потока выполняли на специально разработанной лабораторной установке (Патент РФ 136 743), размеры которой в сечении соответствуют натурному образцу, а ее ширина равна 0,025 от ширины шестиметровой жатки /3/. Установка выполнена трансформируемой, из однобарабанной в двухбарабанную и наоборот (рисунки 1;2). В комплекте установки барабаны с цилиндрической поверхностью и в форме восьмигранника, отличающиеся также способом крепления очесывающих зубьев, наличием или отсутствием у них механизма изменения угла наклона. Набор очесывающих барабанов выбирали с учетом их применения в конструкциях очесывающих жаток, разработанных фирмой Шелборн, ГНУ СКНИИМЭСХ и ОАО «Пензмаш».

барабан очесывающий жатка воздушный.

Рисунок 1 — Однобарабанный вариант лабораторной установки.

Рисунок 2 — Двухбарабанный вариант лабораторной установки

В данной статье приведены результаты исследований направления и скорости воздушного потока, формируемого очесывающим барабаном однобарабанной жатки.

Для определения направления движения воздушного потока на холостом ходу снизу в открытую зону очесывающего барабана в качестве красителя вводили дымовой факел (рисунок 3а; 3б).

а) б).

Рисунок 3 — Движение воздушного потока в однобарабанном очесывающем устройстве; а) — источник красителя воздуха расположен ниже нижней кромки кожуха; б) — источник красителя воздуха расположен выше уровня нижней кромки кожуха

Как видно из рисунка 3а, при подаче красителя в зону, расположенную ниже нижней кромки обтекателя воздушный поток практически равномерно распределяется на два направления: вперед по ходу очесывающего устройства и по его транспортирующему каналу. Только тогда, когда зона подачи красителя была выше нижней кромки обтекателя (рисунок 3б), окрашенный воздушный поток двигался вверх по транспортирующему каналу. Следовательно, в однобарабанной очесывающей жатке при расположении точки схода с зуба очесанного вороха на уровне или ниже нижней кромки обтекателя воздушный поток, образуемый гребенками очесывающего барабана, будет способствовать выносу материала вперед по ходу жатки. Следует также учесть, что воздушный поток, формируемый очесывающим барабаном, будет воздействовать на стебли растений, отклоняя их от обтекателя вперед по ходу машины. При скорости движения уборочного агрегата свыше 3 м/с. это явление способствует снижению ударного импульса обтекателем по колосу растения и снижению вероятности вымолота им зерна. При малой скорости движения комбайна на уборке не выровненного хлебостоя, стебли растений которого имеют низкую жесткость, воздушный поток, движущийся ниже нижней кромки обтекателя отклоняя вперед по ходу комбайна растения, способствует снижению степени их контакта с зубьями очесывающего барабана, что может вызывать их недоочес.

Количественную оценку скорости движения воздушного потока, формируемого очесывающим барабаном, проводили путем проведения замеров в местах, обозначенных точками на рисунке 4. В связи с отсутствием прибора для прямых замеров скорости потока, в указанных точках проводили замеры, с помощью трубки Пито, показатели которой тарировали с помощью анемометра. В транспортирующем канале жатки выделили три зоны по его ширине, обозначенных точками 3−8; 12−15; и 16−19. За пределами транспортирующего канала выделили две зоны: 9−11 и 1−3.

Зоны по длине канала, а также за его пределами выделены с учетом последовательности выполнения технологического процесса очесывающим устройством /2/. Точки замера, обозначенные прямоугольниками, расположены на минимальном удалении от концов очесывающих зубьев, треугольниками — по центру канала, а кружками — в непосредственной близости от внутренней поверхности обтекателя и направителя потока.

Необходимость выделения трех зон в сечении транспортирующего канала объясняется тем, что в процессе транспортирования очесанного вороха происходит его частичная сегрегация. Зерно после отрыва от колоса и схода с зуба либо скользит по внутренней поверхности канала, либо перемещается в непосредственной близости от нее, а мелкие, легкие фракции движутся преимущественно в средней зоне (рисунок 5).

Рисунок 5 — Движение вороха в транспортирующем канале очесывающего устройства

а) б).

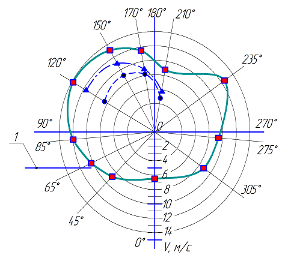

Рисунок 6 а) — очесывающий барабан с цилиндрической поверхностью, 6 рядами очесывающих зубьев; б) — годограф скорости создаваемого им воздушного потока при частоте вращения 60с-1.

На рисунке 6 представлен очесывающий барабан с цилиндрической поверхностью, снабженный шестью рядами жестко закрепленных на нем очесывающих зубьев, а также годограф скорости создаваемого им воздушного потока. Принятый режим вращения барабана щ= 60 с-1, снабженного шестью рядами очесывающих зубьев, обеспечивает интенсивность воздействия на очесываемые колосья, также как и барабан с восемью рядами зубьев при угловой скорости щ~51 с-1. Как видно из графика максимальная скорость воздушного потока составляет 13 м/с в точке 5, расположенной в зоне, максимально приближенной к очесывающим зубьям. Во второй зоне, проходящей через центр транспортирующего канала в том же сечении, в котором расположена и точка 5, (точка 12), скорость воздушного потока снижается до 11 м/с., а в третьей (точка 16)-до 8 м/с. В соответствии с данными приводимыми в работе /2/ скорость зерна в момент его схода с зуба при щ=60с-1 будет близка к 27 м/с., а в момент контакта с внутренней поверхностью обтекателя ~ 25 м/с., что соответствует режиму торможения зерна воздушным потоком. Снижение скорости воздушного потока в сечении, в котором расположены точки 8, 15 и 19 вызвано тем, что здесь расположен торец сеток, обеспечивающих отвод воздуха. Так как очес полностью полеглых хлебов может осуществляться при угле начала очеса равном нулю, при расположении очесывающего зуба на нижней части вертикальной линии, проходящей через ось барабана, то сход зерна с зуба может произойти в интервале между точками 1−3. При положении обтекателя как показано на рисунке 6, воздушный поток на этом участке будет направлен вперед походу движения жатки (рисунок 3 а), со скоростью 5 — 10 м/с. (рисунок 6б), создавая условия для формирования потерь зерна отбрасыванием его вперед. Степень этого влияния теперь можно оценить путем подстановки численных значений скорости потока в систему уравнений /2/ описывающих процесс движения зерна после его схода с зуба во вращающемся и расширяющемся воздушном потоке.

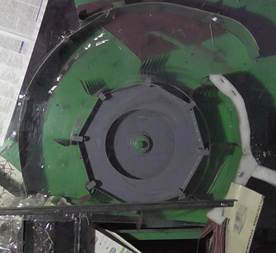

Рисунок 7 а) — очесывающий барабан в форме восьмигранной призмы с 8 рядами жестко закрепленных зубьев очесывающих зубьев; б) — годограф скорости создаваемого барабаном воздушного потока при частоте вращения 60 с-1.

На рисунках 7 и 8 приведены результаты исследований параметров воздушного потока, формируемого очесывающим барабаном, выполненным в виде восьмигранной призмы, с жестко закрепленными на ее ребрах рядами очесывающих зубьев. Параметры воздушного потока, представленные на рисунке 7, определяли при частоте вращения очесывающего барабана щ=60 с-1, а на рисунке 8 — при щ=51с-1.

Как видно из рисунков 6б и 7б, при одинаковой частоте вращения барабанов с цилиндрической поверхностью и восьмигранной формы, скорость движения создаваемого воздушного потока последним, выросла во всех точках замера приблизительно на один м/с. Следовательно, увеличение количества рядов зубьев на очесывающем барабане и изменение формы его поверхности с цилиндрической на восьмигранную, при одинаковой частоте их вращения не вызывает существенного изменения скорости движения воздушного потока. Но при работе барабана с восемью рядами зубьев, частота его вращения может быть снижена, так как для разрушения колоса и выделения из него зерна важна не только величина импульса, но и их количество. В процессе эксперимента при очесе хлебостоя влажностью 11% на лабораторной установке, снабженной барабаном восьмигранной формы и жестко закрепленными зубьями, установили, что минимальные потери зерна обеспечиваются при частоте вращения барабана 51 с-1. Сохраняя такой режим барабана, на холостом ходу произвели замеры скорости воздушного потока в обозначенных выше точках. По результатам замеров построили годографы скорости, представленные на рисунке 8б.

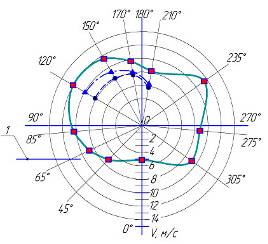

Рисунок 8 а) — очесывающий барабан в форме восьмигранной призмы с 8 рядами жестко закрепленных зубьев очесывающих зубьев; б) - годограф скорости создаваемого барабаном воздушного потока при частоте вращения 51 с-1

Как видно из приведенного графика снижение скорости воздушного потока при уменьшении частоты вращения барабана с 60 до 51 с-1 составило ~2м/с. При начале очеса в зоне, близкой к вертикальной оси, точка схода зерна расположена на радиусе, отклоненном на 450. При этом скорость воздушного потока направлена вперед по ходу движения жатки, а ее численное значение составило менее 8 м/с., что ниже скорости витания. Следовательно, для снижения вероятности потерь зерна отбрасыванием вперед по ходу жатки, необходимо также отклонить вперед траекторию его движения. Решение этой задачи было выполнено при создании конструкции барабана, представленной на рисунке 9.

Рисунок 9 — Общий вид очесывающего барабана, снабженного зубьями с изменяемым углом наклона.

На корпусе барабана смонтированы направляющие, в которые поворотно установлены штанги с жестко закрепленными на торцах кронштейнам, свободные концы которых штифтами входят в прорези поворотного относительно оси барабана диска, фиксируемого в нужном положении. На лабораторной установке изменение угла наклона очесывающих зубьев осуществляется с остановкой барабана (патент № 136 743), а на навесной, на комбайн жатке механическим приводом (патент № 2 468 562 и заявка № 2 012 114 997). Проведенные испытания, как на лабораторной установке, так и на навесной, на комбайн очесывающей жатке, показали высокую эффективность предложенного технического решения.

- 1. Бурьянов М. А. Параметры и режимы процесса очеса зерновых культур навесной на комбайн очесывающей жаткой. / М.А. Бурьянов// автореф. дисс. на соиск. уч. степ. канд. техн. наук. РИО ФГОУ ВПО АЧГАА 2011.-20 с.

- 2. Бурьянов А. И. Моделирование процесса очеса зерновых культур однобарабанной жаткой/ Бурьянов А. И., Бурьянов М.А.// Механизация и электрификация сельского хозяйства,-2012. № 4. С. 2−5.

- 3. Бурьянов М. А. Методы и средства определения величины потерь зерна при уборке зерновых колосовых культур очесывающей жаткой. / Бурьянов М. А. Червяков И.В.// Разработка инновационных технологий и технических средств для АПК Часть 1. Сб. Научных трудов 8-й Международной научно-практической конференции «Инновационные разработки для АПК». (28−29 марта 2013 г. Зерноград) ГНУ СКНИИМЭСХ Россельхозакадемии Зерноград -2013 С. 134−140