Эволюция структуры многофазных порошковых материалов с ЭПФ на различных этапах процесса механоактивации

В качестве исходных материалов использовали промышленно выпускаемые порошки никелида титана (ПН55Т45) — фракция до 20 мкм, гафния (ГФМ-1) — фракция до 30 мкм и циркония (ПЦрК-1) — фракция до 40 мкм. Исходные порошки подготавливали путем удаления излишней влаги сушкой при температуре 100−110?С в течении 1 часа. После чего производили дозирование компонентов по массе для создания смеси… Читать ещё >

Эволюция структуры многофазных порошковых материалов с ЭПФ на различных этапах процесса механоактивации (реферат, курсовая, диплом, контрольная)

ЭВОЛЮЦИЯ СТРУКТУРЫ МНОГОФАЗНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С ЭПФ НА РАЗЛИЧНЫХ ЭТАПАХ ПРОЦЕССА МЕХАНОАКТИВАЦИИ

Перспективным способом поверхностного модифицирования (ПМ) изделий машиностроения многокомпонентным материалом с эффектом памяти формы (ЭПФ) и формирования композитных поверхностных слоев различного функционального назначения является высокоскоростное газопламенное напыление (ВГН) механически активированных (МА) порошков в защитной атмосфере [5]. Для большего понимания процессов образования композитов необходимо изучить первую стадию их создания — процесс подготовки порошковых компонентов и эволюцию свойств исходных материалов при их механической активации.

Механоактивация порошковых материалов выводит их из равновесного состояния, что и обуславливает их необычные свойства. По мере удаления от состояния равновесия число параметров, определяющих состояние системы растет, в силу чего расширяется многообразие структур, реализуемых в материале, а, следовательно, и его свойств [2]. Механоактивация позволяет создавать активные состояния в твёрдом теле, открывая определённую перспективу для проведения и ускорения химических реакций между твёрдыми телами и получения материалов в высоконеравновесном состоянии [3]. В результате механоактивации порошковых композиций в них протекают активные фазовые превращения, которые приводят к образованию твердых растворов и различных промежуточных соединений, обеспечивающих дисперсионное и дисперсное упрочнение материалов, входящих в композицию [6]. Поэтому более тщательное изучение эволюции структуры частиц и их фазового состояния в процессе механоактивации многокомпонентных смесей является актуальной научно-исследовательской задачей.

Композитные материалы с ЭПФ обладают уникальными свойствами как функциональными, так и физическими: целенаправленное изменение структуры позволяет управлять механизмами вязкопластического течения и обеспечить повышение прочностных характеристик материалов [9]; необычное деформационное поведение материалов, предотвращающая зарождение трещин или препятствуя их распространению [11]; повышенная долговечность материала с поверхностным слоем из материала с ЭПФ на основе TiNi при циклическом нагружения за счет псевдоупругости сплава [5]; сплавы на основе TiNi выделяется среди других материалов с обратимой фазовой структурой высокой коррозионной стойкостью и сопротивлением износу; сплавы с ЭПФ на основе TiNi обнаруживают высокую стойкость к эрозионному изнашиванию [10]. Учитывая это, получение порошковой композиции на основе материала с ЭПФ для последующего формирования методом газопламенного напыления функционального слоя на поверхности конструкционных материалов является актуальной научно-практической задачей [4, 5].

Целью работы является научное обоснование технологии подготовки порошковой композитной смеси на основе материала с ЭПФ для последующего высокоскоростного газопламенного напыления, включающей механическую активацию компонентов для повышения физических и функциональных свойств будущего композита.

В настоящей статье приведены результаты исследования гранулометрического состава, фазовых превращений и эволюции структуры в многофазных материалах с ЭПФ Ni-30%at.Ti-20%at.Hf и Ni-33%at.Ti-18%at.Zr на различных этапах процесса (МА).

Материалы и методы исследования

В качестве исходных материалов использовали промышленно выпускаемые порошки никелида титана (ПН55Т45) — фракция до 20 мкм, гафния (ГФМ-1) — фракция до 30 мкм и циркония (ПЦрК-1) — фракция до 40 мкм. Исходные порошки подготавливали путем удаления излишней влаги сушкой при температуре 100−110?С в течении 1 часа. После чего производили дозирование компонентов по массе для создания смеси с необходимым соотношением элементов: Ni-30%at.Ti-20%at.Hf и Ni-33%at.Ti-18%at.Zr. Подготовку композиции проводили в планетарной шаровой мельнице центробежного типа марки ГЕФЕСТ — 2 (АГО-2У) с водяным охлаждением кювет (размольных барабанов). Далее смесь в соотношении 1/10 к массе размольных тел засыпали в кюветы мельницы, герметизировали и подвергали механической активации при различных режимах работы мельницы. Механоактивацию порошковых смесей Ni-30%at.Ti-20%at.Hf и Ni-33%at.Ti-18%at.Zr выполняли при частоте вращения водила планетарной мельницы 800 мин-1. Отбор проб проводили с периодичностью 30 мин. Максимальная длительность механической активации составляла 3 ч. Механически активированные порошковые композиционные материалы исследовали с помощью оптического микроскопа с целью оценки их гранулометрического состава. Фракционный состав композиций оценивали при помощи программного пакета ImageJ по снимкам, сделанным на оптически микроскопе. Анализ морфологии и химического состава выполнен на сканирующем электронном микроскопе JSM-7500.

Результаты исследования и их обсуждение

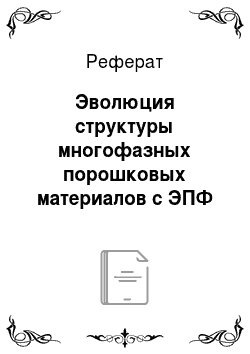

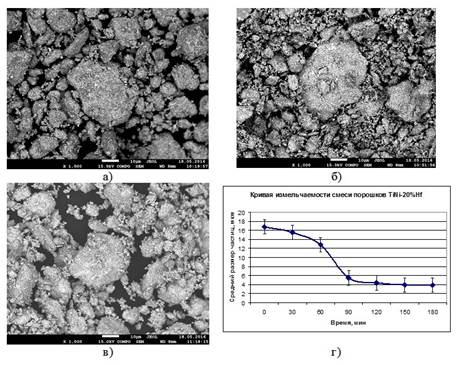

На рис. 1 представлены фотографии исходных порошковых компонентов TiNi, Hf, Zr. Отчетливо видны частицы порошков, с развитой пористой структурой и скругленными краями, что обусловлено способом получения порошков.

Рисунок 1 — Фотографии исходных порошковых компонентов:

а) порошок TiNi; б) порошок Hf; в) порошок Zr.

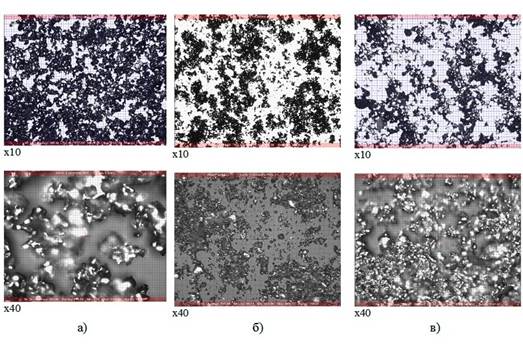

На рис. 2 представлено распределение частиц по размерам на основе анализ изображений с помощью программы ImageJ. Основные данные сведены и представлены в табл. 1. Анализ таблицы показывает, что гранулометрический состав исходных компонентов достаточно равномерный, следовательно, смешивание порошков будет равномерным и предварительная подготовка, т. е. нормализация гранулометрического состава, ни одному из компонентов не требуется.

Таблица 1 — Распределение частиц исходных компонентов.

Наименование компонента. | Размер частиц, мкм. | Средний размер частиц, мкм. | Примечание. | |||

60% (основная доля). | 20%. | 20%. | ||||

TiNi. | 10−25. | 1−10. | 25−50. | 18,0. | Рисунок 2, а. | |

Hf. | 1−15. | 15−30. | 30−40. | 12,7. | Рисунок 2, б. | |

Zr. | 1−15. | 15−25. | 25−40. | 15,8. | Рисунок 2, в. | |

Рисунок 2 — Гистограммы распределения размеров частиц порошковых компонентов: а) порошок TiNi; б) порошок Hf; в) порошок Zr.

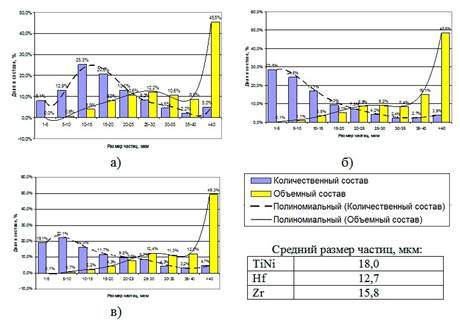

Кинетика процесса МА многокомпонентной системы Ni-30%at.Ti-20%at.Hf отличается от кинетики процесса МА системы Ni-33%at.Ti-18%at.Zr. После 30 минут МА в обеих системах наблюдается неизменность размера гранулометрического состава шихты, средний диаметр частиц уменьшается с 16,8 до 15,6 и 16,5 мкм соответственно. Однако уже после 30 мин МА средний диаметр частиц в смеси Ni-30%at.Ti-20%at.Hf снижается до 12,8 мкм, а затем, через 90 мин МА, до 5,2 мкм. Дальнейшая МА композиции не дает существенного уменьшения фракции частиц и не зависит от продолжительности МА. Подобная зависимость характерна для любой частоты вращения барабана мельницы с тем различием, что при больших скоростях достижение уровня насыщения наступает раньше.

Для смеси Ni-33%at.Ti-18%at.Zr МА в течении 60 мин не дает значительного уменьшения фракционного состава смеси (до 16,1 мкм). Снижение среднего размера частиц до 12,2 мкм наступает при МА 120 мин, а затем наступает равновесие и дальнейшая МА не дает существенного уменьшения фракции частиц. Как и для многокомпонентной системы Ni-30%at.Ti-20%at.Hf появление равновесного состояния для системы Ni-33%at.Ti-18%at.Zr при увеличении частоты вращения барабана мельницы также наступает раньше.

По микрофотографиям (рис. 3) установлено, что вначале процесса МА происходит интенсивная пластическая деформация частиц TiNi и их дробление. После 1ч1,5 ч МА более твердые частицы Zr продолжают дробление, способствуя интенсивному истиранию частиц TiNi. После 1,5ч2 часов процесса МА наступает стабилизация гранулометрического состава, что свидетельствует о нецелесообразности увеличения длительности процесса МА. В измельчённом порошке обнаруживаются как мелкие частицы размером менее 1 мкм (3−5%), так и крупные агломераты из более мелких частиц, обнаруживающиеся уже после 1,5−2 часовой МА (рисунок 3, в).

Было замечено, что при механоактивации системы Ni-30%at.Ti-20%at.Hf происходит внедрение твердых тугоплавких частиц порошка Hf в частицы более мягкого порошка TiNi, что дает возможность проводить механическое легирование одних компонентов смеси другими. Это явление благоприятно скажется на свойствах материала при использовании механически легированных частиц порошковых компонентов при высокоскоростном газопламенном напылении.

Анализ кривых изменения среднего диаметра частиц при МА (рис. 3, г и 4, г) говорит о том, что характер изменения гранулометрического состава обеих композиций сходен, однако композиция Ni-30%at.Ti-20%at.Hf измельчается активнее и достигает среднего размера частиц около 5 мкм, в отличии от композиции Ni-33%at.Ti-18%at.Zr, которая достигает среднего размера около 10 мкм за больший промежуток времени.

Рисунок 3 — Эволюция структуры частиц смеси Ni-33%at.Ti-18%at.Zr: а) МА 30 мин; б) МА 60 мин; в) МА 90 мин; г) кривая изменения среднего диаметра частиц.

Рисунок 4 — Эволюция структуры частиц смеси Ni-30%at.Ti-20%at.Hf:

а) МА 30 мин; б) МА 60 мин; в) МА 90 мин; г) кривая изменения среднего диаметра частиц.

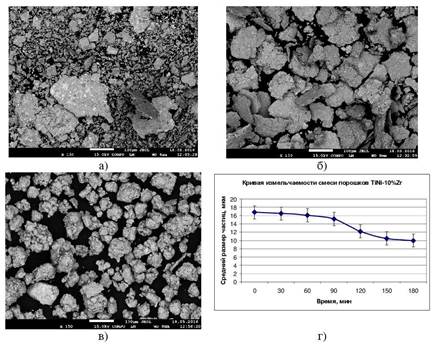

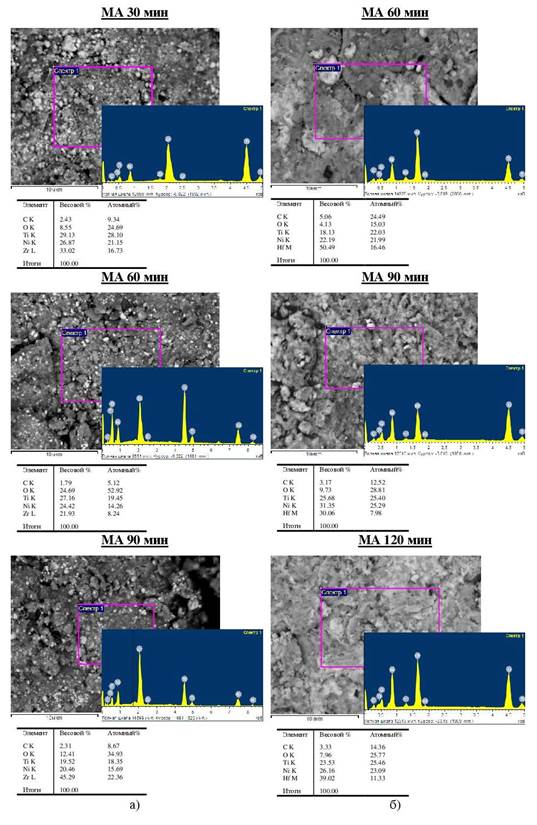

Электронномикроскопический анализ, совмещенный с энергодисперсионным рентгеноспектральным анализом позволяет определить возможное формирование фаз при механоактивации и механосинтезе (МС). При МА и МС происходит не только измельчение частиц, но и формируются двойные и тройные системы.

Из энергодисперсионного рентгеноспектрального анализа агломератов следует, что их химический состав соответствует уже определенному набору химических соединений (рисунок 5), а концентрации элементов соответствуют таким соединениям как: для смеси а) — TiNi, Ti2Ni, TiNiHf; для смеси б) — Zr2Ni, NiZr, Ti2(NiZr).

Атомы Zr и Hf хорошо растворяются в титане, образуется непрерывный ряд твердых растворов без образования промежуточных фаз. В никеле эти элементы растворяются в незначительных количествах, при этом образуется ряд промежуточных интерметаллических соединений. [7].

Измельчение в планетарных мельницах может привести к загрязнению измельчаемого порошка продуктами износа мелющих шаров (железо и углерод в случае применения стальных шаров) и некоторому изменению химического состава. При механоактивации композитных смесей происходит усвоение частицами обрабатываемого материала подводимой механической энергии в виде новых границ раздела, дефектов кристаллической решётки. При соударении частиц и мелющих тел в местах контакта возникают высокие локальные температуры и давления, которые в отдельных случаях могут приводить к плавлению наиболее легкоплавкой компоненты. В данном случае, при локальном повышении температуры между частицами титана, гафния, циркония и углерода становятся возможными твердофазные реакции, обусловленные диффузией атомов одного из компонентов в кристаллическую решётку другого.

Рисунок 5 — Микрофотографии многокомпонентных смесей на различных этапах МА: а) Ni-30%at.Ti-20%at.Hf; б) Ni-33%at.Ti-18%at.Zr.

Выводы

- 1. Установлено, что вначале процесса МА происходит интенсивная пластическая деформация частиц TiNi и их дробление. После 1ч1,5 ч МА более твердые частицы Hf и Zr продолжают дробление, способствуя интенсивному истиранию частиц TiNi. После 1,5 часа процесса МА наступает стабилизация гранулометрического состава, что свидетельствует о нецелесообразности увеличения длительности процесса МА. В измельчённом порошке обнаруживаются как мелкие частицы размером менее 1 мкм (3−5%), так и крупные агломераты из более мелких частиц. Рентгенофазовое исследование порошковых композиций, после длительной МА показало наличие железа и оксидов Ni и Ti, что подтверждает необходимость ведения процесса защитной среде.

- 2. Показана целесообразность совмещения процессов измельчения и МА при подготовке многокомпонентных смесей для ВГН в целях ресурсои энергосбережения. Экспериментальные исследования показали, что использование МА позволят создать эффективную технологию подготовки распыляемого материала ВГН, обеспечивающую получение новых многокомпонентных покрытий из материалов с ЭПФ с повышенным комплексом функционально-механических свойств.

напыление газопламенный смесь композитный.

- 1. Вакуумная установка для получения наноструктурированных покрытий из материала с эффектом памяти формы на поверхности детали // Патент Российской Федерации № 2 502 829. 2012. / Русинов П. О., Бледнова Ж. М., Балаев Э.Ю.О.

- 2. Анциферов В. Н., Пещеренко С. Н., Ярмонов А. Н. Неравновесная растворимость при механическом легировании// Физика и химия обработки материалов. 2000. № 12. С. 13−18.

- 3. Сметкин А. А., Пименова Н. В., Ярмонов А. Н., Анциферова И. В. Влияние высокоэнергетической механоактивации порошковых смесей на формирование структуры и свойств материалов на основе титана// Порошковая металлургия. 2004. Вып.27. С.61−64.

- 4. Rusinov P.O., Blednova Zh.M. Structural and technological patterns of formation of surface nanostructured layers TiNiZr by high-speed flame spraying. Advanced Materials and Structural Engineering, Taylor & Francis Group, London, 2016. pp. 21−24.

- 5. Бледнова Ж. М., Махутов Н. А., Русинов П. О. Перспективы использования материалов с памятью формы для формирования многофункциональных покрытий на изделиях машиностроительного назначения // Заводская лаборатория. Диагностика материалов, 2013. Т. 79. — № 11. С. 49−56.

- 6. Композиционные наноструктурные механически легированные порошки для газотермических покрытий: монография / Ф. Г. Ловшенко, Г. Ф. Ловшенко. — Могилев: Белорус.-Рос. Ун-т, 2013. — 215 с.: ил.

- 7. Кристаллогеометрические и кристаллохимические закономерности образования бинарных и тройных соединений на основе титана и никеля: монография / А. А. Клопотов, А. И. Потекаев, Э. В. Козлов, Ю. И. Тюрин, К. П. Арефьев, Н. О. Солоницина, В. Д. Клопотов; под общ. ред. А. И. Потекаева; Томский политехнический университет. — Томск: Изд-во Томского политехнического университета, 2011. — 312 с.

- 8. Безмогорычная М. Е., Дмитренко Д. В, Бледнова Ж. М. Получение тонкодисперсных порошковых материалов в планетарной мельнице. Труды конф."МИКМУС-2015″. М.: Изд. ИМАШ РАН, 2015. С.369−373.

- 9. Тушинский Л. И. Механические свойства наноструктурных материалов //Технология металлов. 2009. — № 2. С. 26- 32.

- 10. Wu S.K., Lin H.C., Yeh C.H. A comparison of the cavitation erosion resistance of NiTi alloys, SUS304 stainless and Ni-based seif-fluxing alloy // Wear. 2000. V.224/ p. 85−93.

- 11. Wangyang N 2002 Recovery of Microindents in a Nickel-Titanium SMA: A «Self-Healing» Effect // N. Wangyang, Y. Cheng, D. Grummon App. Phys. Lett, 80(18), 2002, pp. 3310−3312.