Фасонный инструмент.

Фасонный инструмент

Адгезионный износ происходит в результате действия значительных сил молекулярного сцепления (прилипания, сваривания) между материалами заготовки и инструмента, вызывающих при скольжении отрыв мельчайших частиц материала инструмента. Адгезионный износ имеет локальный характер и возникает на малых участках контакта поверхностей инструмента с поверхностями заготовки и стружки, в местах повышенных… Читать ещё >

Фасонный инструмент. Фасонный инструмент (реферат, курсовая, диплом, контрольная)

Рассчитать и спроектировать фасонный инструмент по следующим данным:

Тип инструмента: П 24 призматический.

Обрабатываемый материал: алюминий.

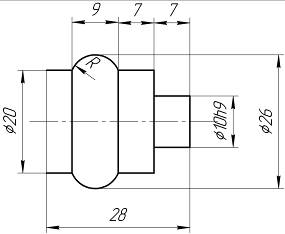

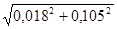

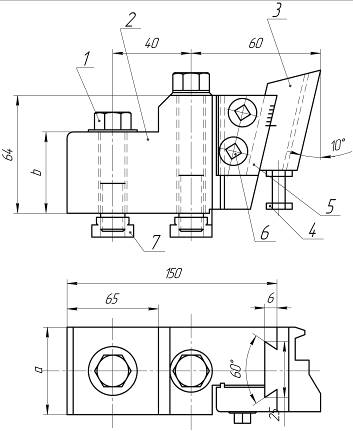

Чертеж детали:

Рис. 1 Чертеж детали

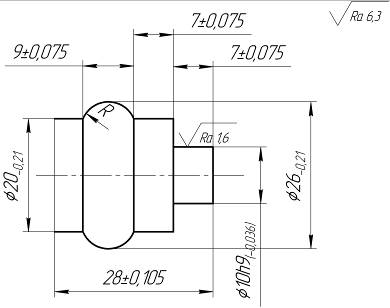

Анализ детали для определения возможности обеспечения заданной точности и шероховатости поверхности, проектируемым инструментом, составление операционного эскиза.

Допуски на размеры (стр. 192,табл.32, [1]):

Для линейных размеров — квалитет 12, симметрично обозначаемые ± или js12;

Для валов — квалитет 12.

Числовые значения допусков:

Ш10h9 > Ш10−0,036.

Ш20 > Ш20h12 > Ш20−0,21.

Ш26 > Ш26h12 > Ш26−0,21.

28 > 28js12 >28± > 28.

- 9 > 9js12 > 9± > 9

- 7 > 7js12 > 7± > 7

Определение шероховатости в соответствии с точностью обработки и видом поверхности (стр. 8, табл.4, [1]):

d10h9 > Ra=1,6; свободные размеры — Ra 6,3.

Рис. 2.

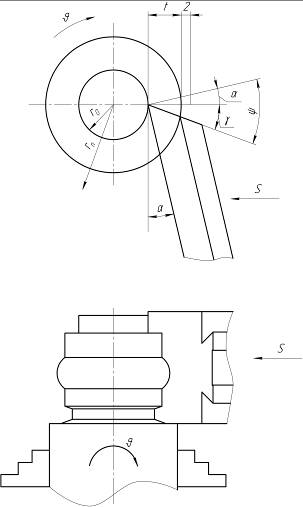

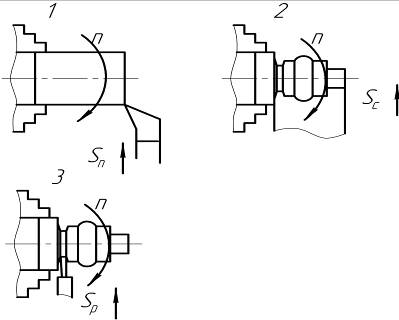

Выбор материала инструмента, схемы резания: взаимного расположения детали и инструмента, направление подачи (в двух проекциях), определение формы среза.

Для фасонного инструмента сложного профиля выбираем инструментальный материал Р 18 (стр. 115, табл.3 [2]). По справочнику (стр. 205, табл. 96 [8]), в соответствии с материалом обрабатываемой детали выбираем: шероховатость инструмент точность б0 = 15°; г0 = 25°; ш=б0+г0=15+25=40°.

Рисунок 575 484 Взаимное расположение инструмента и детали, направление подачи.

Выбор конструктивных параметров инструмента (предварительно).

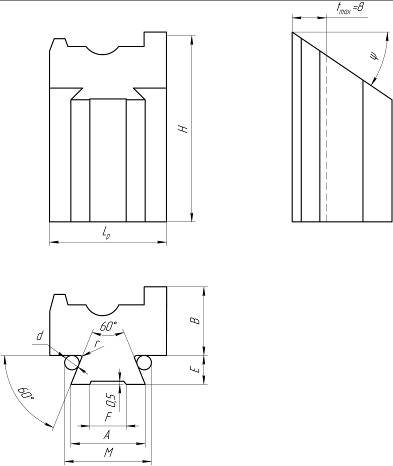

Рисунок 435 645 Конструктивные параметры инструмента.

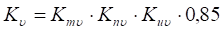

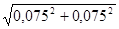

Конструктивные параметры выбираем из справочника (стр. 80, табл. 41 [3]). Для этого находим глубину профиля заготовки tmax:

tmax=;

По таблице размеров призматических резцов принимаем при t=8 мм:

Где:

H=75 мм — высота резца;

Lp =35 ммдлина резца;

B=19 мм — ширина резца;

E=6 мм — высота ласточкиного хвоста;

F=15 мм — ширина паза в ласточкином хвосте;

M=29 — размер, позволяющий определить точность изготовления ласточкиного хвоста;

ш=40? -передний угол резца;

A=25 мм — ширина ласточкиного хвоста;

r=0,5 мм — радиус закругления;

d=4 мм — диаметр роликов;

Составление фрагмента технологического маршрута обработки детали

1— 005 — заготовительная:

основные переходы: выбор прутка Ш30±30 и длинной 4 м.

- (стр. 169, табл.62, [1])).

- 2 — токарная:

- 1. Подрезка торца

- 2. Фасонное точение

- 3. Отрезка

Определение режимов резания, параметров среза и вида оборудования.

Режимы резания рассчитаем по: (с.261−275, табл.1−23[2]).

Выбираем подачу при фасонном точении:

s = 0,05 мм/об.

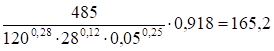

Рассчитываем скорость резания:

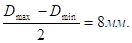

.

где.

Kmх — коэффициент, учитывающий качество обрабатываемого материала,.

Knх — коэффициент, отражающий состояние поверхности заготовки,.

Kuх — коэффициент, учитывающий качество материала инструмента,.

0,85 — поправочный коэффициент при сложном фасонном точении.

Kmх =1,2; Knх = 0,9; Kuх = 1;

Kх= 1,2· 0,9·1·0,85=0,918;

Cх = 485; yх = 0,25; t=0,12; х=0,12; m = 0,28; Т = 120 мин.

х = м/мин.

Определяем частоту вращения шпинделя, соответствующую найденной скорости резания:

n===1753 об/мин.

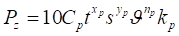

Рассчитываем главную составляющую сил резания:

;

Cp = 50; xр= 1; yр = 1; np = 0; kp = kmp = 1;

Pz =10· 50·281·0,051·1=700 Н.

Обработку будем производить на токарно-револьверном станке мод. 1Е 140 (с. 7 [2]).

Корректируем частоту вращения по паспортным данным станка и устанавливаем действительную частоту вращения nд = 1700 об/мин.

х==160,2 м/мин.

Рассчитываем мощность резания:

Nрез=;

Nрез= =1,86 кВт.

Проверяем достаточность мощности привода станка по условию.

Nрез? Nшп. У станка мод. 1Е 140 Nшп = Nм· з = 5,5· 0,75 = 4,125 кВт;

Nрез < Nшп (1,86 < 4,125), т. е. обработка возможна.

Составление технологической схемы обработки детали со всеми исходными данными, необходимыми для проектирования резца или другого инструмента.

а) перечисление причин и видов искажения профиля;

Профиль фасонного резца отличается от профиля обработанной детали. Причинами этого несоответствия является наличие у резца переднего и заднего углов (их совместное влияние увеличивает отклонение профиля резца от режущей кромки и от профиля детали), неточность изготовления самих резцов.

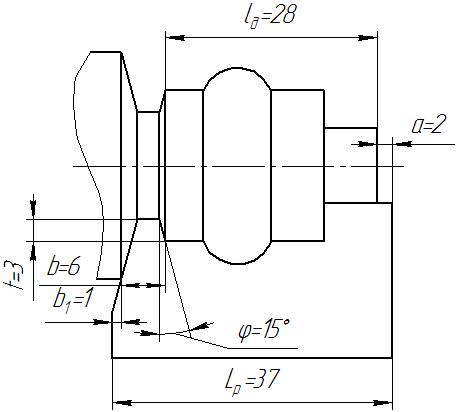

б) конструирование левой и правой дополнительных частей профиля инструмента.

Рисунок-5 Дополнительные лезвия резца.

Дополнительные режущие кромки фасонных призматических резцов, выбираем по следующим данным (стр. 79,83 [3]):

— ширина дополнительной упрочняющей режущей кромки a=2ч5 мм, принимаем a=2 мм;

- — высота режущей кромки под отрезку t не должна быть больше наибольшей глубины профиля, т. е. t

- — ширина режущей кромки под отрезку b?3ч8мм. Принимаем b=6мм;

- — перекрытие режущей кромки под отрезку b1=0,5ч1,5, принимаем b1=1мм;

- — угол режущей кромки под отрезку ц=15°.

L-общая длина резца;

lддлина детали;

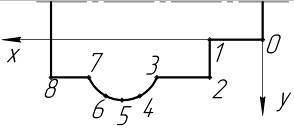

в) выбор нуля координат; выбор и нумерация расчетных точек с учетом дополнительных точек на криволинейных участках; расчет номинальных симметричных значений координат профиля (если необходимо); вычерчивание технологической схемы с координатами и допусками на них.

За базовую выбираем ту поверхность, где выше точность обработки. Если имеется несколько поверхностей с одинаковыми точностями, выбирается та поверхность, где наименьший диаметр.

Нумерацию точек производим от начала координат. Промежуточные точки являются концами элементов детали, кроме этого выбираем дополнительную точку на коническом элементе детали.

Рис. 6 Нумерация точек и начало координат

Определяем абсциссы и ординаты точек:

x0 = 0 y0=0.

x1 = 7 y1=0.

x2 = 7 y2=5.

x3 = 14 y3=5.

x4 = 16,25 y4=7,45.

x5 = 18,5 y5=8.

x6 = 20,75 y6=7,45.

x7 = 23 y7=5.

X8 = 28 y8=5.

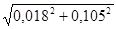

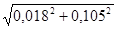

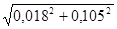

г) определение допусков на координаты профиля;

По оси абсцисс:

дl0−3 = == 0,106 мм;

дl0−4 = == 0,106 мм;

дl0−5 = == 0,106 мм;

дl0−6 = == 0,106 мм;

дl0−7 = == 0,106 мм.

Переводим односторонние поля допусков в симметричные:

Шсимм = Шн + ec, где ec = - среднее отклонение.

Ш10−0,036; ес = = -0,018 Шсимм 9,9820,018 мм;

Ш20−0,21; ес == -0,105 Шсимм 19,8950,105 мм;

Ш24,9−0,21; ес = = -0,105 Шсимм 24,7950,105 мм;

Ш26−0,21; ec== -0,105 Шсимм 25,8950,105 мм;

Ш24,9−0,21; ec== -0,105 Шсимм 24,7950,105 мм.

дt0−2 = == 0,1065 мм;

дt0−4 = == 0,1065 мм;

дt0−5 = == 0,1065 мм;

дt0−6 = == 0,1065 мм;

дt0−7 = == 0,1065 мм.

Рис. 45 453 Технологическая схема детали

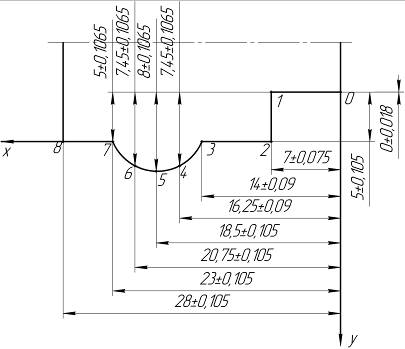

Составление расчетной схемы и расчетного формуляра с формулами в головке таблицы. Выполнение коррекционного расчета.

№ точки. | ln=xn. | tn= rn-ro = yn. | б0. | г0. | ш0 = б0+ г0. | Cos ш0. | Sin г0. | m= r0Sin г0. | cos г0. | A0=r0Cos г0. | Sin гn=(r0/rn)sin г0. | An=rnCos гn. | Cos гn. | Cn=An-Ao. | Tn=CnCos (б0+г0). | |

0,76 604. | 0,42 262. | 2,113. | 0,90 631. | 4,532. | 0,42 262. | 4,532. | 0,90 631. | |||||||||

0,76 604. | 0,42 262. | 2,113. | 0,90 631. | 4,532. | 0,42 262. | 4,532. | 0,90 631. | |||||||||

0,76 604. | 0,42 262. | 2,113. | 0,90 631. | 4,532. | 0,21 131. | 9,774. | 0,97 742. | 5,242. | 4,016. | |||||||

0,76 604. | 0,42 262. | 2,113. | 0,90 631. | 4,532. | 0,21 131. | 9,774. | 0,97 742. | 5,242. | 4,016. | |||||||

16,25. | 7,45. | 0,76 604. | 0,42 262. | 2,113. | 0,90 631. | 4,532. | 0,16 973. | 12,27. | 0,98 549. | 7,738. | 5,928. | |||||

18,5. | 0,76 604. | 0,42 262. | 2,113. | 0,90 631. | 4,532. | 0,16 255. | 12,827. | 0,9867. | 8,295. | 6,354. | ||||||

20,75. | 7,45. | 0,76 604. | 0,42 262. | 2,113. | 0,90 631. | 4,532. | 0,16 973. | 12,27. | 0,98 549. | 7,738. | 5,928. | |||||

0,76 604. | 0,42 262. | 2,113. | 0,90 631. | 4,532. | 0,21 131. | 9,774. | 0,97 742. | 5,242. | 4,016. | |||||||

0,76 604. | 0,42 262. | 2,113. | 0,90 631. | 4,532. | 0,21 131. | 9,774. | 0,97 742. | 5,242. | 4,016. | |||||||

Таблица № 1.

Определение допусков на координаты профиля инструмента

Расчет допусков на профиль шаблона и контршаблона.

Шаблон и контршаблон имеют те же номинальные размеры профиля, что и фасонный резец, однако допуски на размеры профиля шаблона (дШ) и допуски на размеры профиля контршаблона (дКШ) должны быть в 1,5.2 раза жестче, чем соответствующие допуски резца.

Расчет задних углов в нормальном сечении к проекции режущей кромки.

Задние углы бn в нормальных сечениях рассчитаем по формулам (с. 57 [4]):

tgбn= tgбxsinцx,.

где бIi = шi — гi.

Рассчитаем углы в плане цx.

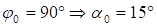

Рисунок -34 524 График зависимости задних углов в нормальных сечениях.

Определение кинематического заднего угла.

°;

;

°;

°;

°;

°;

°;

°;

°;

°;

°;

°;

°.

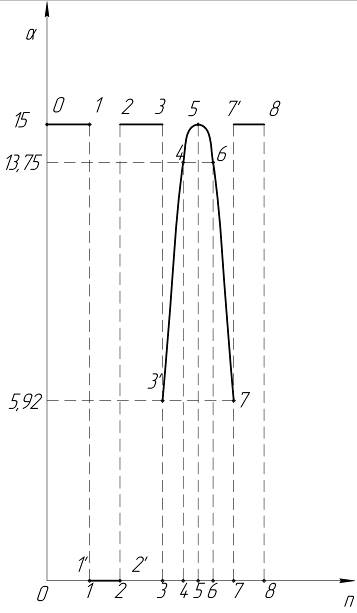

Перечисление мероприятий по уменьшению трения по задней грани резца. Выбор соответствующего мероприятия.

Для всех точек кроме 1 и 2 углы в плане будут больше нуля, поэтому передние и задние углы будут положительными, а для точек 1 и 2 угол ц=0, они равны нулю. На участке 1−2 профиля резца будет происходить интенсивное изнашивание, так как на нем нормальные задний и передний углы равны нулю. Для резца увеличивать задние углы на участке профиля 1−2 нельзя, поэтому режущая кромка для уменьшения трения задней поверхности оформляется таким образом:

Рисунок 8347-Виды профилирования.

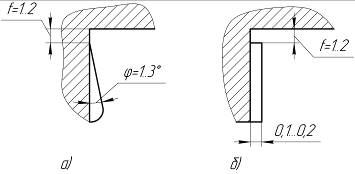

В тех случаях когда требуется высокая стойкость резца при обработке заготовки, участки профиля которой перпендикулярны к оси, следует применять резцы с наклонным расположением базы крепления резца.

Рисунок 2324- Наклонное расположение резца.

Рациональный выбор соответствует рисунку 564(б)).

Выбор державки или оправки. Метод регулирования резца по высоте, точность установки.

Призматические фасонные резцы имеют большое число переточек. Их вершину в осевой плоскости заготовки устанавливают регулировочным винтом. Задний угол у этих резцов получают при установке их в специальные резцедержатели под углом б=12…17°. Крепление и базирование резца в резцедержателе осуществляется с помощью хвостовика типа ласточкина хвоста:

- 1-винт крепления державки;

- 2-корпус;

- 3-резец;

- 4-винт регулирования резца по высоте;

- 5-прихват для зажима резца;

- 6-винт;

- 7-шпонка;

После износа резца его перетачивают. Чтобы установить резец на ту же высоту используют регулировочный винт 4. Для достижения точности при установке по высоте используют шкалу на прихвате для зажима резца 5 и риску на резце 3. Одно деление шкалы равно hизн.

Рисунок 345-Резцедержатель для крепления фасонного призматического резца.

Схема износа инструмента. Причины, факторы и вид износа.

Здесь имеют место абразивный, адгезионный (молекулярный) и диффузионный износы.

Абразивный износ происходит в результате царапания — срезания микроскопических объемов материала инструмента твердыми структурными составляющими обрабатываемого металла; большое абразивное действие проявляют также литейная корка и окалина на заготовках.

Адгезионный износ происходит в результате действия значительных сил молекулярного сцепления (прилипания, сваривания) между материалами заготовки и инструмента, вызывающих при скольжении отрыв мельчайших частиц материала инструмента. Адгезионный износ имеет локальный характер и возникает на малых участках контакта поверхностей инструмента с поверхностями заготовки и стружки, в местах повышенных пластических деформаций и температур.

Диффузионный износ происходит в результате взаимного растворения обрабатываемого металла и материала инструмента (главным образом при обработке на высоких скоростях резания твердосплавным инструментом).

Износ по задней поверхности характеризуется высотой площадки hизн (Рисунок 543). Износ по передней поверхности характеризуется в основном шириной лунки b. В процессе работы инструмента износ как по передней, так и по задней поверхностям увеличивается, уменьшая площадку с. Когда ширина лунки b достигнет режущей кромки, последняя разрушится и резец выйдет из строя.

hизн=0,8 мм.

Рисунок 543-Схема износа.

- 1. Справочник технолога-машиностроителя. Том 1. Москва, «Машиностроение», 1985 г.

- 2.. Справочник технолога-машиностроителя. Том 2. Москва, «Машиностроение», 1985 г.

- 3. Н. А. Нефёдов, К. А. Осипов, Сборник задач и примеров по резанию металлов и режущему инструменту. Москва, «Машиностроение», 1976 г.

- 4. Г. Н. Сахаров, О. Б. Арбузов, Ю. Л. Боровой, В. А. Гречишников, А. С. Кисилёв, Металлорежущие инструменты. Москва, «Машиностроение», 1989 г.

- 5. В. И. Анурьев, Справочник конструктора-машиностроителя. Том 1. Москва, «Машиностроение», 2001 г.

- 6. В. И. Анурьев, Справочник конструктора-машиностроителя. Том 2. Москва, «Машиностроение», 2002 г.

- 7. Б. Белькевич, В. Тимашов, Справочное пособие технолога машиностроительного завода. Минск, «Беларусь», 1972 г.