Обеспечение безопасности промышленных тепловых агрегатов

Поэтому логично заключить, что в процессе разработки системы автоматического контроля пламени для установок пароснабжения малой энергетики нет явной необходимости завышать её быстродействие в ущерб надёжной работе. Наоборот, для решения поставленной задачи в соответствии с полученной оценкой критерия быстродействия имеет прямой смысл по возможности ограничиться использованием более инерционных… Читать ещё >

Обеспечение безопасности промышленных тепловых агрегатов (реферат, курсовая, диплом, контрольная)

Основные технические требования к системе автоматической защиты установок пароснабжения — надежность, быстродействие, точность. Обязательным условием безопасности является также самоконтроль системы.

К другим важным требованиям следует отнести высокую чувствительность, помехозащищенность, большую перегрузочную способность, универсальность применительно к виду сжигаемого топлива, простоту и технологичность конструкции, небольшие габариты и вес, удобство монтажа и эксплуатации, возможность оперативной замены отказавших элементов без существенной перенастройки системы, благоприятные экономические показатели.

Надежность и точность, как правило, рассматриваются применительно к конкретному устройству защиты и могут изменяться в процессе его разработки во взаимосвязи с другими требованиями. Например, схема резервирования, предусмотренная в качестве одного из путей повышения надёжности системы, может быть оптимизирована по экономическому критерию.

Требование быстродействия занимает особое место. Оно синтезируется до разработки системы в строгом соответствии с техническими характеристиками контролируемого объекта.

Быстродействие системы автоматической защиты котлоагрегата определяется интервалом времени от момента возникновения аварийной ситуации до момента отсечки подачи топлива в топку и, таким образом, учитывает динамику передачи сигнала к чувствительному элементу, инерционность первичного преобразователя, реле, коммуникационных линий, исполнительного устройства и клапана-отсекателя.

Требование быстродействия ограничивает величину указанного интервала времени максимально допустимым значением времени срабатывания системы (нижним пределом быстродействия). Если по какому-либо каналу представительность первичного сигнала допускает возможное достижение контролируемой величиной уставки срабатывания соответствующего реле на некоторый промежуток времени, не превышающий нижний предел быстродействия, то по данному каналу, во избежание ложных срабатываний, необходимо также знать и верхний предел быстродействия, т. е. минимально допустимое значение времени срабатывания. Оно определяется уже на стадии исследования помехозащищённости разработанной системы по её частотным характеристикам.

Наиболее жесткие требования по быстродействию, очевидно, предъявляются к защите котлоагрегатов, сжигающих газообразное топливо, как более токсичное и взрывоопасное по сравнению с жидким и твёрдым. Это подтверждается и статистикой аварий котельных установок. Например, число взрывов в газифицированных топках в 14 раз превышает число взрывов в топках, сжигающих твёрдое топливо. Следовательно, целесообразно оценить требуемое быстродействие системы по каналу контроля пламени именно для газифицированных паровых котлов.

Официальной методики теоретического обоснования надежностной оценки канала контроля пламени в настоящее время не имеется. Установим эту оценку, исходя из условий исключения даже минимальных повреждений котельной установки от возможного взрыва в топке, поскольку лишь такой жёсткий подход к исследуемой проблеме обеспечит безопасные условия эксплуатации технологического оборудования.

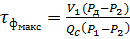

Повреждение котлоагрегата при взрыве газовоздушной смеси в топочной камере является следствием превышения предельно допустимой величины давления Pд на её стенки. Отсечка топлива после погасания пламени должна быть выполнена, очевидно, до момента накопления в топке количества взрывоопасной смеси, достаточного при её воспламенении для достижения такого давления. Следовательно, максимально допустимое время срабатывания системы автоматической защиты по каналу контроля факела определяется следующим отношением.

где Vд — максимально допустимый объём газовоздушной смеси в топке;

Qссекундный объёмный расход топлива при максимальной теплороизводительности горелок.

Ввиду того, что процессы горения и взрыва в топке с их сложными полями скоростей, температур и концентраций трудно поддаются точному математическому описанию, а эксперимент сложен и опасен, найдем, первоначально исходя из наиболее неблагоприятных гипотетических условий. Примем следующие допущения:

- 1) имеет место одновременный срыв факела всех установленных в топочной камере горелок;

- 2) поступающие в топку после погасания пламени топливо и воздух идеально смешиваются и имеют между собой стехиометрическое соотношение;

- 3) топливовоздушная смесь по мере подачи в топку вытесняет из неё через газоход химически инертную массу оставшихся продуктов горения, не смешиваясь с последними;

- 4) рассматриваемые газы подчиняются термодинамическим законам идеального газа;

- 5) взрыв газовоздушной смеси в топке возможен в любой момент после погасания факела;

- 6) при взрыве отсутствует теплообмен со стенками топочной камеры, то есть обеспечивается адиабатичность взрыва;

- 7) в результате взрыва образуются продукты сгорания того же состава, что и при нормальном горении;

- 8) температурное поле воспламенившейся газовоздушной смеси однородно;

- 9) отсутствуют снижающие эффективность взрыва утечки его энергии через газоход и неплотности в топочной камере.

Перечисленные условия позволяют рассматривать процесс в топке при взрыве топливовоздушной смеси как адиабатическое смешение в постоянном объёме одного и того же газа (продуктов сгорания) но с различными параметрами смешивающихся порций.

Пусть V1 и V2 — соответственно объёмы, занятые продуктами взрыва и нормального горения и имеющие до смешения (в момент взрыва) следующие параметры состояния: давления и, температуры T1 и T2, плотности с1 и с2, массы и. После смешения газы имеют выравнивающиеся по всему объёму V параметры состояния: P, T, с, .

Уравнение Клапейрона для смеси газов в объёме V имеет вид:

RT (2).

где R — газовая постоянная смеси.

Для процесса адиабатического смешивания справедливо следующее соотношение:

T= (3).

Очевидно, применительно к топке.

V=V1+V2=Vт, (4).

где Vт — объём топочной камеры.

Пусть.

V1=Vд, (5).

тогда.

= (6).

Очевидно также, что.

(7).

Решая совместно уравнения (1) — (7), получим:

(8).

Поскольку.

и (9).

Окончательно имеем:

. (10).

Теплотехнические характеристики и котлоагрегатов малой производительности известны.

Давление с достаточной точностью (0,05%) можно считать равным атмосферному, т.к. рассматриваемый класс топок работает при разряжении порядка 20−30 Па.

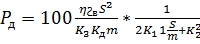

Предельно допустимое давление на стенки топки P2 рассчитывается по условиям прочности в наиболее слабом участке стенки прямоугольной камеры (посередине наибольшей стороны).

(11).

где зкоэффициент, учитывающий конструктивные и эксплуатационные особенности рассчитываемого элемента;

— предел прочности материала обмуровки топочной камеры на изгиб;

Sтолщина стенки топочной камеры;

K3 — коэффициент запаса прочности;

Kд — динамический коэффициент;

m — ширина (в свету) рассчитываемой стороны;

K1, K2 — постоянные коэффициенты, определяемые по формулам:

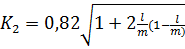

(12).

(13).

Здесь — ширина (в свету) стороны топки, перпендикулярной рассчитываемой стороне.

Величина коэффициента з приведена в справочниках, как и предела прочности обмуровочных материалов и толщины стенки топочной камеры S. Коэффициенты K3 и Kд определяют в соответствии с рекомендациями. Геометрические размеры топок паровых котлов малой производительности имеются в справочниках.

Величину давления P1, которую можно достичь при взрыве газовоздушной смеси в замкнутом объёме V1 для идеального случая определяют согласно закону Шарля по формуле:

(14).

где P0 -начальное давление топливовоздушной смеси;

T0 — температура газовоздушной смеси до взрыва;

n1 — число объёмов продуктов горения газа с учётом азота воздуха;

n0 — число объёмов смеси газа и воздуха до взрыва, которое достигает значения 0,75 МПа.

Температура Т1 при взрыве природного газа возрастает в идеальном случае до 23 130К. В действительности же имеют место потери энергии, и такая температура никогда не достигается.

Сообразно с балансом энергии при взрыве химические потери энергии, а также идеальные и реальные тепловые потери настолько велики, что полная фактическая работа в разных условиях составляет от 40 до 80% потенциальной энергии взрыва. Причины потерь энергии взрыва в реальных условиях многочисленны.

При так называемых «медленных» взрывах, какими являются взрывы газообразных систем, становится заметной конвекция, приводящая к большим тепловым потерям. Существенный источник теплопотерь — соприкосновение пламени со стенками при взрыве, что приводит к большой потере энергии ещё до достижения максимального давления взрыва. Кроме того, тепловые потери в этом случае делают неэффективным сгорание последней порции газа, и поэтому максимум давления сглаживается. Имеют место также и теплопотери от излучения пламени взрыва.

При воспламенении взрывчатой смеси газов в замкнутом сосуде фронт пламени распространяется во все стороны от точки инициирования, где в конечном итоге развивается более высокая температура, чем на периферии. Наличие такого температурного градиента понижает давление в системе по сравнению с тем, каким оно было бы при равномерном распределении температуры на величину порядка 1,3%.

Следует также учесть, что горючие газы и воздух идеально не смешиваются, а отклонение их соотношения от стехиометрического как в сторону уменьшения, так и увеличения коэффициента избытка воздуха понижает эффективность взрыва.

Поступающее в топку после погасания пламени топливо в реальных условиях смешивается с инертными газами продуктов сгорания. Исследования показали, что это не только уменьшает величину давления взрыва, но и приводит к образованию смесей, не способных взрываться при достаточно большом отношении объёма инертного газа к объёму горючего газа стихеометрического состава (для азотаболее 6, а для двуокиси углерода — более 3,5).

После погасания факела топливо может даже уходить через газоход, заполнив топку лишь частично. Снижают эффективность взрыва и утечки его энергии через газоход, лючки, гляделки топочной камеры.

Вследствие изложенного, величина давления P1 в реальных условиях, как показывает практика, не превышает 0, 5 МПа.

Таким образом, из соотношения (10) с учетом формул (11)-(13) можно найти максимально допустимое время срабатывания системы автоматической защиты по каналу контроля факела для различных топочных устройств.

Расчет по приведенной выше методике применительно к топкам газифицированных паровых котлов малой производительности показал, что для автоматики безопасности наиболее распространённых в промышленности котлоагрегатов нижние пределы быстродействия по исследуемому каналу равны 6−10 с. Это относительно низкий порядок величины быстродействия, если учесть, что время срабатывания некоторых электрических устройств контроля факела может достигать сотых долей секунды.

Поэтому логично заключить, что в процессе разработки системы автоматического контроля пламени для установок пароснабжения малой энергетики нет явной необходимости завышать её быстродействие в ущерб надёжной работе. Наоборот, для решения поставленной задачи в соответствии с полученной оценкой критерия быстродействия имеет прямой смысл по возможности ограничиться использованием более инерционных, но простых и эффективных методов и устройств контроля пламени.

- 1. Нестеров Г. Д. Автоматический контроль пламени промышленных установок. Политематический сетевой электронный научный журнал Кубанского государственного аграрного университета (Научный журнал КубГАУ) [Электронный ресурс]. — Краснодар: КубГАУ, 2015. — № 06(110). — IDA [article ID]: 1 101 506 020. — Режим доступа: http://ej.kubagro.ru/2015/06/pdf/20.pdf

- 2. Проект КИП и, А от, А до Я [Электронный ресурс]. Режим доступа: http://knowkip.ucoz.ru/

- 3. Интеллектуальные Системы Автоматизации Технологии [Электронный ресурс]. Режим доступа: http://www.insat.ru/

- 4. НПП ПРОМА Производство и внедрение приборов автоматизации Технологии [Электронный ресурс]. Режим доступа: http://www.promav.ru/