Влияние гранулометрического состава, энергетического состояния и реакционной способности напыляемого материала на формирование наносостояния поверхностных слоев из материалов с эффектом памяти формы (ЭПФ)

Проведенный анализ показывает, что в процессе МА исследуемых многокомпонентных порошковых материалов в начальный момент (2−3 минуты) происходит разрушение поверхностных пленок и незначительное увеличение удельной поверхности. Работа, совершенная при разрушении поверхностных слоев частиц, обеспечивает активацию реагирующих компонентов порошковой смеси, а также, в дополнение к работе пластической… Читать ещё >

Влияние гранулометрического состава, энергетического состояния и реакционной способности напыляемого материала на формирование наносостояния поверхностных слоев из материалов с эффектом памяти формы (ЭПФ) (реферат, курсовая, диплом, контрольная)

Введение

. В настоящее время повышенный интерес, как с научной, так и с практической точки зрения, вызывают мелкозернистые, субмикрокристаллические и наноструктурные материалы с эффектом памяти формы (ЭПФ), благодаря наличию уникальных физико-механических свойств и возможностей расширения области их использования. Наиболее широкие перспективы для получения наноструктурированных поверхностных слоев из материалов с ЭПФ открываются с использованием комплексных высокоэнергетических методов, в процессе которых реализуется принцип синергетичности, проявляющийся в новых качественных эффектах [1]. Управление этими процессами на различных этапах формирования в условиях высокоэнергетических воздействий позволяет создать поверхностные слои с особыми свойствами [2].

В качестве составляющих комплексных методов получили широкое распространение механоактивационные технологии, сопровождающиеся сильным деформационным воздействием, оказывающим влияние на микроструктуру и дефектность кристаллической решетки [3, 4]. Эффект механоактивации (МА) зависит от условий создания поля напряжений и путей его релаксации [5]. МА в мельницах, являющаяся наиболее распространенной операцией в различных технологических процессах, представляет собой комплексный высокоэнергетический процесс, совмещающий диспергирование и МА. При высокой интенсивности подвода энергии к твердому телу большая часть ее аккумулируется на новой, свежеобразованной поверхности при разрушении частиц, а также в большом количестве различного вида дефектов структуры и остаточного напряженного состояния около дефектов [6]. Целью работы является оценка роли предварительной МА в формировании наносостояния в поверхностных слоях из материалов с ЭПФ заданного химического и фазового состава при последующем поверхностном модифицировании.

Анализ существующих подходов к оценке роли МА в повышении реакционной способности. Большая часть исследований процесса МА посвящена, в основном, оптимизации стадии измельчения с целью получения максимальной поверхности твердого вещества при минимальных затратах энергии [7,8]. Одновременно МА позволяет достигать больших степеней пластической деформации с формированием структурных состояний, характеризуемых высокой плотностью дефектов кристаллического строения. Запасенная при этом энергия деформации намного превосходит величины, достигаемые при деформационной обработке объемных материалов [9], что позволяет в процессе МА получать наноструктурные и аморфные состояния. Формирование таких структурных состояний является эффективным способом значительного увеличения запасенной энергии деформации, которая выделяется при последующем поверхностном модифицировании (ПМ) и активизирует процесс наноструктурирования [10].

Эффект МА (гранулометрический состав и количество запасенной энергии) определяется значительным количеством факторов, влияющих на конечный результат: энергоемкость обрабатываемого материала; конструктивные особенности активатора; режимы механообработки (скорость вращения барабана, среда, температура и время обработки); соотношения активируемый материал — активирующие элементы; степень загрузки активатора) и др. (рис. 1). Для оценки энергетического состояния активированного материала и его реакционной способности используются экспериментальные методы, описанные в монографии [11]: рентгеноструктурный анализ (РСА); дифференциально — термический анализ (ДТА); инфракрасная спектроскопия; ядерный магнитный резонанс; электронный парамагнитный резонанс. РСА позволяет выявить нарушения в кристаллической решетке материала после его механообработки, такие как изменение областей когерентного рассеивания (ОКР).

Выполненный анализ [12], показал, что для оценки степени воздействия предварительной МА наиболее приемлемы методы РСА и ДТА. Для оценки реакционной способности отдельных компонентов предварительно МА материалов в работе [12] предложена методика оценки энергосодержания с использованием РСА. Для определения доли запасенной при активации энергии (ДЕУ, кДж/моль) предложено уравнение (1).

ДЕУ= ДЕd + ДЕs + ДЕе =, (1).

где ДEd — энергия затраченная на изменение межплоскостных расстояний кристаллической решетки активируемого материала; ДEs — энергия, запасенная в виде свежеобразованной поверхности областей когерентного рассеивания; ДEе — энергия запасенная в виде микродеформации; К — коэффициент, численно равный модулю изменения объема элементарной ячейки: (V0 — Vi) (где V0,Vi — объемы элементарной ячейки до и после механообработки, Е3); Ереш — энергия кристаллической решетки исходного материала, кДж/моль; Епов — поверхностная энергия исходного материала, кДж/моль; Di и D0 — размеры ОКР, м; Vмол — мольный объем исходного вещества, м3; ЕЮ — модуль Юнга для исходного материала, ГПа; еi, е0 — среднеквадратичные микродеформации для МА и исходного материала, доли единиц.

Описанная методика позволяет оценить долю энергии, накопленной в результате МА и вклад составляющих компонентов. Для формирования поверхностных слоев из многокомпонентных материалов необходимо знать общую энергоемкость материала с учетом всех этапов высокоэнергетических воздействий, одним из основных составляющих которой является энергоемкость, определяемая химическим и фазовым составом обрабатываемого материала. Предлагается в уравнение (1) ввести слагаемое, определяемое энергоемкость исходного материала Q. Для определения Q воспользуемся аналогией между процессами плавления, пластического деформирования и разрушения. Идея энергетического подобия процессов разрушения и плавления, предложенная Фюртом, К. А. Осиповым и получившая развитие в работах И. А. Одинга, В. С. Ивановой, В. В. Федорова, М. И. Чаевского, Ж. М. Бледновой, А. М. Щипачева и др. исследователей оказалась весьма плодотворной при рассмотрении различных вопросов пластической деформации и разрушения [13]. Предельная энергия, поглощаемая телом, находящемся при температуре Т, определяется из выражения (2):

(2).

где — энергия, затрачиваемая на искажение решётки; ср — удельная теплоемкость, Дж/кгК; Т — температура, К;

Тпл — температура начала плавления, К; Lпл — скрытая теплота плавления.

Скрытая теплота плавления определяется из уравнения:

(3).

где ДSпл — изменение энтропии тела при его расплавлении.

Преимуществом использования в качестве критерия величины энергоёмкости является то обстоятельство, что энергоёмкость может быть вычислена для двух и трехкомпонентных сплавов при любой концентрации компонентов на основании термодинамических характеристик и диаграммы состояния систем [14]. Оценка энергетического состояния системы с помощью описанных методик позволит прогнозировать поведение материала после МА, но вызывает определенные сложности при экспериментальном определении ряда параметров и, несомненно, требует экспериментального подтверждения Несмотря на большой интерес к процессам МА, механика и физика этих процессов остается предметом многочисленных исследований [5−12]. Современная механика деформируемых реагирующих порошковых сред развивается на стыке математического моделирования, механики порошковых материалов, механики реагирующих сред, микромеханики композиционных материалов, теории теплои массообмена, химической кинетики и представляет собой сложную задачу.

Методы исследований. Для материалов с ЭПФ исследование и математическое описание МА процессов осложняется необходимостью учета возможных фазовых превращений. Такие исследования особенно актуальны, так как имеющее место повышение температуры в процессе МА, даже в охлаждаемых механоактиваторах, достаточны для реализации фазовых превращений материалов с ЭПФ. Именно химический и фазовый состав определяют функциональные и механические свойства этих материалов. Теоретическое описание процессов МА для материалов с ЭПФ, пока до конца не разработаны, и поэтому необходимо одновременно с активизацией фундаментальных исследований в описании процессов МА с учетом влияния множества факторов, расширять экспериментальные исследования в связи с перспективами технологического использования МА материалов с ЭПФ.

МА порошковых смесей из многокомпонентных материалов с ЭПФ (табл.1) проводили в водоохлаждаемой планетарно-центробежной шаровой мельнице АГО-2У, в которой механическое воздействие производится серией последовательных механических импульсов (ударов), передающих обрабатываемому образцу порции механической энергии. В модельном приближении механическую обработку в мельнице можно представить в виде коротких импульсов передачи энергии.

Таблица 1. Химический состав обрабатываемых материалов с ЭПФ, вес. %.

Материал. | Химический состав обрабатываемого материала. | |||||||||||

Ti. | Ni. | Zr. | Hf. | Cu. | Nb. | Mo. | C. | Ca. | N. | Fe. | ||

TiNiZr. | 25,8. | 46,87. | 27,1. | 0,06. | 0,10. | 0,06. | 0,01. | |||||

TiNiHf. | 17,82. | 36,84. | 45,135. | 0,05. | 0,09. | 0,05. | 0,015. | |||||

TiNiHfCu. | 24,35. | 35,12. | 36,83. | 3,5. | 0,04. | 0,08. | 0,06. | 0,02. | ||||

TiNiNb. | 38,23. | 45,75. | 15,823. | 0,05. | 0,09. | 0,04. | 0,017. | |||||

TiNiMo. | 44,75. | 51,63. | 3,45. | 0,06. | 0,07. | 0,03. | 0,01. | |||||

Используемая планетарно-шаровая мельница имеет следующие рабочие параметры: объем барабана 150 см3, ускорение шаров 40g соотношение шаров к загрузке (10−15):1, диаметр шаров 6−8 мм. Максимальная загрузка барабана мелющими шарами 250 г, а обрабатываемым материалом 100 г. Частота вращения водила 630, 890, 1090 об/мин; частота вращения барабана 1290, 1820, 2220 об/мин; центробежное ускорение мелющих тел 300, 600, 1000 м/с2. В процессе работы изучали влияние времени МА: на морфологию и удельную поверхность порошков; изменение фазового состава у смеси порошков; распределение элементов и их соединений в МА порошках.

Рентгенофазовый анализ проводили на дифрактометре ДРОН-7М с использованием Cu-Kб излучения. Микроструктуру исследовали на растровом электронном микроскопе JSM-7500 °F.

Результаты исследования. В момент загрузки в барабан для МА смесь, имеющая заданную в среднем концентрацию компонентов, неоднородна по объему. Параметры и степень концентрационной неоднородности компонентов, наряду с параметрами динамического воздействия мелющих шаров, являются определяющими факторами в повышении реакционной способности обрабатываемой смеси. Процесс формирования поля напряжений и накопления энергии при МА существенно зависит от загрузки и размеров частиц порошка, скорости движения шаров. На начальном этапе процесса при наличии порошка крупных размеров необходимы высокие скорости шаров для его измельчения, а после достижения определенного размера частиц порошка целесообразно снизить скорость соударения, в процессе которой происходит не только измельчение, но и пластическая деформация, сопровождающаяся повышением температуры.

Проведенный анализ показывает, что в процессе МА исследуемых многокомпонентных порошковых материалов в начальный момент (2−3 минуты) происходит разрушение поверхностных пленок и незначительное увеличение удельной поверхности. Работа, совершенная при разрушении поверхностных слоев частиц, обеспечивает активацию реагирующих компонентов порошковой смеси, а также, в дополнение к работе пластической деформации частиц, приводит к повышению температуры в месте контакта с мелющими телами. Существенное повышение температуры приводит к свариванию частиц в конгломераты. Внешний вид и морфология поверхности исходных порошков после МА приведены на рис. 2. При увеличении времени МА более 3−4 минут начинается образования агломератов, состоящих из частиц порошка (рис. 2 з, к), площадь контакта которых многократно увеличивается. На образование агломератов оказывает влияние количество шаров, участвующих в процессе, которое определяет поток энергии, подводимой к частицам порошка. С увеличением количества шаров поток генерируемой энергии увеличивается, с увеличением частоты соударений возрастает температура, что также приводит к свариванию частиц. механоактивация напыление многокомпонентный помол а) б)в).

- г)д)е)

- ж)з)и)

- к)л)м)

- н)о)

а) Ч 300; б) Ч 1000; в) Ч 5000; г) Ч 10 000; ПН37Т18ГФ45 (30 мин) Ч1000 — д); Ч10 000 — е); Ч30 000 — ж); Ч45 000 — з); ПН35Т24ГФ37М4(30 ми) Ч300 — и); Ч30 000 — к); ПН46Т38НБ16 (20 мин): л) Ч 1000; м) Ч 2500; ПН52Т45М3 (25 мин): н) Ч 20 000; о) Ч40 000.

Рис. 2. Морфология частиц порошка после механоактивацииМА в планетарной шаровой мельнице ГЕФЕСТ-2: ПН47Т26Ц27 (30 мин)

Одновременно увеличивается концентрация неравновесных дефектов на вновь образуемой поверхности. С увеличением времени МА до 15−20 минут вновь образуемые агломераты разрушаются и снова участвуют в многократном механическом сплавлении. Это приводит к увеличению дефектности порошка, что, несомненно, приводит к увеличению реакционной активности. В процессе МА в течение 20−30 минут химический состав МА частиц выравнивается и стабилизируется.

В таблице 2 приведены параметры МА и гранулометрический состав порошков из материалов с ЭПФ, используемых для ПМ (механоактиватор АГО-2У, частота вращения барабана 1200 мин-1, частота вращения водила 900 мин-1, диаметр стальных шаров 6 мм, время работы 10−30 мин).

Таблица 2. Параметры МА многокомпонентных материалов с ЭПФ.

Загружаемый материал. | Время МА,. мин. | Размер фракций. | Фазовый состав. | ||||

До МА, мкм. | После МА, мкм. | Аустенит, %. | В19', %. | B2-фаза, %. | |||

ПН47Т26Ц27 (TiNiZr). | 10−30. | 50−70. | 10−30. | ; | |||

ПН35Т24ГФ37М4 (TiNiHfCu). | 5−20. | ; | ; | ; | |||

ПН37Т18ГФ45(TiNiHf). | 40−60. | 0,1−3. | ; | ; | ; | ||

ПН46Т38НБ16 (TiNiNb). | 10−30. | 1−10. | ; | ; | |||

ПН52Т45М3 (TiNiMo). | 35−40. | 0,8−8. | ; | ; | ; | ||

Изучение внешнего вида частиц показало, что они имеют форму перфорированных чешуек. Благодаря таким особенностям строения порошки в состоянии утряски имеют биполярную структуру с очень мелкими внутричастичными и крупными межчастичными порами. В процессе МА частицы порошка приобретают форму плоских дисков различного размера (табл. 2, рис. 2). Зависимость среднего размера частиц порошка от времени МА описывается уравнением (4), полученным обработкой экспериментальных данных в программе Statistica 10.0.

D = 62,7252 — 4,085· t + 0,0692· t2, (4.

где tвремя МА, мин, D — средний размер частиц порошка.

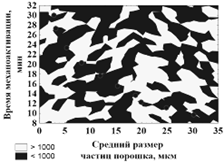

На рис. 3 показано влияние времени МА на размер частиц порошка ПН47Т26Ц27, ПН46Т38НБ1, ПН52Т45М3.

а) б).

в) г).

Рис. 3. Влияние времени механической активации на размер частиц порошка: ПН47Т26Ц27 — а); ПН37Т18ГФ45 — б); ПН46Т38НБ16 — в);ПН52Т45М3 — г) (частота вращения барабанов 1000 об/мин)

Исследования, выполненные в нашей стране и за рубежом, показали, что накоплен большой экспериментальный материал, подтвержденный приведенным списком источников информации. Однако механизмы процессов диспергирования и МА многокомпонентных систем полностью не изучены, что, вероятно, обусловлено сложностью учета всего многообразия факторов, влияющих на протекающие процессы. Определяющими факторами повышения реакционной способности обрабатываемого материала, заключающимися в закачке энергии и создании поля напряжений, являются параметры структуры концентрационной неоднородности (размеры элемента структуры, неоднородность концентрации компонентов), величина и тип динамического воздействия.

Заключение

. На основе анализа существующих подходов к оценке роли МА в ПМ показано, что МА является не только эффективным способом оптимизации гранулометрического состава, но и позволяет за счет больших пластических деформаций осуществлять накачку энергией обрабатываемый материал с образованием аморфных и наноструктурных состояний. Эта энергия выделяется при последующем ПМ и активизирует процесс наноструктурирования. Механизм этого процесса при формировании поверхностных слоев из материалов с ЭПФ на основеTiNi плазменным напылением описан в работе [10] .

Разработана структурная схема процесса МА многокомпонентных материалов с ЭПФ с учетом многообразия влияющих факторов. Отмечено, что для материалов с обратимой фазовой структурой, к числу которых относятся материалы с ЭПФ, необходимо тщательно оценивать температурные изменения, вызывающие эволюции структурно-фазового состояния материала с ЭПФ.

Предложено оценивать реакционную способность напыляемого материала на основе энергетического критерия (энергоемкости), определяемой на основе принципа аддитивности как сумму энергии исходного материала и энергии, накопленной в процессе МА. Энергоемкость исходного материала зависит от химического и фазового состава и определяется на основании энергетического подобия между плавлением, пластическим деформированием и разрушением по термодинамическим характеристикам и диаграммам состояния систем. Энергия, накопленная в процессе МА, определяется на основе РСА по методике, предложенной в работе [12] и представляет собой сумму энергий от изменения межплоскостных расстояний кристаллической решетки, от образования новых поверхностей и областей когерентного рассеивания и энергии, образованной микродеформациями.

На основе исследования процесса МА многокомпонентных материалов с ЭПФ установлено, что: увеличение времени МА приводит к получению более мелкодисперсного порошка; наблюдается гомогенизация, уменьшается размер частиц, и, вследствие наклепа, повышаются характеристики прочности; образовываются новые композиции порошковых материалов, которые по химическому составу соответствуют материалу, необходимому для получения покрытий, что подтверждается химическим анализом поверхностных слоев, сформированным ВГН МА порошка. Анализ экспериментальных результатов показал, с повышением тонкости помола происходит рост количества активных центров. Однако эта тенденция наблюдается до определенной величины удельной поверхности, после чего процесс значительно замедляется. Интенсивный рост величины удельной поверхности TiNiZr, TiNiHf при диспергировании в шаровой планетарной мельнице наблюдается в течение 1,5 ч [15]. По результатам исследования разработаны практические рекомендации по эффективному применению МА многокомпонентного материала с ЭПФ для ВГН. Полученные результаты и анализ литературных данных свидетельствуют о перспективности применения планетарных мельниц для МА материалов с ЭПФ. На основе результатов экспериментальных исследований разработаны практические рекомендации по эффективному применению МА для ВГН многокомпонентного материала с ЭПФ.

- 1. Перспективные материалы. Структура и методы исследования / Под ред. Д. Л. Мерсона — ТГУ, МИСиС, 2006 — 536 с.

- 2. Бледнова Ж. М., Махутов Н. А., Чаевский М. И. Поверхностное модифицирование материалами с эффектом памяти формы. Краснодар: Издательский дом-Юг, 2009.-354 с.

- 3. Фундаментальные основы механической активации, механосинтеза и механохимических технологий / Коллектив авторов. — Монография — Новосибирск: Издательство СО РАН, 2009. — (Интеграционные проекты СО РАН).

- 4. Zhang D.L. Processing of advanced materials using high-energy mechanical milling. // Progr. Mater. Sci. — 2004. — № 49. — P. 537−560.

- 5. Влияние механических воздействий на физико-химические процессы в твердых телах: моногр. / В. А. Полубояров, О. В. Андрюшкова, И. А. Паули, З. А. Коротаева. — Новосибирск: Изд-во НГУ, 2011. — 604 с.

- 6. Ермилов, А.Г., Богатырева Е. В. Предварительная механоактивация: моногр., — М.:Изд. Дом МИСиС, 2012. -135 с.

- 7. Rusinov, P.O. Blednova Zh.M. Structural and technological patterns of formation of surface nano-structured layers TiNiZr high-speed flame spraying //Advanced Materials and Structural Engineering. CRC Press, Taylor & Francis Group. London, 2016. 21−24

- 8. Blednova, Zh.M., Rusinov P.O. Intellectualization surface layers, working under cyclic loading and reversing friction // Applied Mechanics and Materials. Trans Tech Publications.- Switzerland. — Vol. 798. — 2015. -pp 440−446.

- 9. Дитенберг И. А., Тюменцев А. Н., Денисов К. И., Корчагин М. А. Особенности формирования высокодефектных структурных состояний в механокомпозитах и порошках ниобия и алюминия в процессе интенсивного деформационного воздействия в планетарных шаровых мельницах //Физическая мезомеханика, 2011. -№ 6. — С. 5−16.

- 10. Русинов, П.О., Бледнова Ж. М. Инженерия поверхности с использованием многокомпонентных материалов с эффектом памяти формы (глава 3): Коллективная монография // Итоги науки. — М.: РАН. — 2015. -231 с.

- 11. Болдырев, В. В. Экспериментальные методы в механохимии твердых неорганических веществ. Новосибирск: Наука, 1983. — 65 c.

- 12. Ермилов А. Г., Богатырева Е. В., Медведев А. С. Оценка эффективности активации многофазных систем с помощью рентгеноструктурного анализа // Изв. Вузов Цв.металлургия. — 2006. — № 3. — С.28−33.

- 13. Бледнова Ж. М. Прогнозирование циклической долговечности бинарных сплавов и материалов с покрытиями // Заводская лаборатория. — 1988. — № 7. — С. 76−81.

- 14. Бледнова Ж. М., Будревич Д. Г. Расчетно-экспериментальная оценка прочности и циклической долговечности бинарных систем на основе меди // Наука Кубани. Серия «Проблемы физико-математического моделирования. Естественные и технические науки». — 2002. — № 1. — С. 67−72.

- 15. Дмитренко Д. В., Бледнова Ж. М., Русинов П. О., Безмогорычная М. Е. Фазовые превращения и эволюция структуры в многофазных порошковых материалах с ЭПФ на различных этапах процесса механоактивации. Актуальные проблемы прочности. Тез. LVII Межд. конференции. Севастополь, СевГУ, 2016. — С. 265−266.